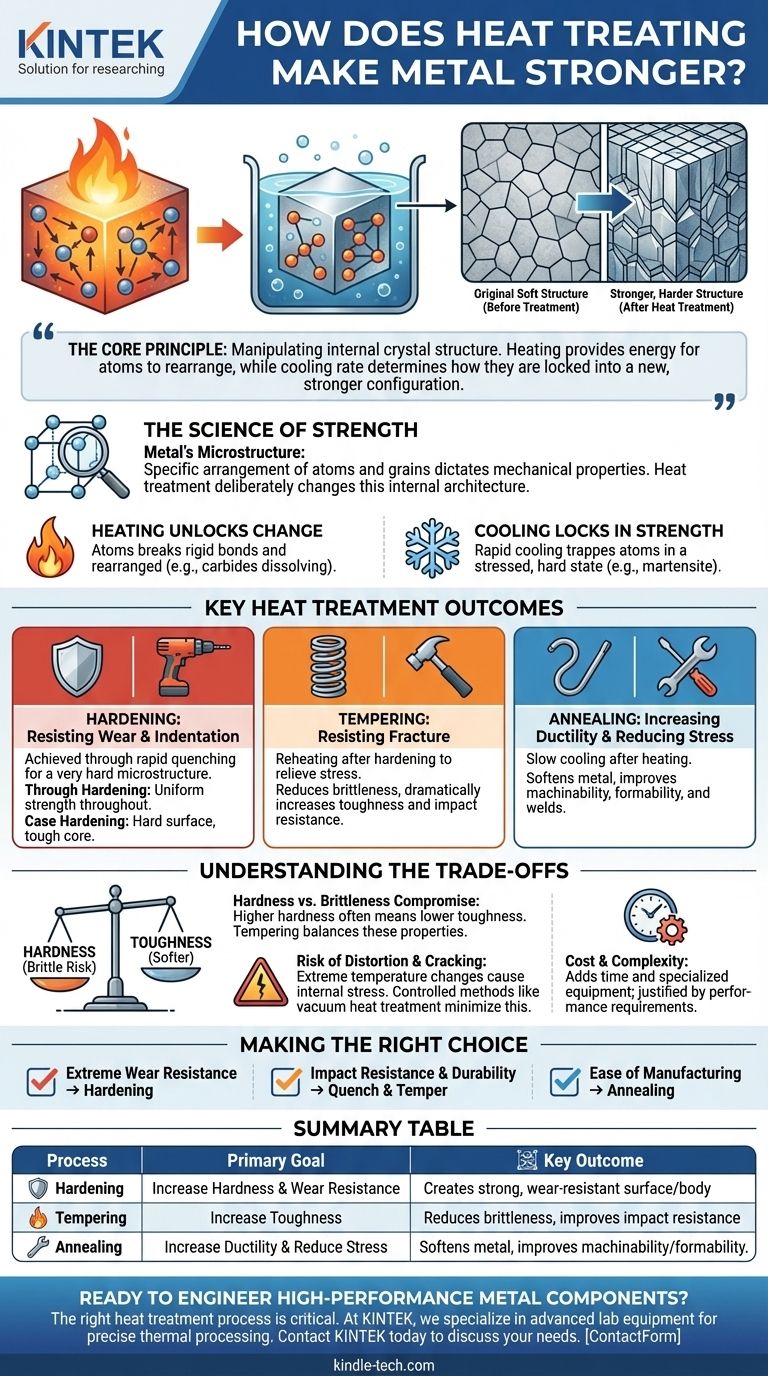

Em sua essência, o tratamento térmico torna o metal mais forte manipulando sua estrutura cristalina interna. Este processo controlado de aquecimento e resfriamento reorganiza os átomos do metal em uma nova configuração, conhecida como microestrutura, que é mais resistente à deformação e ao desgaste. Trata-se menos de adicionar algo ao metal e mais de otimizar a estrutura que já existe.

O princípio fundamental é que a aplicação de calor dá aos átomos de um metal a energia para se moverem, enquanto a taxa de resfriamento determina como eles são fixados de volta no lugar. O resfriamento rápido os prende em uma formação forte, mas tensa, enquanto o resfriamento lento permite que eles se estabeleçam em um estado mais macio e relaxado.

A Ciência da Resistência: Átomos e Cristais

Para entender o tratamento térmico, você deve primeiro entender que uma peça sólida de metal não é um bloco uniforme. É um material cristalino composto por inúmeros grãos microscópicos. A resistência do metal é determinada pela forma como esses grãos e os átomos dentro deles resistem a serem movidos ou deslocados.

O Papel da Microestrutura de um Metal

A microestrutura de um metal é o arranjo específico de seus átomos, cristais e diferentes fases em um nível microscópico. Esta arquitetura interna dita suas propriedades mecânicas, incluindo dureza, tenacidade e ductilidade. O tratamento térmico é a ferramenta utilizada para alterar deliberadamente essa arquitetura.

Como o Calor Desbloqueia a Mudança

Aquecer um metal acima de uma temperatura de transformação crítica dá aos seus átomos energia térmica suficiente para quebrar suas ligações rígidas. Eles começam a se mover e se reorganizar em uma nova estrutura cristalina mais uniforme. Para o aço, isso envolve a dissolução de partículas duras de carboneto em uma solução sólida chamada austenita.

Como o Resfriamento Fixa a Resistência

A fase de resfriamento, ou têmpera, é onde o fortalecimento ocorre. Ao resfriar o metal rapidamente em um meio como água, óleo ou ar, os átomos não têm tempo para retornar ao seu estado original e mais macio. Em vez disso, eles ficam presos em uma estrutura cristalina altamente tensa, distorcida e muito dura, como a martensita no aço. Essa nova estrutura é extremamente resistente à deformação, o que percebemos como aumento da dureza e da resistência.

Principais Resultados do Tratamento Térmico

"Mais forte" não é uma propriedade única. Dependendo do processo, o tratamento térmico pode aprimorar diferentes características para atender a demandas de engenharia específicas para materiais como aço, titânio e ligas especializadas.

Endurecimento: Resistência à Indentação e ao Desgaste

O endurecimento é a forma mais direta de aumentar a resistência. Isso é conseguido através de um resfriamento rápido para criar uma microestrutura muito dura.

- Endurecimento por Penetração: Aquece e endurece todo o volume do componente, proporcionando resistência uniforme.

- Cementação (Endurecimento Superficial): Endurece seletivamente apenas a superfície externa de uma peça, criando uma camada altamente resistente ao desgaste, enquanto deixa o núcleo mais macio e tenaz para absorver impactos.

Tenacidade: Resistência à Fratura

A dureza extrema geralmente vem com um efeito colateral perigoso: a fragilidade. Um processo chamado têmpera é usado após o endurecimento. A peça é reaquecida a uma temperatura mais baixa, o que alivia parte do estresse interno do resfriamento. Isso reduz ligeiramente a dureza, mas aumenta dramaticamente a tenacidade do material – sua capacidade de absorver energia e resistir à fratura.

Recozimento: Aumento da Ductilidade e Redução do Estresse

O recozimento é essencialmente o oposto do endurecimento. Após o aquecimento, o metal é resfriado muito lentamente. Isso permite que os átomos se reorganizem em uma microestrutura macia e livre de tensões, tornando o metal mais fácil de usinar, conformar ou soldar.

Compreendendo as Compensações

O tratamento térmico não é uma solução única; é uma série de compromissos entre propriedades desejáveis. Compreender essas compensações é fundamental para uma aplicação bem-sucedida.

O Compromisso entre Dureza e Fragilidade

A principal compensação é entre dureza e tenacidade. Quanto mais duro um material se torna, mais frágil ele tende a ser. Um componente de aço totalmente endurecido e não temperado pode ser extremamente resistente a arranhões, mas pode quebrar como vidro se cair. A têmpera é o ato de trocar intencionalmente alguma dureza para obter tenacidade crucial.

O Risco de Distorção e Rachaduras

As mudanças extremas de temperatura envolvidas no tratamento térmico induzem um estresse interno significativo. Isso pode fazer com que as peças empenem, distorçam ou até rachem, especialmente aquelas com geometrias complexas ou cantos afiados. Métodos controlados como o tratamento térmico a vácuo são usados para minimizar isso, garantindo aquecimento uniforme e prevenindo reações superficiais e descoloração.

Custo e Complexidade

O tratamento térmico adiciona custo e tempo ao processo de fabricação. Requer fornos especializados, controles precisos de temperatura e atmosfera, e operadores qualificados. A decisão de realizar o tratamento térmico deve ser justificada por um requisito de desempenho claro que não pode ser atendido apenas pelo material base.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de tratamento térmico correto requer uma compreensão clara da aplicação final do componente e de sua característica de desempenho mais crítica.

- Se o seu foco principal é a resistência extrema ao desgaste: Use endurecimento por penetração ou cementação para atingir a maior dureza superficial possível.

- Se o seu foco principal é a resistência ao impacto e a durabilidade: Use um processo de têmpera e revenimento para criar um equilíbrio de alta resistência e boa tenacidade.

- Se o seu foco principal é a facilidade de fabricação: Use o recozimento para amolecer o material, reduzir o estresse interno e melhorar sua usinabilidade ou conformabilidade.

Em última análise, o tratamento térmico transforma um material padrão em um componente de alto desempenho projetado para uma tarefa específica.

Tabela Resumo:

| Processo | Objetivo Principal | Resultado Chave |

|---|---|---|

| Endurecimento | Aumentar Dureza e Resistência ao Desgaste | Cria uma superfície ou corpo forte e resistente ao desgaste. |

| Têmpera | Aumentar Tenacidade | Reduz a fragilidade após o endurecimento, melhora a resistência ao impacto. |

| Recozimento | Aumentar Ductilidade e Reduzir Estresse | Amolece o metal, melhora a usinabilidade e a conformabilidade. |

Pronto para projetar componentes metálicos de alto desempenho?

O processo de tratamento térmico correto é fundamental para alcançar o equilíbrio perfeito de resistência, tenacidade e durabilidade para sua aplicação. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para o processamento térmico preciso.

Seja você desenvolvendo novas ligas ou otimizando processos existentes, nossa experiência e produtos confiáveis apoiam o sucesso do seu laboratório em ciência dos materiais e fabricação.

Entre em contato com a KINTEK hoje para discutir como nossas soluções podem aprimorar suas capacidades de tratamento térmico e ajudá-lo a alcançar propriedades de materiais superiores.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação