Em sua essência, um forno de fusão por indução funciona transformando o próprio metal em uma fonte de calor. Ele usa um campo magnético alternado e poderoso para induzir fortes correntes elétricas diretamente dentro da carga metálica. A resistência natural do metal a essas "correntes parasitas" gera calor intenso através de um processo chamado aquecimento Joule, derretendo o material de dentro para fora sem qualquer contato direto de uma chama externa ou elemento de aquecimento.

A vantagem fundamental da fusão por indução é seu método de aquecimento direto e sem contato. Ao gerar calor dentro do metal, o processo é notavelmente limpo, rápido e eficiente em comparação com os métodos tradicionais que aquecem de fora.

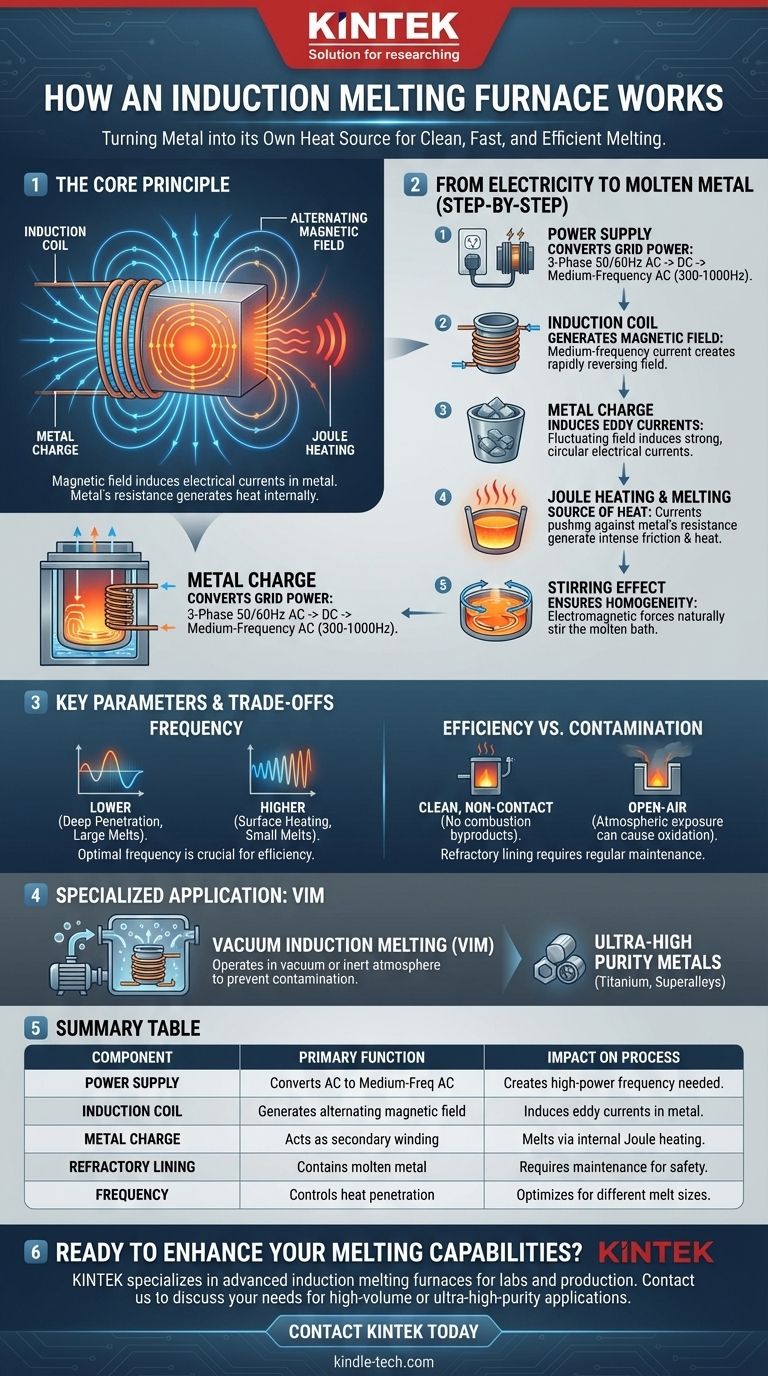

O Princípio Central: Da Eletricidade ao Metal Fundido

Todo o processo é uma conversão magistral de energia, transformando a eletricidade da rede padrão na energia térmica necessária para fundir até os metais mais robustos. Isso acontece em uma sequência precisa e multiestágio.

A Fonte de Alimentação: Convertendo a Energia da Rede

O processo começa na unidade de fonte de alimentação. Este dispositivo pega a corrente alternada (CA) trifásica e de baixa frequência (50/60 Hz) da rede elétrica e a converte.

Primeiro, ele retifica a CA em corrente contínua (CC). Em seguida, um inversor converte a CC de volta em uma CA monofásica de média frequência, tipicamente entre 300 Hz e 1000 Hz. Esta frequência controlada e de alta potência é o motor de todo o sistema.

A Bobina de Indução: Gerando o Campo Magnético

Esta corrente de média frequência é enviada para uma grande bobina de cobre resfriada a água que envolve o cadinho que contém o metal. À medida que a corrente flui através da bobina, ela gera um campo magnético poderoso e rapidamente reversível que passa pelo cadinho e para a carga metálica.

A Carga Metálica: Induzindo Correntes Parasitas

Com base no princípio da indução eletromagnética, este campo magnético flutuante induz fortes correntes elétricas circulares dentro do metal condutor. Estas são conhecidas como correntes parasitas.

Essencialmente, a bobina de indução atua como o enrolamento primário de um transformador, e a carga metálica atua como um enrolamento secundário em curto-circuito.

Aquecimento Joule: A Fonte de Calor

As correntes parasitas induzidas não estão fluindo através de um condutor perfeito. O metal tem sua própria resistência elétrica inerente. À medida que as correntes parasitas empurram contra essa resistência, elas geram tremendo atrito e calor.

Este fenômeno, conhecido como aquecimento Joule, é o que derrete o metal. Como o calor é gerado internamente, o processo é incrivelmente rápido e eficiente.

O Efeito de Agitação: Garantindo Homogeneidade

Um efeito colateral único das poderosas correntes parasitas é uma ação de agitação eletromagnética dentro do banho fundido. Essa agitação natural garante que o metal fundido se misture completamente, levando a uma temperatura uniforme e uma composição química homogênea na liga final.

Compreendendo as Vantagens e Desvantagens e os Parâmetros Chave

Embora poderosa, a fusão por indução não é uma solução única para todos os casos. Sua eficácia depende de parâmetros cuidadosamente gerenciados e de uma compreensão de suas vantagens e desvantagens inerentes.

O Papel Crítico da Frequência

A frequência da fonte de alimentação é uma variável crucial. Frequências mais baixas penetram mais profundamente no banho de metal, tornando-as ideais para derreter grandes volumes de metal.

Frequências mais altas concentram o efeito de aquecimento mais próximo da superfície da carga. Isso é mais eficaz para fusões menores ou aplicações especializadas de endurecimento de superfície. A frequência incompatível leva à ineficiência.

Eficiência vs. Contaminação

O principal benefício da indução é sua natureza limpa e sem contato. Ao contrário de um forno a arco ou uma cúpula a gás, não há eletrodos ou subprodutos de combustão para contaminar a fusão. Isso resulta em um produto final de maior pureza.

No entanto, em um forno a céu aberto, o metal fundido ainda é exposto ao oxigênio atmosférico, o que pode causar oxidação.

O Revestimento Refratário

O cadinho que contém o metal fundido é feito de um material refratário, muitas vezes areia de quartzo, que pode suportar temperaturas extremas. Este revestimento é um componente consumível.

Ele se desgasta lentamente ao longo do tempo devido a reações químicas e à força física do metal em agitação. A inspeção e o reparo regulares são realidades operacionais críticas para evitar uma perigosa ruptura do metal.

Aplicações Especializadas: O Forno de Indução a Vácuo

Para superar o problema da contaminação atmosférica, a tecnologia central pode ser colocada dentro de um vaso selado, criando um forno de Fusão por Indução a Vácuo (VIM).

Por Que Operar a Vácuo?

Ao remover o ar da câmara, o processo de fusão ocorre a vácuo ou sob uma atmosfera controlada e inerte (como argônio). Isso impede completamente a formação de óxidos e remove gases dissolvidos da fusão.

O Resultado: Metais de Ultra-Alta Pureza

Os fornos VIM são essenciais para a produção de materiais onde a pureza é primordial. Isso inclui superligas à base de níquel para motores a jato, aços especiais, ligas de precisão para eletrônicos e metais reativos como titânio para aplicações aeroespaciais e médicas.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem de indução ideal depende inteiramente do material a ser processado e da qualidade desejada do produto final.

- Se seu foco principal é a fundição de alto volume de metais padrão (por exemplo, aço, ferro, alumínio): Um forno a céu aberto de média frequência oferece o melhor equilíbrio entre velocidade, eficiência e custo operacional.

- Se seu foco principal é a produção de superligas de alta pureza ou metais reativos: Um forno de Fusão por Indução a Vácuo (VIM) é inegociável para prevenir a contaminação e alcançar um controle químico preciso.

- Se seu foco principal é maximizar a velocidade e a eficiência da fusão: Combine cuidadosamente a frequência e a potência da fonte de alimentação com o tamanho e o tipo de sua carga metálica para garantir a transferência ideal de energia.

Ao compreender o princípio do aquecimento interno direto, você pode aproveitar efetivamente a velocidade, precisão e pureza da tecnologia de indução.

Tabela Resumo:

| Componente Chave | Função Primária | Impacto no Processo de Fusão |

|---|---|---|

| Fonte de Alimentação | Converte CA da rede em CA de média frequência | Cria a frequência de alta potência necessária para a indução |

| Bobina de Indução | Gera um campo magnético poderoso e alternado | Induz correntes parasitas dentro da carga metálica |

| Carga Metálica | Atua como um enrolamento secundário, gerando calor interno | Derrete de dentro para fora via aquecimento Joule |

| Revestimento Refratário | Contém o metal fundido dentro do cadinho | Requer manutenção regular para garantir a segurança |

| Configuração de Frequência | Controla a profundidade de penetração do calor | Otimiza a eficiência para diferentes tamanhos de fusão e metais |

Pronto para aprimorar suas capacidades de fusão de metais com precisão e eficiência?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de fusão por indução adaptados às suas necessidades específicas — seja para fundição de alto volume ou aplicações de ultra-alta pureza como a Fusão por Indução a Vácuo (VIM). Nossas soluções oferecem fusões limpas, rápidas e homogêneas, garantindo resultados superiores para laboratórios e instalações de produção.

Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seu processo de fusão e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas