Em sua essência, uma forja por indução funciona usando um poderoso campo magnético alternado de alta frequência para gerar calor diretamente dentro de uma peça metálica, sem qualquer contato físico ou chama. Este processo, conhecido como indução eletromagnética, cria correntes elétricas internas que produzem aquecimento intenso e rápido através da própria resistência elétrica do metal.

Uma forja por indução opera como um transformador especializado, onde a bobina de cobre da forja é o enrolamento primário e a própria peça metálica se torna um enrolamento secundário em curto-circuito. O campo magnético que muda rapidamente induz poderosas correntes elétricas (correntes parasitas) dentro do metal, e a resistência natural do material a esse fluxo de corrente gera calor preciso e controlável.

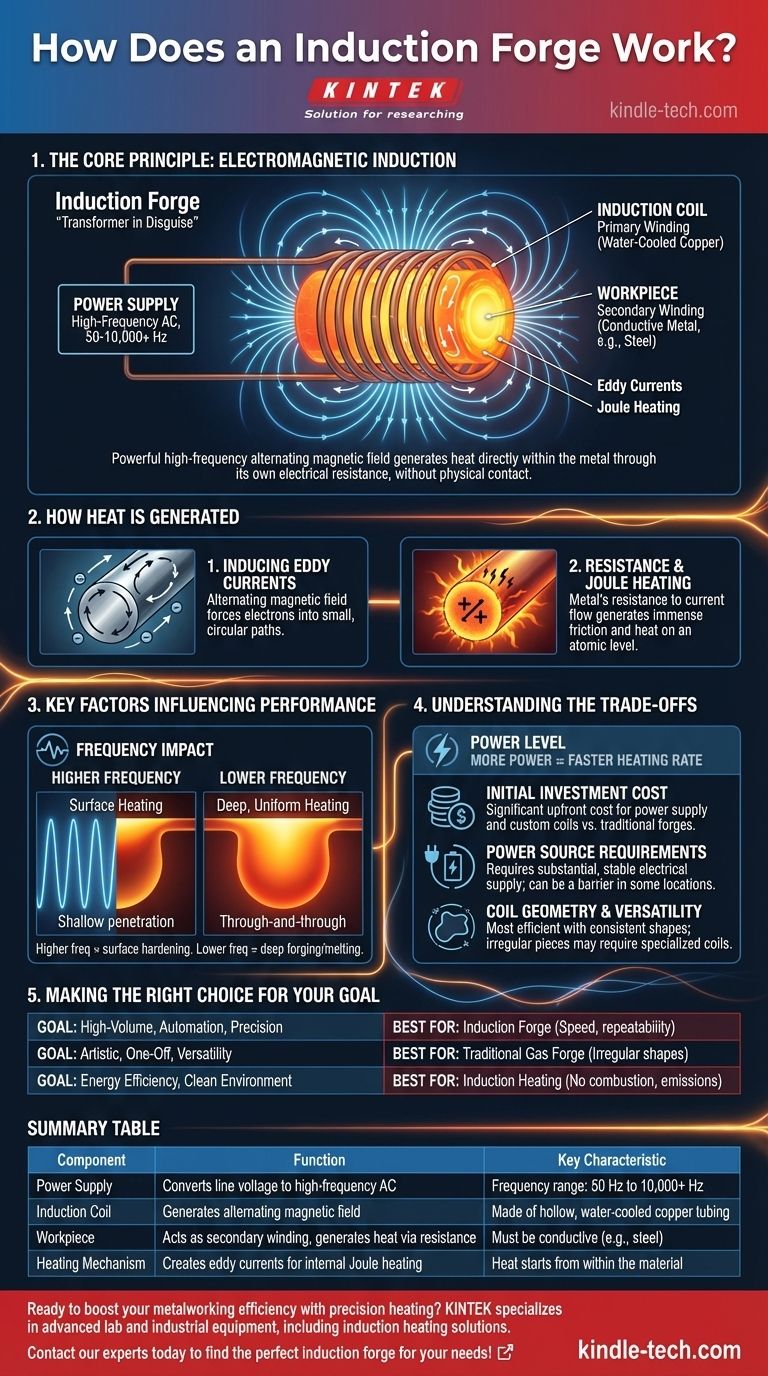

O Princípio Central: Um Transformador Disfarçado

Uma forja por indução aproveita uma lei fundamental da física: o eletromagnetismo. Todo o sistema é projetado para transformar uma peça de metal condutor em seu próprio elemento de aquecimento.

A Fonte de Alimentação e a Bobina Primária

O sistema começa com uma fonte de alimentação de alta frequência. Esta unidade converte a tensão da rede padrão em uma corrente alternada de alta frequência, frequentemente variando de 50 Hz a mais de 10.000 Hz.

Esta corrente é enviada através de uma bobina de indução especialmente projetada, que é tipicamente feita de tubos de cobre ocos para que possa ser resfriada a água. Esta bobina é o primário do nosso "transformador".

A Peça de Trabalho como o Secundário

Quando você coloca um material condutor como o aço dentro da bobina, ele se torna o componente secundário. A corrente alternada na bobina gera um campo magnético poderoso e que muda rapidamente ao seu redor.

Este campo magnético penetra na peça de trabalho, induzindo correntes elétricas dentro do metal.

Como o Calor é Realmente Gerado

O campo magnético em si não cria o calor. É a reação da peça de trabalho a este campo que gera energia térmica através de dois efeitos primários.

Indução de Correntes Parasitas

O principal mecanismo de aquecimento vem das correntes parasitas. O campo magnético alternado força os elétrons dentro do metal a fluir em pequenos caminhos circulares.

Resistência e Aquecimento Joule

O metal possui uma resistência natural ao fluxo dessas correntes elétricas. À medida que as correntes parasitas lutam contra essa resistência, elas geram um atrito imenso em nível atômico, que se manifesta como calor. Isso é conhecido como aquecimento Joule.

O resultado é um aquecimento incrivelmente rápido e eficiente que começa de dentro do próprio material, em vez de ser aplicado de uma fonte externa.

Fatores Chave que Influenciam o Desempenho

A eficácia de uma forja por indução não é arbitrária; ela é controlada por parâmetros elétricos precisos que determinam como o metal aquece.

O Impacto da Frequência

A frequência da corrente alternada é uma variável crítica. Uma frequência mais alta tende a concentrar as correntes parasitas perto da superfície da peça de trabalho, o que é ideal para endurecimento superficial.

Uma frequência mais baixa permite que o campo magnético penetre mais profundamente no metal, resultando em um aquecimento mais uniforme e completo, o que é melhor para forjamento ou fusão.

A Importância da Potência

O nível de potência (medido em quilowatts) determina a taxa de aquecimento. Mais potência significa que mais energia é transferida para a peça de trabalho por segundo, permitindo que ela atinja a temperatura alvo muito mais rapidamente.

Essa relação direta entre potência e velocidade de aquecimento torna as forjas por indução altamente eficientes e produtivas.

Compreendendo as Desvantagens

Embora poderosa, a tecnologia de indução não é universalmente superior para todas as aplicações. Suas vantagens vêm com limitações específicas que devem ser consideradas.

Custo de Investimento Inicial

Os sistemas de indução representam um investimento de capital inicial significativo em comparação com as forjas tradicionais a gás ou carvão. A fonte de alimentação e as bobinas personalizadas são equipamentos complexos.

Requisitos da Fonte de Alimentação

Essas forjas exigem um fornecimento elétrico substancial e estável. Em locais com infraestrutura de energia limitada ou não confiável, isso pode ser uma grande barreira para a implementação.

Geometria e Versatilidade da Bobina

O aquecimento é mais eficiente quando a peça de trabalho tem uma forma consistente que se encaixa perfeitamente dentro da bobina. Aquecer peças altamente irregulares ou superdimensionadas pode ser ineficiente ou exigir várias bobinas especializadas, reduzindo a flexibilidade do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de aquecimento depende inteiramente das suas prioridades operacionais.

- Se o seu foco principal é a produção em alto volume e automação: Uma forja por indução é incomparável devido à sua velocidade, precisão e à qualidade repetível que oferece.

- Se o seu foco principal é a ferraria artística ou única: Uma forja a gás tradicional pode oferecer maior versatilidade para formas irregulares e um investimento inicial menor.

- Se o seu foco principal é a eficiência energética e um ambiente de trabalho limpo: O aquecimento por indução oferece uma vantagem significativa sobre a combustão e as emissões de forjas baseadas em combustíveis fósseis.

Compreender esses princípios básicos o capacita a selecionar a tecnologia de aquecimento que melhor se alinha às suas necessidades operacionais e objetivos de longo prazo.

Tabela Resumo:

| Componente | Função | Característica Chave |

|---|---|---|

| Fonte de Alimentação | Converte a tensão da rede em CA de alta frequência | Faixa de frequência: 50 Hz a 10.000+ Hz |

| Bobina de Indução | Gera campo magnético alternado | Feita de tubos de cobre ocos e resfriados a água |

| Peça de Trabalho | Atua como enrolamento secundário, gera calor via resistência | Deve ser condutora (ex: aço) |

| Mecanismo de Aquecimento | Cria correntes parasitas para aquecimento Joule interno | O calor começa de dentro do material |

Pronto para aumentar a eficiência da sua metalurgia com aquecimento de precisão? A KINTEK é especializada em equipamentos avançados de laboratório e industriais, incluindo soluções de aquecimento por indução adaptadas para forjamento, endurecimento e muito mais. Nossos sistemas oferecem resultados rápidos, controlados e repetíveis, economizando tempo e energia, ao mesmo tempo em que garantem qualidade superior. Entre em contato com nossos especialistas hoje para encontrar a forja por indução perfeita para suas necessidades!

Guia Visual

Produtos relacionados

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Eletrodo de Disco de Ouro

As pessoas também perguntam

- Como o equipamento de fusão por arco a vácuo facilita a preparação de ligas de Ti-Cr-Al-Nb? Fundição de Alta Temperatura de Precisão Explicada

- Uma maior capacidade térmica significa um ponto de fusão mais alto? Desvendando a Diferença Crítica

- Quais são os diferentes tipos de processos de fusão? Da Fundição à Suspensão para Pureza Máxima

- Quais são os pontos fortes da brasagem? Obtenha uma união de metais forte, limpa e precisa

- Qual é o papel de um forno de refusão a arco a vácuo de laboratório? Dominando a Síntese de Ligas de Alta Entropia