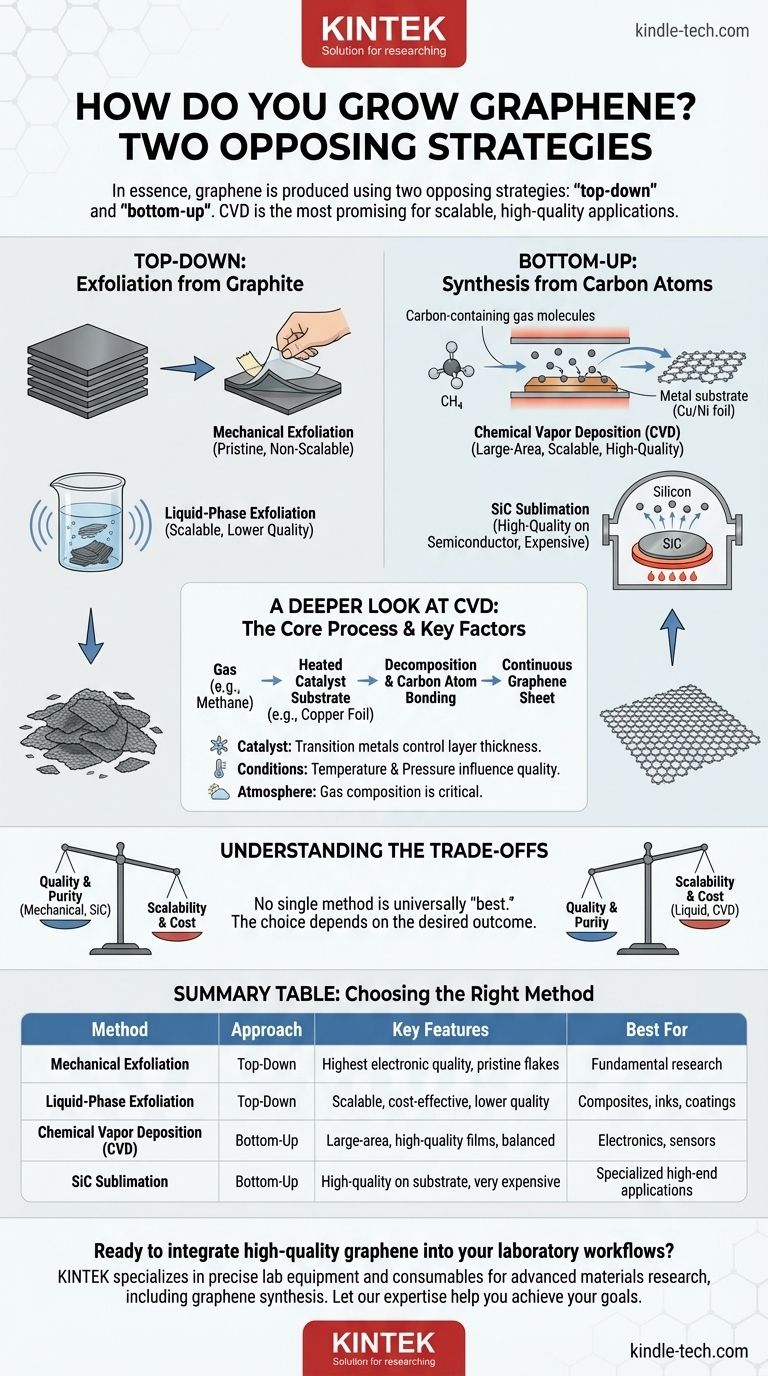

Essencialmente, o grafeno é produzido usando duas estratégias opostas. Estas são os métodos "top-down", onde o grafeno é física ou quimicamente separado do grafite em massa, e os métodos "bottom-up", onde é cultivado átomo por átomo num substrato. Destes, a Deposição Química de Vapor (CVD) emergiu como a técnica mais promissora e escalável para produzir o grafeno de grande área e alta qualidade necessário para aplicações eletrónicas.

O principal desafio na produção de grafeno não é simplesmente fazê-lo, mas sim fazer o tipo certo de grafeno para um propósito específico. Existe um compromisso direto e inevitável entre a escala e o custo de produção versus a qualidade eletrónica e a pureza finais do material.

As Duas Abordagens Fundamentais

A compreensão da síntese de grafeno começa com a classificação dos métodos em duas categorias de alto nível. Cada abordagem parte de um ponto diferente e é adequada para diferentes objetivos finais.

Esfoliação "Top-Down": Começando com Grafite

Esta família de métodos envolve pegar um pedaço de grafite — que é essencialmente uma pilha de inúmeras camadas de grafeno — e separar essas camadas.

A esfoliação mecânica é a técnica original, vencedora do Prémio Nobel. Ela usa um material adesivo, famosa fita adesiva, para remover camadas progressivamente mais finas de um cristal de grafite até que uma folha de espessura de um único átomo seja isolada. Este método produz flocos de grafeno prístinos e de alta qualidade, perfeitos para pesquisa fundamental, mas não é escalável para uso industrial.

A esfoliação em fase líquida é um método "top-down" mais escalável. O grafite em massa é submerso num líquido e submetido a processos de alta energia, como a sonicação, que quebra as ligações entre as camadas. Embora seja adequado para produzir grandes quantidades de flocos de grafeno para uso em compósitos, tintas e revestimentos, o material resultante geralmente tem menor qualidade elétrica e tamanhos de floco menores.

Síntese "Bottom-Up": Construindo a partir de Átomos de Carbono

Em vez de quebrar o grafite, os métodos "bottom-up" constroem o grafeno a partir de moléculas precursoras contendo carbono numa superfície adequada.

A Deposição Química de Vapor (CVD) é a técnica líder nesta categoria. Envolve expor um substrato catalisador aquecido, tipicamente uma folha de metal de transição como cobre ou níquel, a um gás contendo carbono. A altas temperaturas, o gás decompõe-se, e os átomos de carbono organizam-se na característica rede em favo de mel do grafeno na superfície do catalisador.

A sublimação de carboneto de silício (SiC) é outro método de alta qualidade. Quando uma pastilha de SiC é aquecida a temperaturas muito elevadas num vácuo, os átomos de silício sublimam (transformam-se diretamente em gás), deixando para trás uma camada de átomos de carbono que se reformam em grafeno na superfície. Isso produz grafeno de alta qualidade diretamente num substrato semicondutor, mas é proibitivamente caro para a maioria das aplicações.

Um Olhar Mais Profundo sobre a Deposição Química de Vapor (CVD)

Devido à sua capacidade única de equilibrar qualidade com escala, a CVD é o método de crescimento mais crítico para o futuro da eletrónica baseada em grafeno.

O Processo Central

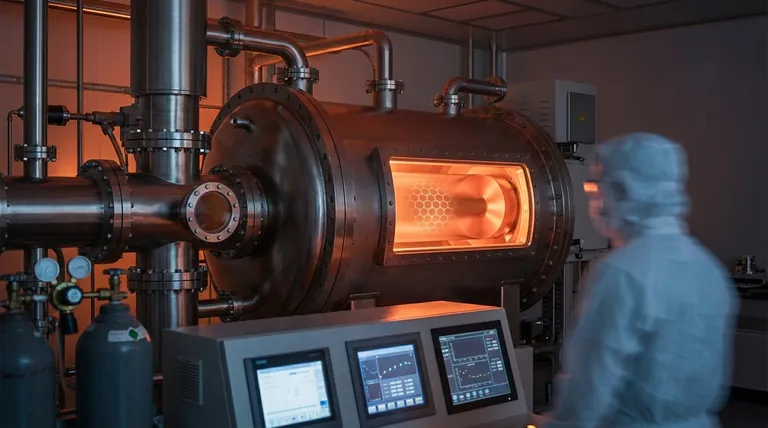

Num processo CVD típico, uma folha de metal é aquecida num forno a vácuo. Um gás hidrocarboneto, como o metano, é então introduzido. A superfície de metal quente atua como um catalisador, quebrando as moléculas de gás e permitindo que os átomos de carbono se liguem numa folha contínua de grafeno.

Fatores Chave de Controlo

A qualidade final do grafeno CVD depende muito de três fatores: o catalisador, as condições de crescimento e a atmosfera. Metais de transição como o cobre são frequentemente usados porque são económicos e a sua solubilidade em carbono ajuda a controlar o número de camadas de grafeno que se formam.

Controlo da Espessura

A escolha do catalisador metálico influencia se o grafeno de camada única ou de múltiplas camadas é cultivado. Em metais com baixa solubilidade em carbono, como o cobre, o crescimento é auto-limitante, tipicamente parando após a formação de uma única camada. Em metais com alta solubilidade em carbono, como o níquel, o carbono pode dissolver-se no metal e depois precipitar-se após o arrefecimento, formando múltiplas camadas.

Compreendendo as Compensações

Nenhum método único para produzir grafeno é universalmente "o melhor". A escolha ideal é sempre uma função do resultado desejado e dos compromissos aceitáveis.

Qualidade vs. Escalabilidade

Esta é a principal compensação. A esfoliação mecânica oferece a mais alta qualidade eletrónica possível, mas é totalmente não escalável. Por outro lado, a esfoliação em fase líquida oferece produção em massa, mas com compromissos significativos no tamanho dos flocos e no desempenho elétrico.

Custo vs. Pureza

A CVD e a sublimação de SiC produzem grafeno de alta qualidade, mas os seus custos são vastamente diferentes. A sublimação de SiC produz material excelente, mas o seu custo extremo limita o seu uso a aplicações especializadas e de alta gama. A CVD oferece um equilíbrio muito mais acessível, fornecendo filmes de alta qualidade em grandes áreas a um custo gerenciável.

Fazendo a Escolha Certa para o Seu Objetivo

As necessidades específicas da sua aplicação ditarão o método mais apropriado de síntese de grafeno.

- Se o seu foco principal é a pesquisa fundamental sobre material prístino: A esfoliação mecânica continua a ser o padrão ouro pela sua qualidade eletrónica inigualável.

- Se o seu foco principal é a produção em massa para compósitos, tintas ou revestimentos: A esfoliação em fase líquida fornece o volume necessário e é a escolha mais económica.

- Se o seu foco principal é a criação de filmes de grande área e alta qualidade para eletrónica ou sensores: A Deposição Química de Vapor (CVD) é a técnica mais viável e amplamente adotada.

Em última análise, a seleção do melhor método para cultivar grafeno é definida pelos requisitos específicos de desempenho e produção da sua aplicação.

Tabela Resumo:

| Método | Abordagem | Características Principais | Melhor Para |

|---|---|---|---|

| Esfoliação Mecânica | Top-Down | Mais alta qualidade eletrónica, flocos prístinos | Pesquisa fundamental |

| Esfoliação em Fase Líquida | Top-Down | Escalável, económico, menor qualidade eletrónica | Compósitos, tintas, revestimentos |

| Deposição Química de Vapor (CVD) | Bottom-Up | Filmes de grande área e alta qualidade, custo/desempenho equilibrado | Eletrónica, sensores |

| Sublimação de SiC | Bottom-Up | Alta qualidade em substrato semicondutor, muito caro | Aplicações especializadas de alta gama |

Pronto para integrar grafeno de alta qualidade nos seus fluxos de trabalho de laboratório? O método de síntese certo é crítico para o sucesso do seu projeto, assim como ter o equipamento certo. A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis necessários para pesquisa avançada de materiais, incluindo soluções confiáveis para síntese e caracterização de grafeno. Deixe a nossa experiência ajudá-lo a alcançar os seus objetivos de pesquisa e produção. Entre em contacto com a nossa equipa hoje para discutir as suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o propósito de um forno de grafite? Atingir Temperaturas Extremas para Materiais Avançados

- Qual temperatura o grafite suporta? Desvendando seu potencial de calor extremo

- Quais são as vantagens de um forno de grafite? Alcance Precisão e Pureza em Altas Temperaturas

- O grafite pode suportar o calor? Desvendando seu potencial extremo de 3.600°C em ambientes inertes

- Por que o grafite é usado em fornos? Para Calor Extremo, Pureza e Eficiência