Em resumo, filmes finos de metal são depositados usando duas famílias principais de técnicas: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). Métodos PVD como evaporação e pulverização catódica transferem fisicamente átomos de metal de uma fonte para o seu substrato em vácuo, enquanto métodos CVD usam reações químicas na superfície do substrato para construir o filme.

A escolha do método de deposição não é sobre encontrar a "melhor" técnica, mas sobre combinar a ferramenta certa para o trabalho. Sua decisão será uma troca deliberada entre as propriedades desejadas do filme — como pureza, adesão e uniformidade — e as restrições do processo, como custo, velocidade e tolerância à temperatura do substrato.

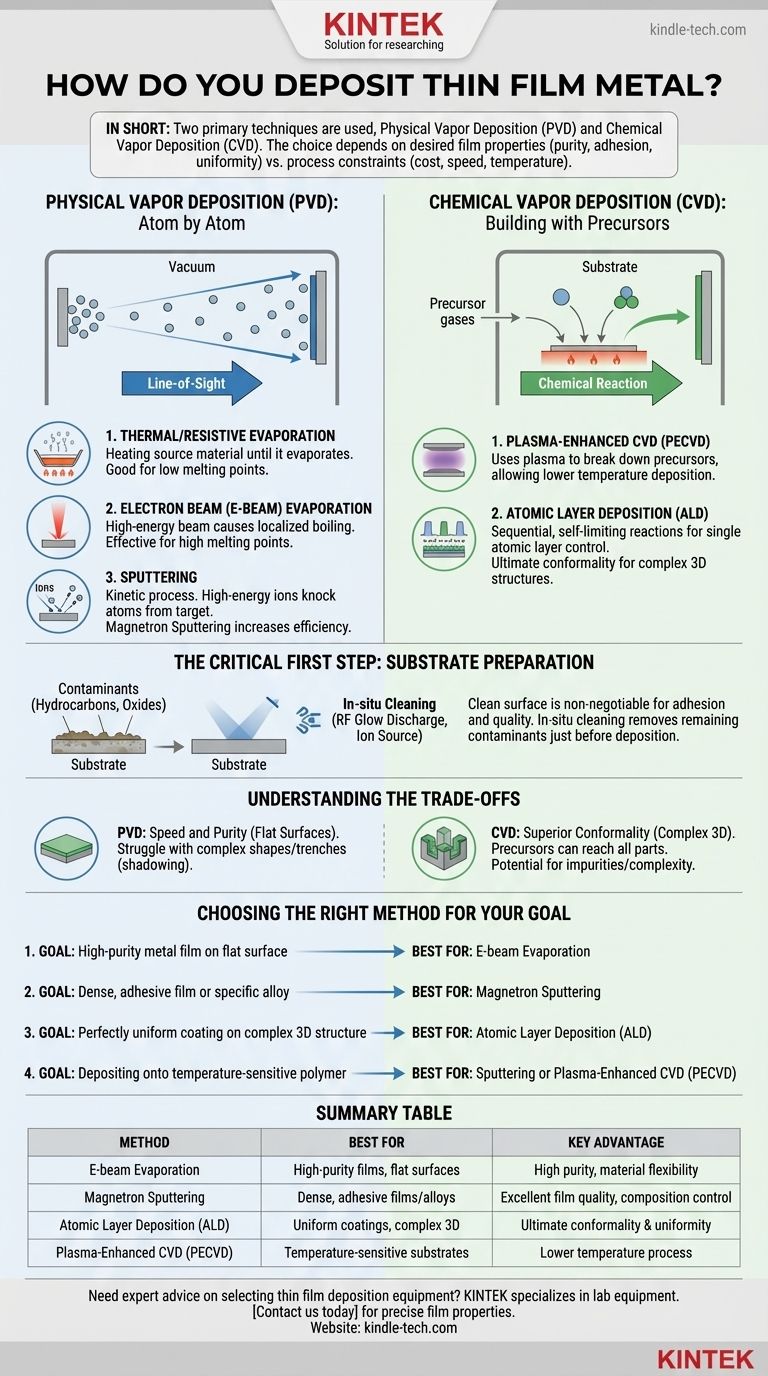

As Duas Abordagens Fundamentais: Física vs. Química

No nível mais alto, todas as técnicas de deposição se enquadram em duas categorias com base em como elas entregam átomos à superfície que você deseja revestir (o substrato). Compreender essa distinção é o primeiro passo para fazer uma escolha informada.

Deposição Física de Vapor (PVD): Átomo por Átomo

PVD engloba um grupo de processos onde um material é convertido em fase de vapor em uma câmara de vácuo e transportado, átomo por átomo, para um substrato onde se condensa de volta em um filme fino.

Esses métodos são geralmente de "linha de visão", o que significa que os átomos viajam em linha reta da fonte para o substrato.

Métodos PVD Comuns para Metais

A Evaporação Térmica/Resistiva é um dos métodos PVD mais simples. Uma corrente é passada através de um barco resistivo ou filamento contendo o metal fonte, aquecendo-o até que evapore. Este método funciona bem para metais com pontos de fusão mais baixos.

A Evaporação por Feixe de Elétrons (E-Beam) é uma técnica mais energética. Um feixe de elétrons de alta energia é focado no metal fonte, causando ebulição localizada e evaporação. É altamente eficaz para uma ampla gama de metais, incluindo aqueles com pontos de fusão muito altos.

A Pulverização Catódica (Sputtering) é um processo cinético, não térmico. Íons de alta energia de um plasma são acelerados em um alvo feito do metal desejado, desalojando fisicamente átomos de sua superfície. Esses átomos "pulverizados" então viajam e se depositam no substrato. A Pulverização Catódica por Magnetron usa campos magnéticos para confinar o plasma, aumentando a eficiência e as taxas de deposição.

Deposição Química de Vapor (CVD): Construindo com Precursores

CVD é fundamentalmente diferente. Em vez de mover fisicamente átomos de metal, este processo introduz gases precursores voláteis em uma câmara de reação.

Esses gases reagem ou se decompõem na superfície do substrato aquecido, deixando para trás o material sólido desejado como um filme fino. Os subprodutos da reação são então bombeados para fora.

Métodos CVD Principais

A CVD Aprimorada por Plasma (PECVD) usa um plasma para ajudar a quebrar os gases precursores. Isso permite que a deposição ocorra em temperaturas muito mais baixas do que a CVD tradicional, tornando-a adequada para substratos sensíveis à temperatura.

A Deposição por Camadas Atômicas (ALD) é uma forma avançada de CVD que oferece o controle máximo. Ela usa uma sequência de reações químicas auto-limitantes para depositar uma única camada atômica por vez. Isso proporciona uniformidade incomparável e a capacidade de revestir perfeitamente estruturas tridimensionais extremamente complexas.

O Primeiro Passo Crítico: Preparação do Substrato

Nenhuma técnica de deposição pode ter sucesso se a superfície do substrato não estiver perfeitamente limpa. A qualidade e a adesão do seu filme dependem inteiramente do estado inicial da superfície.

Por que a Limpeza é Inegociável

Contaminantes como hidrocarbonetos residuais, umidade ou camadas de óxido nativo atuam como uma barreira entre o substrato e o filme em deposição. Isso leva a baixa adesão, defeitos e propriedades inconsistentes do filme.

Técnicas Comuns de Pré-Limpeza

Antes de serem colocados na câmara de deposição, os substratos são frequentemente limpos quimicamente. Dentro do sistema de vácuo, uma limpeza in-situ adicional é realizada. Técnicas como descarga luminescente de RF ou uma fonte de íons (com ou sem grade) podem ser usadas para bombardear a superfície, pulverizando suavemente quaisquer contaminantes restantes pouco antes do início da deposição.

Compreendendo as Trocas

Escolher um método requer pesar suas vantagens contra suas limitações. A técnica ideal para uma aplicação pode ser completamente errada para outra.

PVD: Velocidade e Pureza vs. Conformidade

Métodos PVD como evaporação e pulverização catódica são frequentemente rápidos e podem produzir filmes de altíssima pureza, especialmente com um bom vácuo.

No entanto, como são processos de linha de visão, eles têm dificuldade em revestir uniformemente formas complexas com trincheiras profundas ou reentrâncias. As "sombras" projetadas pela topografia resultam em um filme muito mais fino ou inexistente nessas áreas.

CVD: Conformidade Superior vs. Complexidade e Pureza

A força da CVD é sua capacidade de produzir revestimentos altamente conformes. Como os gases precursores podem atingir todas as partes de uma superfície complexa, a CVD e especialmente a ALD podem revestir estruturas 3D intrincadas com uniformidade perfeita.

A desvantagem é frequentemente uma maior complexidade do processo e o potencial de impurezas. Os próprios precursores químicos ou subprodutos da reação podem, às vezes, ser incorporados ao filme, reduzindo sua pureza em comparação com um método PVD.

Custo, Escala e Temperatura

Sistemas simples de evaporação térmica podem ser relativamente baratos. Em contraste, os sistemas ALD representam um investimento de capital significativo. A pulverização catódica geralmente oferece um bom equilíbrio entre desempenho, escalabilidade e custo para aplicações industriais. Finalmente, a tolerância à temperatura do seu substrato excluirá imediatamente os processos CVD de alta temperatura.

Escolhendo o Método Certo para o Seu Objetivo

Baseie sua decisão em seu objetivo principal para o filme fino.

- Se seu foco principal é um filme metálico de alta pureza em uma superfície plana: A evaporação por feixe de elétrons é uma excelente escolha por sua pureza e flexibilidade de material.

- Se seu foco principal é um filme denso e aderente ou uma liga metálica específica: A pulverização catódica por magnetron é o padrão da indústria devido à sua excelente qualidade de filme e controle sobre a composição.

- Se seu foco principal é um revestimento perfeitamente uniforme em uma estrutura 3D complexa: A Deposição por Camadas Atômicas (ALD) é a escolha superior, embora mais complexa e cara.

- Se seu foco principal é a deposição em um polímero sensível à temperatura: A pulverização catódica ou a CVD Aprimorada por Plasma (PECVD) são ideais porque são processos de baixa temperatura.

Ao compreender esses princípios fundamentais, você pode selecionar com confiança a técnica de deposição que se alinha perfeitamente com seus requisitos de material, substrato e desempenho.

Tabela Resumo:

| Método | Melhor Para | Principal Vantagem |

|---|---|---|

| Evaporação por Feixe de Elétrons | Filmes de alta pureza em superfícies planas | Alta pureza, flexibilidade de material |

| Pulverização Catódica por Magnetron | Filmes densos e aderentes ou ligas | Excelente qualidade de filme, controle de composição |

| Deposição por Camadas Atômicas (ALD) | Revestimentos uniformes em estruturas 3D complexas | Máxima conformidade e uniformidade |

| CVD Aprimorada por Plasma (PECVD) | Substratos sensíveis à temperatura | Processo de baixa temperatura |

Precisa de aconselhamento especializado na seleção do equipamento de deposição de filmes finos certo para o seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a escolher o sistema PVD ou CVD ideal para alcançar as propriedades de filme precisas — pureza, adesão e uniformidade — que sua pesquisa exige. Entre em contato conosco hoje para discutir sua aplicação específica e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme