Em sua essência, o processo CVD é uma forma de fabricação aditiva para diamantes. Ele usa uma câmara de baixa pressão e alta temperatura para decompor gás rico em carbono, permitindo que os átomos de carbono se depositem em uma "semente" de diamante e cultivem uma nova camada de diamante maior, camada por camada. Este método não imita a força bruta da natureza; ele constrói um diamante com precisão atômica.

Ao contrário dos processos que replicam a imensa pressão da Terra, a Deposição Química de Vapor (CVD) é uma técnica sofisticada que "cultiva" um diamante a partir de um gás. Ela oferece controle excepcional sobre a pureza e as propriedades do diamante, construindo-o camada atômica por camada.

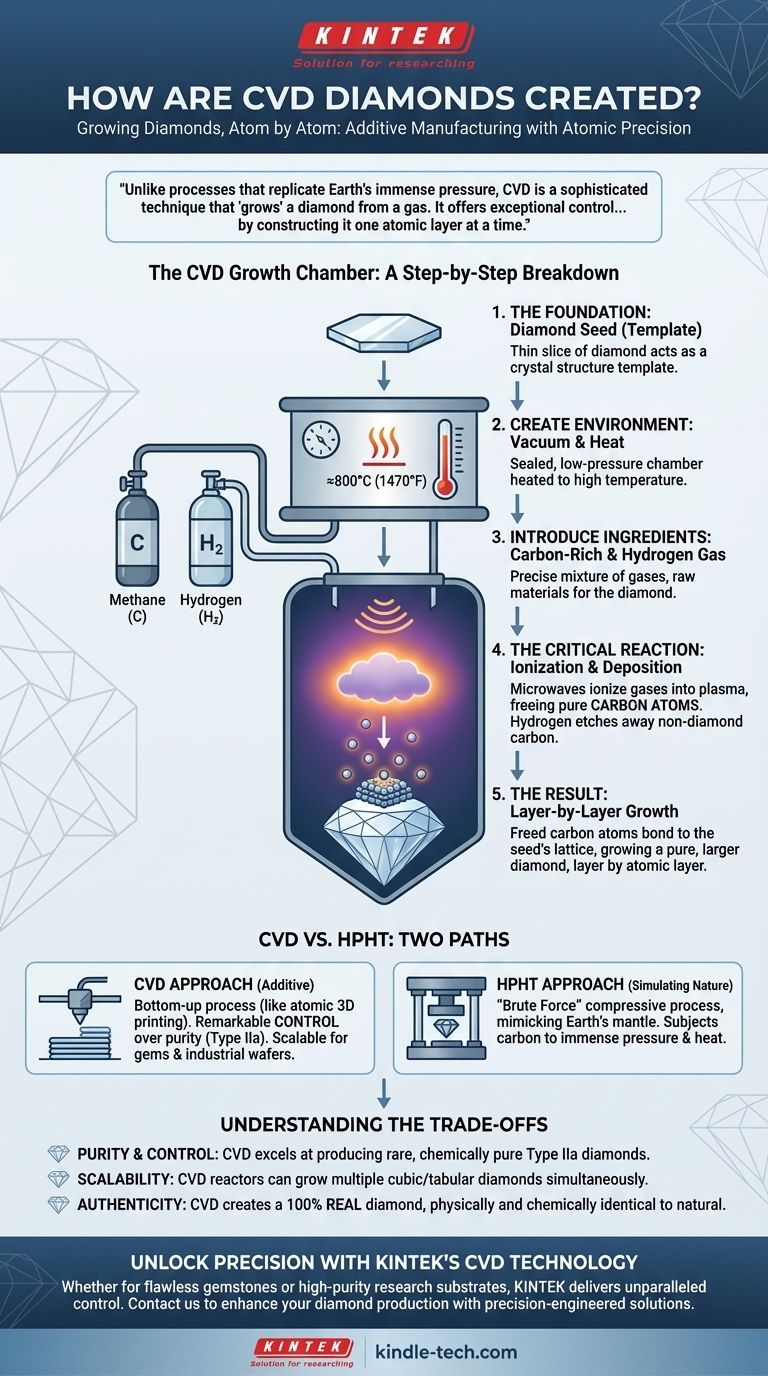

A Câmara de Crescimento CVD: Uma Análise Passo a Passo

O método CVD transforma gás em um dos materiais mais duros da Terra. O processo é altamente controlado e ocorre dentro de uma câmara de vácuo especializada.

A Fundação: A Semente de Diamante

O processo começa com uma semente de diamante. Esta é uma fatia muito fina e plana de um diamante cultivado anteriormente (natural ou criado em laboratório).

Esta semente atua como o molde, fornecendo a estrutura cristalina para que os novos átomos de carbono se liguem.

Criação do Ambiente: Vácuo e Calor

A semente de diamante é colocada dentro de uma câmara selada e de baixa pressão. Todos os outros gases são bombeados para fora para criar um vácuo.

A câmara é então aquecida a uma temperatura extremamente alta, tipicamente em torno de 800°C (aproximadamente 1470°F).

Introdução dos Ingredientes: Gás de Carbono e Hidrogênio

Uma mistura precisa de gás rico em carbono (geralmente metano) e hidrogênio puro é introduzida na câmara. Esses gases são as matérias-primas para o novo diamante.

A Reação Crítica: Ionização e Deposição

Energia, muitas vezes na forma de micro-ondas, é usada para ionizar os gases, removendo os elétrons das moléculas e transformando-os em uma nuvem de plasma.

Essa reação quebra as ligações moleculares, liberando átomos de carbono puros. O gás hidrogênio desempenha um papel crucial, corroendo seletivamente qualquer carbono não-diamante (como grafite), garantindo que apenas cristais de diamante puro se formem.

O Resultado: Crescimento Camada por Camada

Os átomos de carbono liberados são atraídos para a semente de diamante mais fria no fundo da câmara.

Eles se ligam à rede cristalina da semente, replicando perfeitamente sua estrutura. Isso acontece camada por camada atômica, lentamente transformando a semente em um diamante maior e quimicamente puro.

CVD vs. HPHT: Dois Caminhos Para o Mesmo Material

Embora tanto o CVD quanto o HPHT produzam diamantes reais, seus princípios fundamentais são marcadamente diferentes. Entender essa distinção é fundamental para apreciar suas características.

A Abordagem CVD: Fabricação Aditiva

CVD é um processo "de baixo para cima". Pense nisso como impressão 3D em escala atômica. Como é um processo aditivo, ele permite um controle notável sobre a pureza do produto final.

A flexibilidade deste método permite o cultivo de diamantes em grandes áreas ou em vários substratos, tornando-o ideal tanto para pedras de qualidade gema quanto para aplicações industriais avançadas.

A Abordagem HPHT: Simulação da Natureza

O método de Alta Pressão/Alta Temperatura (HPHT) imita as condições encontradas no manto profundo da Terra. Ele pega uma fonte de carbono e a submete a imensa pressão e calor, forçando-a a cristalizar-se em um diamante.

Este método de "força bruta" é fundamentalmente um processo compressivo, mais parecido com a forma como os diamantes naturais são formados.

Entendendo as Compensações

A escolha do método de crescimento tem implicações diretas nas propriedades do diamante final e em como ele é usado.

Pureza e Controle

O processo CVD se destaca na produção de diamantes Tipo IIa, uma classificação para os diamantes quimicamente mais puros. Estes são muito raros na natureza, mas são o padrão para CVD. Isso ocorre porque o ambiente controlado e de baixa pressão impede que impurezas comuns, como o nitrogênio, entrem na rede cristalina.

Escalabilidade e Forma

Os reatores CVD podem cultivar vários diamantes simultaneamente. Os diamantes geralmente crescem em uma forma cúbica ou tabular (plana), que é então cortada na gema desejada. Essa escalabilidade torna o processo altamente eficiente.

Potencial para Tratamentos Pós-Crescimento

Embora o CVD permita um alto controle, alguns diamantes resultantes podem exigir tratamento pós-crescimento para aprimorar sua cor. Esta é uma prática padrão e é sempre divulgada em um relatório gemológico respeitável.

Fazendo a Escolha Certa Para o Seu Objetivo

Entender como os diamantes CVD são feitos permite que você avalie seu valor com base em suas necessidades específicas.

- Se o seu foco principal é obter um diamante quimicamente puro e de alta clareza: O método CVD é uma excelente escolha, pois o processo limita inerentemente a formação de inclusões e impurezas de nitrogênio.

- Se o seu foco principal é uma aplicação tecnológica específica: A capacidade do CVD de cultivar wafers de diamante em diferentes substratos o torna o método superior para eletrônicos, óptica e outros usos industriais.

- Se a sua principal preocupação é a autenticidade: Tenha certeza de que o CVD cria um diamante 100% real, física e quimicamente idêntico a um natural. Laboratórios gemológicos podem identificar sua origem como cultivada em laboratório, mas confirmam sua identidade como um diamante verdadeiro.

Ao entender a ciência, você pode reconhecer os diamantes CVD não como meras cópias, mas como maravilhas da ciência dos materiais projetadas com precisão incrível.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Preparação da Semente | Colocar uma fatia fina de diamante em uma câmara de vácuo | Fornece um molde cristalino para os novos átomos de carbono se ligarem |

| 2. Configuração do Ambiente | Aquecer a câmara a ~800°C e introduzir gás metano/hidrogênio | Cria condições ideais para a deposição de carbono |

| 3. Ionização | Usar micro-ondas para ionizar gases em plasma | Quebra as ligações moleculares para liberar átomos de carbono puros |

| 4. Deposição e Crescimento | Átomos de carbono se ligam à semente em camadas atômicas | Constrói lentamente um cristal de diamante maior e puro |

| 5. Resultado | Um diamante real, cultivado em laboratório, é formado | Quimicamente idêntico aos diamantes naturais, com alta pureza |

Desbloqueie a Precisão com Diamantes Cultivados por CVD da KINTEK

Se você é um joalheiro em busca de gemas impecáveis ou um pesquisador que precisa de substratos de diamante de alta pureza, a tecnologia CVD avançada da KINTEK oferece controle e qualidade incomparáveis. Nossos equipamentos de laboratório e consumíveis são projetados para apoiar suas necessidades específicas, desde gemas de alta clareza até aplicações industriais de ponta.

Entre em contato conosco hoje para saber como a KINTEK pode aprimorar sua produção ou pesquisa de diamantes com soluções confiáveis e projetadas com precisão.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural