Para ser direto, os cadinhos modernos de carbono e grafite de alta pureza são feitos através de um processo multi-etapas centrado na prensagem isostática. Este método envolve a colocação de uma mistura de pó de grafite refinado e um agente aglutinante num molde flexível, que é então submerso num fluido e submetido a pressão extrema e uniforme. Este processo compacta as matérias-primas numa forma altamente densa e uniforme, que é então cozida a altas temperaturas para solidificá-la na sua forma final e durável.

A principal conclusão é que o processo de fabricação não é uma simples moldagem, mas um método de engenharia sofisticado projetado para criar um produto com densidade extrema e uniformidade estrutural. Essa uniformidade é o fator mais importante na capacidade de um cadinho de suportar imenso choque térmico e prevenir falhas catastróficas.

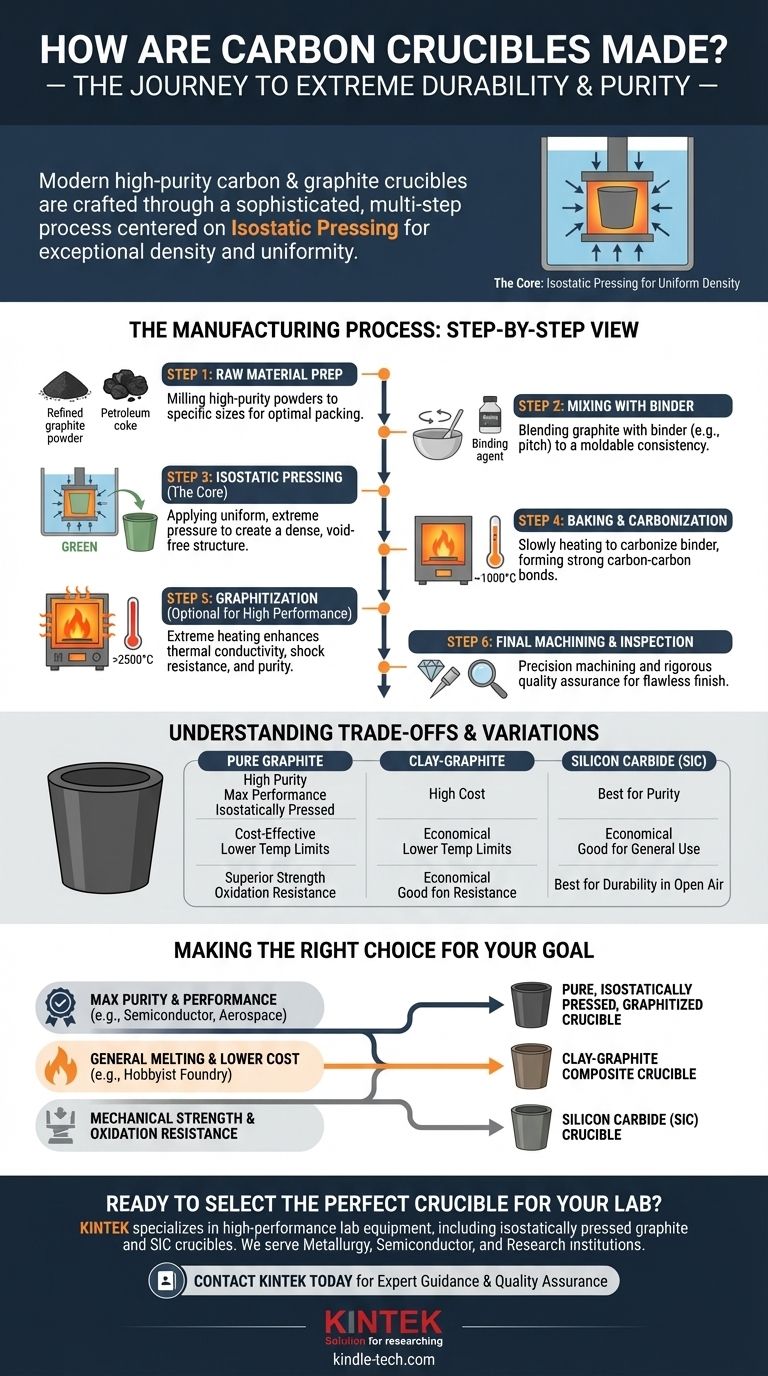

O Processo de Fabricação Moderno: Uma Visão Passo a Passo

Compreender como um cadinho de carbono é feito revela por que certos tipos são superiores para aplicações exigentes. O processo é preciso e intensivo em energia, traduzindo-se diretamente nas características de desempenho final do cadinho.

Passo 1: Seleção e Preparação das Matérias-Primas

O processo começa com matérias-primas de alta pureza, tipicamente coque de petróleo ou pó de grafite sintético. A pureza desses ingredientes iniciais é crítica, pois quaisquer contaminantes podem lixiviar para a fusão final.

Esses pós são moídos para uma distribuição de tamanho de partícula específica para garantir um empacotamento ideal durante a fase de moldagem.

Passo 2: Mistura com um Aglutinante

O pó de grafite é então completamente misturado com um agente aglutinante, como alcatrão de carvão ou uma resina fenólica. Este aglutinante atua como uma cola temporária, dando à mistura uma consistência moldável, semelhante a argila.

Passo 3: O Núcleo do Processo: Prensagem Isostática

Este é o passo de fabricação mais crítico. A mistura de grafite-aglutinante é selada num molde flexível e estanque, com a forma do cadinho desejado.

Este molde é então colocado numa câmara de alta pressão preenchida com um líquido (geralmente água ou óleo). O líquido é pressurizado, aplicando força igual de todas as direções sobre o molde. Esta pressão isostática compacta o pó de forma muito mais uniforme do que uma prensa mecânica tradicional.

O resultado desta etapa é um cadinho "verde" (não queimado) com densidade excepcional e sem vazios internos, que são pontos comuns de falha.

Passo 4: Cozedura e Carbonização

O cadinho verde é cuidadosamente removido do seu molde e colocado num forno. É lentamente aquecido numa atmosfera sem oxigénio a temperaturas que frequentemente excedem 1000°C (1832°F).

Durante esta fase de cozedura, o aglutinante decompõe-se e carboniza-se, formando uma forte ligação carbono-carbono com as partículas de grafite. Isso fixa permanentemente o cadinho no seu estado sólido e endurecido.

Passo 5: Grafitação e Purificação

Para os cadinhos de mais alto desempenho, é realizada uma etapa final de aquecimento chamada grafitação. O cadinho é aquecido a temperaturas extremamente altas, frequentemente acima de 2500°C (4532°F).

Este calor intenso converte qualquer carbono amorfo restante numa estrutura de grafite mais ordenada e cristalina. Este processo aumenta dramaticamente a condutividade térmica e a resistência ao choque do cadinho, enquanto vaporiza quase todas as impurezas restantes.

Passo 6: Usinagem Final e Inspeção

O cadinho bruto acabado é um material duro e forte, semelhante à cerâmica. Agora pode ser usinado com ferramentas de diamante para obter dimensões precisas e um acabamento de superfície suave.

Finalmente, cada cadinho de alta qualidade passa por rigorosa garantia de qualidade, incluindo inspeções visuais e ultrassónicas, para detetar quaisquer rachaduras ou falhas microscópicas que possam levar à falha.

Compreendendo as Trocas e Variações

Nem todos os cadinhos são criados iguais. O método de fabricação e a composição do material criam uma clara hierarquia de desempenho e custo.

Grafite Pura vs. Argila-Grafite

Historicamente, e para muitas aplicações de hobby hoje, a grafite é misturada com argila. Os cadinhos de argila-grafite são mais baratos de produzir, mas têm limites de temperatura e resistência ao choque térmico significativamente mais baixos em comparação com a grafite pura, prensada isostaticamente.

O Papel do Carboneto de Silício (SiC)

Os cadinhos de Carboneto de Silício (SiC) são fabricados usando as mesmas técnicas de prensagem isostática e queima em alta temperatura. Eles não são um material "inferior", mas oferecem um conjunto diferente de propriedades. O SiC proporciona resistência física superior e melhor resistência à oxidação em ambientes de ar aberto.

O Fator Custo

O processo multi-etapas e de alta temperatura, especialmente a grafitação, é incrivelmente intensivo em energia. É por isso que os cadinhos de grafite de alta pureza, prensados isostaticamente, são significativamente mais caros do que os seus equivalentes ligados a argila. O custo reflete a complexa engenharia necessária para garantir a fiabilidade em condições extremas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um cadinho é uma decisão técnica que deve ser baseada inteiramente nas exigências da sua aplicação.

- Se o seu foco principal é a máxima pureza e desempenho: Você deve usar um cadinho de alta pureza, prensado isostaticamente e grafitado. Isso é inegociável para aplicações em semicondutores, aeroespaciais ou ligas especiais.

- Se o seu foco principal é a fusão de uso geral a um custo menor: Um cadinho composto de argila-grafite é uma escolha viável e económica para metais menos sensíveis e trabalhos de fundição de hobby.

- Se o seu foco principal é a resistência mecânica e à oxidação: Um cadinho de carboneto de silício (SiC), feito pelos mesmos métodos avançados de prensagem, é frequentemente a escolha técnica superior.

Em última análise, compreender como um cadinho é feito permite-lhe selecionar uma ferramenta projetada para os desafios térmicos e químicos específicos do seu trabalho.

Tabela Resumo:

| Etapa de Fabricação | Processo Chave | Propósito |

|---|---|---|

| 1. Preparação do Material | Moagem de grafite/coque de alta pureza | Garantir empacotamento e pureza ótimos das partículas |

| 2. Mistura | Combinação de pó com aglutinante (ex: piche) | Obter consistência moldável |

| 3. Prensagem | Prensagem isostática em molde flexível | Criar estrutura uniforme e densa sem vazios |

| 4. Cozedura | Aquecimento a ~1000°C em atmosfera inerte | Carbonizar aglutinante, formar estrutura sólida |

| 5. Grafitação | Aquecimento acima de 2500°C (opcional) | Melhorar a condutividade térmica e a pureza |

| 6. Acabamento | Usinagem e inspeção de qualidade | Garantir dimensões precisas e acabamento sem falhas |

Pronto para Selecionar o Cadinho Perfeito para o Seu Laboratório?

Compreender o processo de fabricação é fundamental para escolher um cadinho que não falhe em condições extremas. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo cadinhos de grafite prensados isostaticamente e de carboneto de silício, projetados para máxima resistência ao choque térmico, pureza e durabilidade.

Atendemos laboratórios e indústrias onde a precisão e a fiabilidade são inegociáveis, tais como:

- Metalurgia e Desenvolvimento de Ligas: Para fundir metais de alta pureza e ligas especiais sem contaminação.

- Fabricação de Semicondutores e Eletrónicos: Onde a pureza do material é crítica.

- Instituições de Pesquisa e Académicas: Requerendo resultados consistentes e repetíveis.

Ao fazer parceria com a KINTEK, você ganha:

- Orientação Especializada: Nossa equipa ajuda você a selecionar o material e tipo de cadinho certos para sua aplicação específica, economizando tempo e prevenindo erros dispendiosos.

- Garantia de Qualidade: Cada cadinho que fornecemos atende a padrões rigorosos de densidade, pureza e integridade estrutural.

- Eficiência Aprimorada do Laboratório: Reduza o tempo de inatividade e melhore a segurança dos seus processos de alta temperatura.

Não comprometa seus resultados. Deixe nossos especialistas ajudá-lo a fazer a escolha certa.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas e obter uma recomendação para a solução de cadinho ideal para seu laboratório.

Guia Visual

Produtos relacionados

- Crisol de grafite puro de alta pureza para evaporação por feixe de elétrons

- Crisol de Grafite Puro de Alta Pureza para Evaporação

- Fabricante de peças usinadas e moldadas personalizadas de PTFE Teflon com cadinho e tampa de PTFE

- Crisol de Cerâmica de Alumina em Forma de Arco Resistente a Altas Temperaturas para Engenharia de Cerâmicas Finas Avançadas

- Crisol de Alúmina Avançado de Cerâmica Fina Al2O3 com Tampa Crisol Cilíndrico de Laboratório

As pessoas também perguntam

- O que é deposição em química ambiental? Compreendendo como a poluição do ar prejudica os ecossistemas

- Como funciona a pulverização catódica por magnetron? Um Guia para Deposição de Filmes Finos de Alta Qualidade

- O que é tecnologia de sputtering? Um Guia para Deposição de Filmes Finos de Precisão

- Qual é o fundamento da pulverização catódica por magnetron? Domine a deposição de filmes finos de alta qualidade

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade