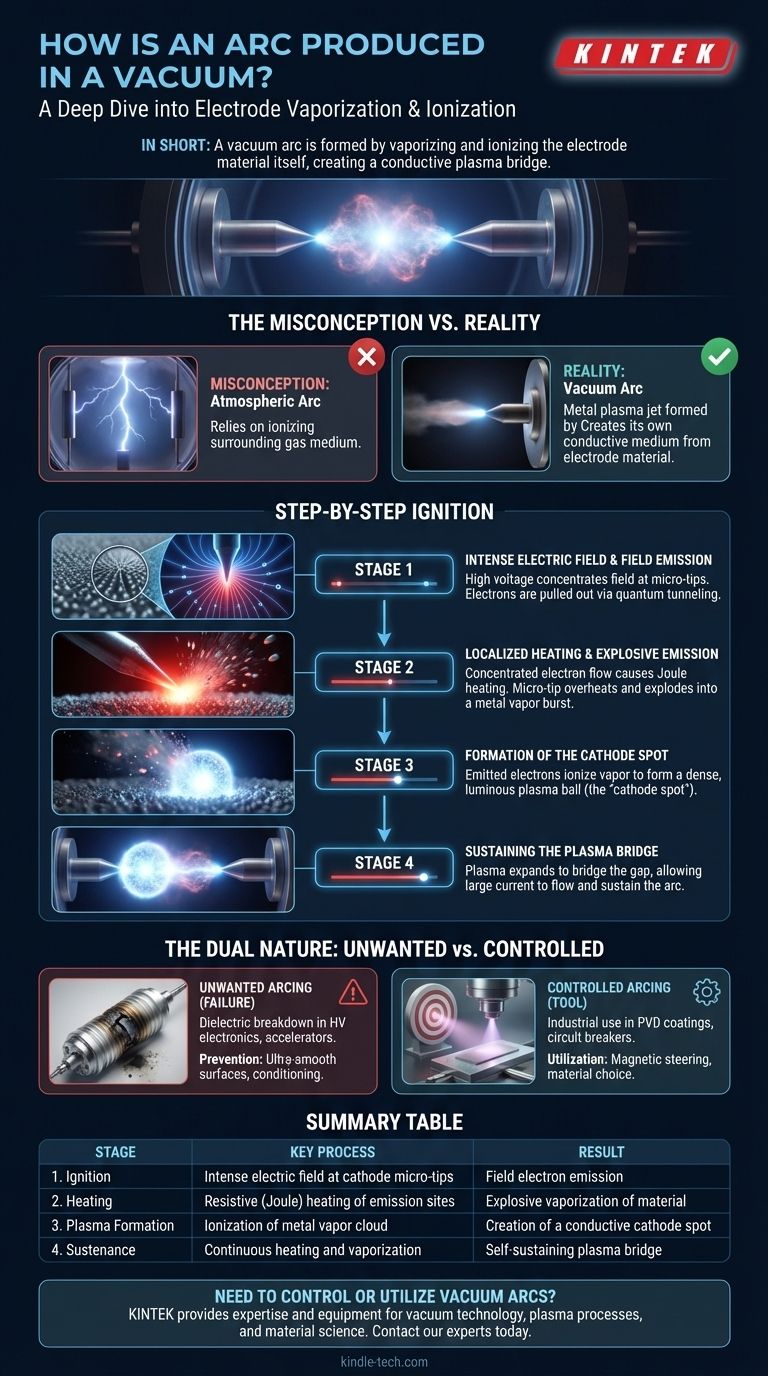

Em resumo, um arco de vácuo é produzido pela vaporização e ionização do próprio material do eletrodo. Como o vácuo não possui um meio gasoso para ionizar, um campo elétrico suficientemente alto entre dois eletrodos puxa elétrons da superfície do cátodo, fazendo com que pontos microscópicos superaqueçam e vaporizem explosivamente. Isso cria uma pequena e densa nuvem de plasma metálico que atua como uma ponte condutora, permitindo que uma grande corrente flua e sustentando o arco.

Uma concepção errônea comum é que um vácuo perfeito não pode conduzir eletricidade. Na realidade, um arco de vácuo dispensa a necessidade de um gás, criando seu próprio meio condutor – um jato de plasma formado a partir do material do eletrodo – desencadeado por intensa emissão de campo elétrico.

A Concepção Errónea: Por que um Vácuo "Perfeito" Ainda Forma Arcos

Engenheiros acostumados a condições atmosféricas frequentemente pensam no arco como a ruptura de um gás, como o ar. No vácuo, essa intuição é enganosa. O mecanismo é inteiramente diferente e depende dos próprios eletrodos.

A Ausência de Íons Gasosos

Em um arco padrão (como um raio), o campo elétrico é forte o suficiente para arrancar elétrons das moléculas de gás, criando um caminho condutor de gás ionizado. Em um alto vácuo, praticamente não há moléculas de gás para ionizar, então esse processo não pode ocorrer.

Os Eletrodos Tornam-se o Combustível

Em vez de usar um gás circundante, um arco de vácuo usa o metal sólido (ou líquido) dos eletrodos como material-fonte para seu plasma condutor. O arco é, em essência, um jato auto-sustentável de metal vaporizado e ionizado.

A Ignição Passo a Passo de um Arco de Vácuo

A formação de um arco de vácuo é um evento rápido e explosivo que ocorre em distintas etapas físicas. Tudo começa na superfície do eletrodo negativo, o cátodo.

Etapa 1: Campo Elétrico Intenso e Emissão de Campo

Mesmo superfícies altamente polidas possuem irregularidades microscópicas – pequenos pontos e filamentos. Uma voltagem aplicada cria um campo elétrico que se concentra intensamente nessas pontas afiadas.

Quando o campo elétrico local se torna extremamente alto (da ordem de bilhões de volts por metro), ele pode puxar elétrons diretamente do material do cátodo através de um processo de mecânica quântica chamado emissão de elétrons por campo.

Etapa 2: Aquecimento Localizado e Emissão Explosiva

Os elétrons emitidos por campo fluem em um feixe altamente concentrado através da protuberância microscópica. Essa intensa densidade de corrente causa um aquecimento resistivo rápido e localizado (aquecimento Joule).

Em nanossegundos, a ponta da micro-protuberância aquece até seu ponto de ebulição e explode, liberando um jato de vapor metálico neutro e elétrons na lacuna de vácuo. Esse processo é conhecido como emissão eletrônica explosiva.

Etapa 3: Formação do Ponto Catódico

Os elétrons emitidos ionizam imediatamente a nuvem recém-criada de vapor metálico, formando uma pequena, extremamente densa e luminosa esfera de plasma. Este é o ponto catódico.

O ponto catódico é o motor do arco de vácuo. Ele se move rapidamente e erraticamente pela superfície do cátodo, deixando um rastro de crateras microscópicas e fornecendo continuamente o material vaporizado necessário para sustentar o arco.

Etapa 4: Sustentando a Ponte de Plasma

Este plasma é um excelente condutor elétrico. Ele se expande para preencher a lacuna entre o cátodo e o ânodo, estabelecendo um caminho para que uma grande corrente de arco flua.

O fluxo dessa corrente continua a aquecer o cátodo, criando novos pontos catódicos e garantindo um suprimento contínuo de plasma metálico. Enquanto a fonte de energia puder fornecer corrente suficiente, o arco é auto-sustentável.

Compreendendo as Trocas: A Dupla Natureza dos Arcos de Vácuo

Compreender esse processo é crítico porque o arco de vácuo é tanto um modo de falha catastrófico quanto uma ferramenta industrial altamente útil, dependendo do contexto.

Arcos Indesejados: O Problema da Ruptura

Em eletrônicos de alta voltagem, aceleradores de partículas e sistemas de satélite, o vácuo é usado como isolante. O arco descontrolado representa uma ruptura dielétrica que pode causar danos catastróficos aos componentes ao curto-circuitar o sistema. Preveni-lo envolve acabamento de superfície ultra-suave, seleção cuidadosa de materiais e um processo chamado "condicionamento" para queimar potenciais locais de emissão.

Arcos Controlados: A Ferramenta Industrial

Por outro lado, algumas tecnologias são projetadas para aproveitar esse efeito. Em interruptores a vácuo (disjuntores de alta voltagem), um arco é intencionalmente criado para interromper correntes enormes. O arco é então rapidamente extinto à medida que os contatos se separam, quebrando o circuito com segurança.

Na PVD por arco (Physical Vapor Deposition), um arco controlado é usado para vaporizar um material catódico (como titânio) para depositar revestimentos duros de alto desempenho (como TiN) em ferramentas e componentes. O ponto catódico é direcionado com campos magnéticos para garantir erosão e revestimento uniformes.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem ao arco de vácuo depende inteiramente se você está tentando preveni-lo ou utilizá-lo.

- Se o seu foco principal é prevenir a ruptura: Seu objetivo é suprimir a emissão de campo projetando eletrodos lisos, escolhendo materiais com altas funções de trabalho e garantindo superfícies ultra-limpas, livres de contaminantes.

- Se o seu foco principal é aproveitar o arco (por exemplo, para revestimentos): Seu objetivo é promover a ignição estável do arco e controlar o movimento do ponto catódico usando materiais catódicos específicos, níveis de corrente otimizados e campos magnéticos externos.

Em última análise, dominar o comportamento de um arco de vácuo é sobre controlar as condições na superfície do cátodo.

Tabela Resumo:

| Etapa | Processo Chave | Resultado |

|---|---|---|

| 1. Ignição | Campo elétrico intenso nas micro-pontas do cátodo | Emissão de elétrons por campo |

| 2. Aquecimento | Aquecimento resistivo (Joule) dos locais de emissão | Vaporização explosiva do material do eletrodo |

| 3. Formação de Plasma | Ionização da nuvem de vapor metálico | Criação de um ponto catódico condutor |

| 4. Sustentação | Aquecimento e vaporização contínuos | Ponte de plasma auto-sustentável para corrente de arco |

Precisa Controlar ou Utilizar Arcos de Vácuo em Seu Laboratório?

Seja seu objetivo prevenir a ruptura dielétrica em sistemas de alta voltagem ou aproveitar um arco estável para deposição precisa de revestimentos, a KINTEK possui a expertise e o equipamento para apoiar sua pesquisa e produção. Como especialista em equipamentos e consumíveis de laboratório, fornecemos soluções para tecnologia de vácuo, processos de plasma e aplicações de ciência de materiais.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar controle preciso sobre seus processos de vácuo e aprimorar as capacidades do seu laboratório.

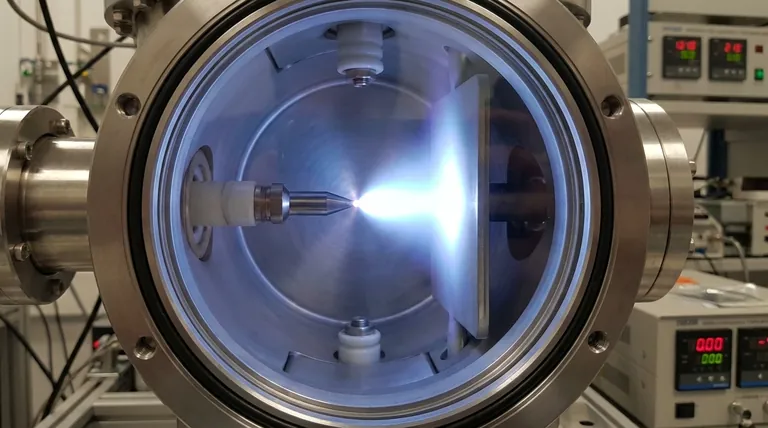

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal

- Como funciona a refundição a arco a vácuo? Obtenha ligas metálicas ultra-limpas e de alto desempenho

- O que é VAR em metalurgia? Alcance Pureza e Desempenho Superiores do Metal

- O que é o processo de refundição a arco a vácuo? Produzindo Ligas Metálicas Ultra-Puras e de Alto Desempenho

- O que é o processo de refundição? Alcance Pureza e Desempenho Máximos para Ligas de Alta Resistência