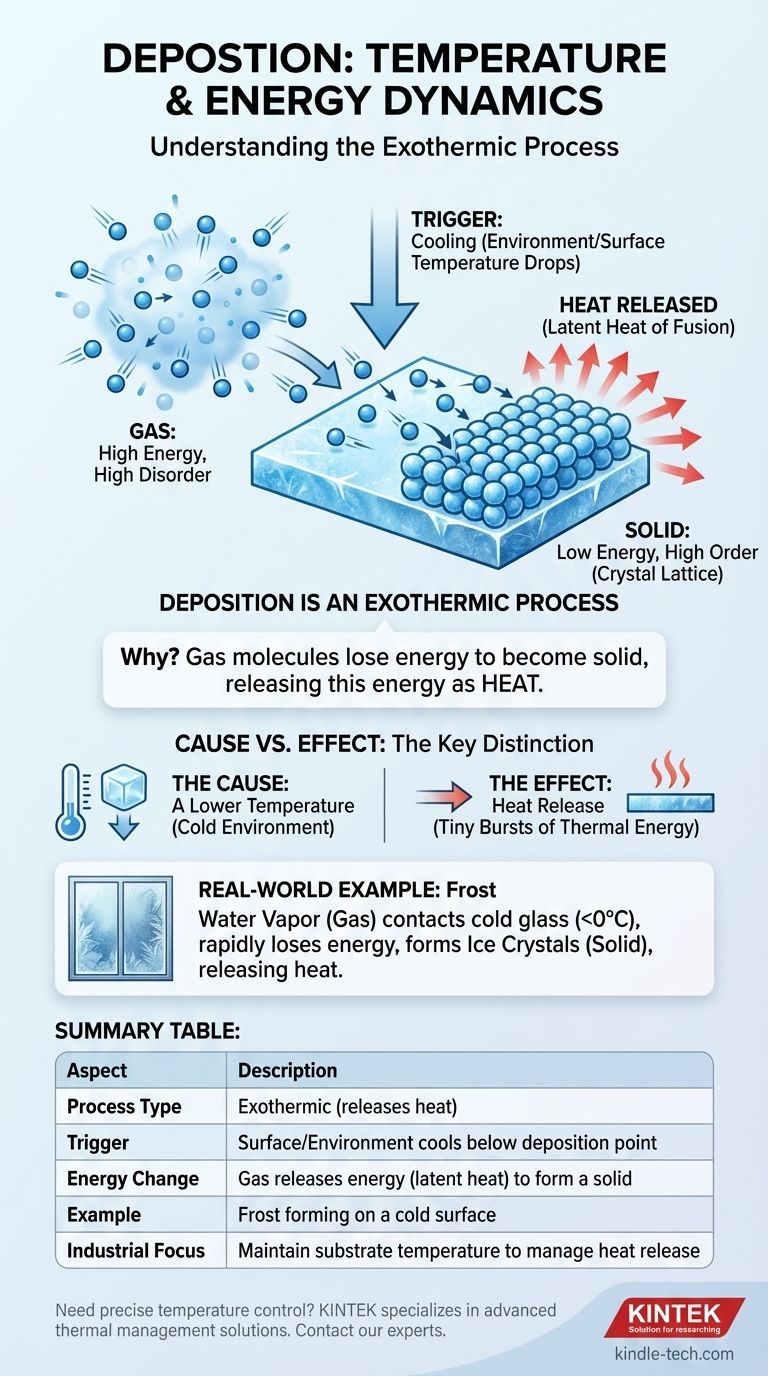

Na transição de fase da deposição, a energia é liberada como calor, tornando-a um processo exotérmico. No entanto, para que a deposição ocorra em primeiro lugar, a temperatura de uma superfície ou do ambiente circundante deve cair abaixo do ponto de deposição da substância, que é a temperatura na qual ela passa diretamente de gás para sólido.

A deposição ocorre por causa do resfriamento, mas o processo em si libera calor. A substância deve dissipar energia para transitar de um gás de alta energia para um sólido de baixa energia, e essa energia dissipada é liberada como calor para o ambiente.

O Princípio Central: Energia e Estados da Matéria

Para entender a dinâmica de temperatura da deposição, você deve primeiro compreender os níveis de energia dos diferentes estados da matéria. A transição entre esses estados é inteiramente sobre o gerenciamento de energia.

Gás: Alta Energia, Alta Desordem

As partículas de gás possuem alta energia cinética. Elas se movem rapidamente e aleatoriamente, permanecendo distantes umas das outras com forças intermoleculares fracas.

Sólido: Baixa Energia, Alta Ordem

Em um sólido, as partículas estão presas em uma estrutura fixa e ordenada chamada rede cristalina. Elas têm energia cinética muito menor, vibrando principalmente no lugar, e são mantidas juntas por fortes ligações intermoleculares.

A Ponte de Energia: Deposição

A deposição é o processo de cruzar a ponte de um gás de alta energia para um sólido de baixa energia. Para que uma partícula faça essa transição, ela deve se livrar de sua energia cinética em excesso.

Deposição como um Processo Exotérmico

A liberação de energia define a natureza térmica da deposição. É fundamentalmente um processo exotérmico.

Por Que a Deposição Libera Calor

Quando as moléculas de gás se depositam em uma superfície e formam ligações para criar uma rede sólida, elas se movem para um estado de energia mais estável e mais baixo. A diferença de energia entre a fase gasosa caótica e a fase sólida ordenada deve ser liberada. Essa energia liberada é conhecida como calor latente de fusão e é cedida ao ambiente.

Um Exemplo do Mundo Real: Geada

A formação de geada em uma janela fria é um exemplo perfeito de deposição. O vapor de água (um gás no ar) entra em contato com uma placa de vidro que está abaixo do ponto de congelamento (0°C ou 32°F). O vidro frio força as moléculas de vapor de água a perderem energia rapidamente, fazendo com que se transformem diretamente em cristais de gelo (um sólido) sem nunca se tornarem água líquida.

Compreendendo a Distinção Chave: Causa vs. Efeito

O cerne da confusão em torno deste tópico é a falha em distinguir entre a condição necessária para a deposição e o resultado do processo em si.

A Causa: Uma Temperatura Mais Baixa

A deposição não ocorre espontaneamente. Ela é desencadeada pelo resfriamento. Uma substância só se depositará em uma superfície ou dentro de um ambiente que esteja em ou abaixo de sua temperatura de deposição. Esse ambiente frio atua como um dissipador de energia, retirando calor das moléculas de gás.

O Efeito: Liberação de Calor

À medida que as moléculas de gás perdem sua energia e se fixam em uma estrutura sólida, essa energia é liberada como calor. Se você pudesse medi-la com precisão, a formação de um cristal de gelo em uma superfície liberaria um pequeno surto de energia térmica.

O Resultado Líquido

Para que a deposição continue, o ambiente circundante deve ser eficiente na absorção do calor latente que está sendo liberado. Se o calor liberado aquecesse a superfície de volta acima do ponto de deposição, o processo pararia ou até reverteria para sublimação (sólido para gás).

Fazendo a Escolha Certa para o Seu Objetivo

Compreender este princípio esclarece como pensar e controlar as transições de fase.

- Se o seu foco principal for um exame de ciências: Lembre-se de que a deposição é um processo exotérmico onde o calor é liberado, tornando-a o oposto direto da sublimação, que é endotérmica.

- Se o seu foco principal for uma aplicação industrial como deposição física de vapor (PVD): Sua variável chave é manter o substrato em uma temperatura suficientemente baixa para iniciar a deposição e remover continuamente o calor latente liberado pelo material de revestimento.

- Se o seu foco principal for um modelo mental simples: Pense na geada se formando no para-brisa de um carro durante a noite. O para-brisa deve primeiro ficar frio (a causa), e o processo de formação da geada em sua superfície libera uma pequena quantidade de calor (o efeito).

Ao separar o gatilho (resfriamento) do processo (liberação de calor), você pode descrever com precisão a termodinâmica de qualquer mudança de fase.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Tipo de Processo | Exotérmico (libera calor) |

| Gatilho | Superfície/Ambiente esfria abaixo do ponto de deposição |

| Mudança de Energia | O gás libera energia (calor latente) para formar um sólido |

| Exemplo | Formação de geada em uma superfície fria |

| Foco Industrial | Manter a temperatura do substrato para gerenciar a liberação de calor |

Precisa de controle preciso de temperatura para seus processos de deposição? A KINTEK é especializada em equipamentos de laboratório avançados para gerenciamento térmico e aplicações de mudança de fase. Nossas soluções ajudam você a manter as temperaturas críticas do substrato necessárias para uma deposição eficiente e consistente. Entre em contato com nossos especialistas hoje para otimizar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual é a diferença entre deposição física e deposição química? Escolha a Tecnologia de Filmes Finos Certa

- Qual é o aparato de deposição química de vapor? Os Componentes Essenciais para a Deposição de Filmes Finos

- Os diamantes CVD valem a pena? Descubra um valor brilhante e clareza ética

- Qual é o método CVD para diamantes sintéticos? Cultive Diamantes de Laboratório a partir de Gás com Precisão