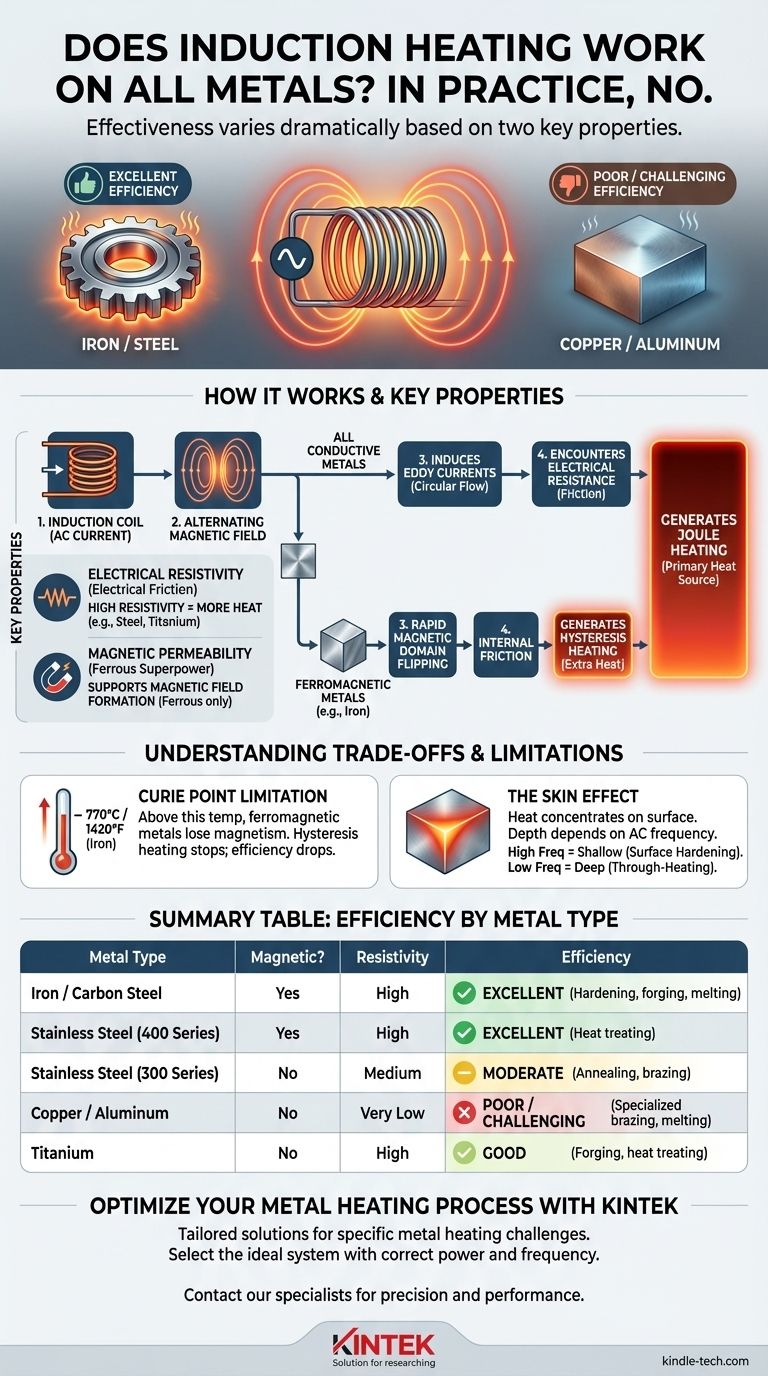

Na prática, não. Embora o aquecimento por indução funcione em quase todos os metais eletricamente condutores, sua eficácia varia drasticamente com base nas propriedades específicas do material. O processo é altamente eficiente para metais como ferro e aço, mas pode ser muito ineficiente para outros como cobre ou alumínio, muitas vezes exigindo equipamentos especializados para alcançar os resultados desejados.

O sucesso do aquecimento por indução depende de duas propriedades-chave do material: resistividade elétrica e permeabilidade magnética. Metais com alta resistividade e alta permeabilidade aquecem excepcionalmente bem, enquanto aqueles com valores baixos são desafiadores de aquecer diretamente.

Como o Aquecimento por Indução Funciona Fundamentalmente

Para entender por que alguns metais aquecem melhor que outros, você deve primeiro entender o mecanismo central. O processo não se trata de aplicar calor externo; trata-se de fazer com que o próprio metal se aqueça por dentro.

O Papel de um Campo Magnético Alternado

O processo começa com uma bobina de indução, tipicamente feita de tubos de cobre. Uma corrente alternada (CA) de alta frequência é passada através desta bobina.

Esta corrente CA gera um campo magnético poderoso e em rápida mudança no espaço dentro e ao redor da bobina.

Gerando "Correntes Parasitas" no Metal

Quando você coloca uma peça de metal condutor neste campo magnético, o campo induz correntes elétricas circulares dentro do próprio metal. Estas são conhecidas como correntes parasitas.

O Poder da Resistência (Aquecimento Joule)

Essas correntes parasitas não fluem livremente. Elas encontram a própria resistência elétrica interna do metal. À medida que as correntes empurram contra essa resistência, elas geram calor intenso e localizado.

Este fenômeno, conhecido como aquecimento Joule, é a principal forma pela qual todos os metais condutores são aquecidos por indução.

As Duas Propriedades Que Determinam a Eficiência do Aquecimento

As diferenças em como os metais respondem à indução se resumem a duas características fundamentais. Um metal que é "bom" para aquecimento por indução se destaca em uma ou ambas essas áreas.

1. Resistividade Elétrica

A resistividade é uma medida de quão fortemente um material se opõe ao fluxo de corrente elétrica. Pense nisso como atrito elétrico.

Um material com alta resistividade gerará mais calor a partir da mesma quantidade de corrente parasita. É por isso que o aço e o titânio, que têm resistividade relativamente alta, aquecem de forma muito eficiente.

Por outro lado, o cobre e o alumínio têm resistividade muito baixa. Eles são excelentes condutores, o que significa que as correntes parasitas fluem com pouca oposição e, portanto, geram muito menos calor.

2. Permeabilidade Magnética (O Superpoder dos Metais Ferrosos)

Para metais ferromagnéticos como ferro e aço carbono, ocorre um segundo e poderoso efeito de aquecimento: o aquecimento por histerese.

A permeabilidade magnética é a capacidade de um material de suportar a formação de um campo magnético. Em materiais ferromagnéticos, o campo magnético em rápida mudança da bobina faz com que os domínios magnéticos internos do material girem para frente e para trás milhões de vezes por segundo.

Essa rotação rápida cria um atrito interno imenso, que gera uma quantidade significativa de calor extra, além do aquecimento Joule das correntes parasitas. Isso torna os metais ferromagnéticos excepcionalmente fáceis de aquecer por indução.

Compreendendo as Vantagens e Limitações

Embora poderoso, o aquecimento por indução é governado por leis físicas que criam importantes limitações práticas.

A Limitação do Ponto Curie

O poderoso efeito de histerese só funciona em metais ferromagnéticos abaixo de uma temperatura específica conhecida como ponto Curie (cerca de 770°C / 1420°F para o ferro).

Acima desta temperatura, o metal perde suas propriedades magnéticas. O efeito de aquecimento por histerese para completamente, e a eficiência do aquecimento cai significativamente, dependendo apenas do aquecimento Joule, que é menos eficaz.

O "Efeito Pelicular"

O aquecimento por indução não aquece todo o volume de uma peça uniformemente de uma vez. As correntes parasitas — e, portanto, o calor — são mais concentradas na superfície do material. Isso é chamado de efeito pelicular.

A profundidade desta "pele" aquecida é determinada pela frequência da corrente CA. Frequências mais altas produzem um aquecimento muito superficial, ideal para endurecimento superficial. Frequências mais baixas penetram mais profundamente, o que é necessário para aquecimento completo ou fusão de peças grandes.

Por Que Cobre e Alumínio São Tão Desafiadores

Esses metais combinam duas propriedades difíceis: resistividade muito baixa e natureza não magnética (sem efeito de histerese). Eles exigem significativamente mais energia e, muitas vezes, frequências mais altas para induzir correntes parasitas fortes o suficiente para gerar calor útil.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de material e configurações do equipamento deve estar alinhada com seu objetivo específico.

- Se seu foco principal é aquecimento rápido e eficiente: Use materiais ferromagnéticos como aço carbono, ferro fundido ou níquel.

- Se você precisa aquecer metais não magnéticos como alumínio ou cobre: Planeje um sistema com maior potência e uma frequência otimizada para o material e o tamanho da peça.

- Se você precisa de endurecimento superficial preciso: Use uma frequência muito alta para concentrar o calor apenas na camada externa de uma peça ferrosa.

- Se seu objetivo é derreter um grande lingote: Use uma frequência mais baixa para garantir que o campo magnético e o calor possam penetrar profundamente no núcleo do material.

Compreender esses princípios básicos o move de simplesmente usar uma ferramenta para controlar estrategicamente um poderoso processo físico.

Tabela Resumo:

| Tipo de Metal | Magnético? | Resistividade | Eficiência do Aquecimento por Indução | Aplicações Comuns |

|---|---|---|---|---|

| Ferro / Aço Carbono | Sim (Ferromagnético) | Alta | Excelente | Endurecimento, forjamento, fusão |

| Aço Inoxidável (Série 400) | Sim (Ferromagnético) | Alta | Excelente | Tratamento térmico |

| Aço Inoxidável (Série 300) | Não (Não Magnético) | Média | Moderada | Recozimento, brasagem |

| Cobre / Alumínio | Não (Não Magnético) | Muito Baixa | Ruim / Desafiador | Brasagem especializada, fusão (requer alta potência) |

| Titânio | Não (Não Magnético) | Alta | Bom | Forjamento, tratamento térmico |

Otimize Seu Processo de Aquecimento de Metais com KINTEK

Compreender as nuances do aquecimento por indução é fundamental para maximizar a eficiência e alcançar resultados perfeitos em seu laboratório ou linha de produção. Seja você trabalhando com aço carbono, metais não ferrosos desafiadores como o alumínio, ou precisando de endurecimento superficial preciso, o equipamento certo faz toda a diferença.

A KINTEK é especializada em equipamentos e consumíveis avançados para laboratório, fornecendo soluções personalizadas para seus desafios específicos de aquecimento de metais. Nossos especialistas podem ajudá-lo a selecionar o sistema de aquecimento por indução ideal com as configurações corretas de potência e frequência para seu material e aplicação.

Deixe-nos ajudá-lo a aprimorar seu processo. Entre em contato com nossos especialistas hoje para uma consulta e descubra a diferença KINTEK em precisão e desempenho.

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Liofilizador de Laboratório de Bancada para Uso em Laboratório

As pessoas também perguntam

- O que são elementos de SiC? A Solução Definitiva de Aquecimento de Alta Temperatura

- O que é um elemento de aquecimento de carboneto de silício? Desbloqueie Calor Extremo para Processos Industriais

- Qual é a temperatura máxima para um elemento de aquecimento de SiC? Desvende a Chave para a Longevidade e o Desempenho

- Que material é usado para fazer o elemento de aquecimento? Escolha a Liga Certa para Sua Aplicação

- Que tipo de metal é usado em elementos de aquecimento? Um Guia de Materiais para Cada Temperatura e Atmosfera