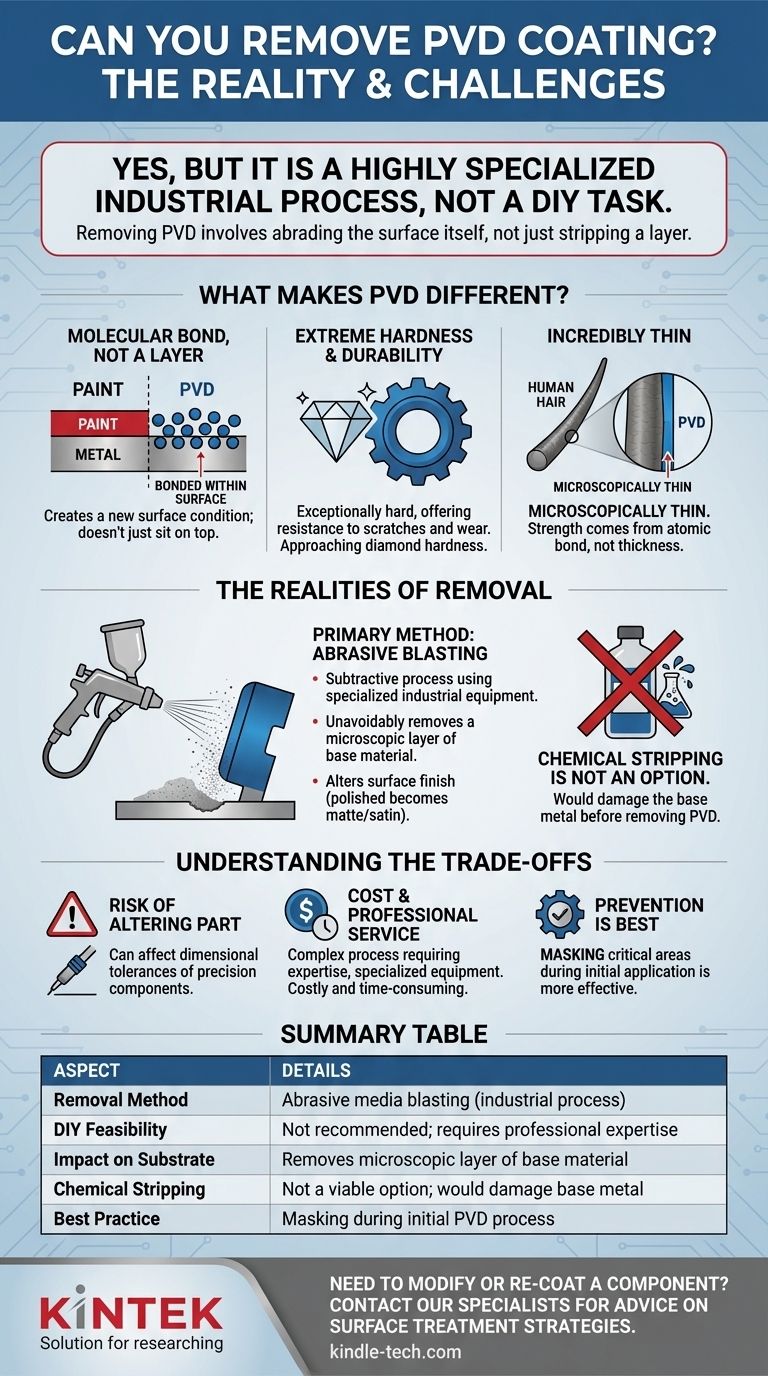

Sim, um revestimento PVD pode ser removido, mas é um processo industrial altamente especializado, não uma tarefa simples de decapagem que você possa fazer em casa. Como o PVD se integra ao metal em nível molecular em vez de ficar por cima como tinta, a remoção envolve a abrasão da superfície do próprio objeto.

O principal desafio na remoção de um revestimento de Deposição Física de Vapor (PVD) é que ele não é uma camada separada. É uma modificação de superfície extremamente dura e fina ligada ao substrato, o que significa que a remoção requer a retificação física da própria superfície da peça.

O que torna o PVD diferente de um revestimento padrão?

Para entender por que a remoção é tão difícil, você deve primeiro entender por que o PVD é tão eficaz. Sua força vem de seu processo de aplicação exclusivo e estrutura fundamental, que é completamente diferente da galvanoplastia ou pintura tradicionais.

É uma ligação molecular, não uma camada

PVD não é um revestimento no sentido tradicional. Ele não adiciona uma camada substancial e distinta ao material.

Em vez disso, o processo liga novo material dentro da superfície do substrato no nível do mícron. Isso cria uma nova condição de superfície, alterando fundamentalmente as propriedades físicas da camada mais externa do metal.

Pense nisso como uma mancha que penetra na madeira, em vez de uma camada de tinta que fica por cima dela. Você não pode simplesmente arrancá-la.

Dureza e durabilidade extremas

Os revestimentos PVD são excepcionalmente duros — em alguns casos, aproximando-se da dureza de um diamante.

Isso é o que confere aos itens revestidos com PVD sua resistência característica a arranhões e desgaste. Essa mesma propriedade, no entanto, torna incrivelmente difícil removê-los por meios convencionais.

É incrivelmente fino

Embora excepcionalmente duros, os revestimentos PVD também são microscopicamente finos.

Sua durabilidade não vem da espessura, mas da força da ligação atômica que formam com o substrato. Essa finura significa que você não pode simplesmente lascá-lo; você tem que desgastá-lo meticulosamente.

As realidades da remoção de revestimento PVD

Como os revestimentos PVD são quimicamente inertes e fisicamente ligados ao substrato, eles não podem ser dissolvidos ou descascados. A remoção é um processo subtrativo que deve ser realizado com equipamentos industriais especializados.

O método principal: jateamento abrasivo

O método mais comum para remover um revestimento PVD é o jateamento com mídia abrasiva.

Isso envolve bombardear a superfície com um fluxo de alta pressão de partículas finas e duras (como óxido de alumínio) para desgastar lenta e uniformemente a camada de PVD. Este é um processo preciso que requer experiência profissional para evitar danos à peça.

O impacto no substrato

A remoção do revestimento PVD inevitavelmente remove uma camada microscópica do material base.

Este processo alterará o acabamento superficial original. Uma superfície polida e espelhada quase certamente se tornará um acabamento fosco ou acetinado após o jateamento abrasivo necessário para remover o PVD. A peça precisará ser repolida e acabada se o visual original for desejado.

A decapagem química não é uma opção

As propriedades que tornam o PVD resistente à corrosão e ao desbotamento também o tornam quase completamente imune a removedores químicos.

Qualquer ácido ou agente químico forte o suficiente para atacar o revestimento PVD seria tão agressivo que danificaria ou destruiria gravemente o metal base subjacente muito antes que o revestimento fosse totalmente removido.

Entendendo as compensações

Decidir remover um revestimento PVD é uma etapa significativa com consequências permanentes. É uma medida corretiva, não uma simples mudança cosmética.

Risco de alterar a peça

O processo de remoção abrasiva é agressivo. Para peças com tolerâncias dimensionais muito apertadas, como componentes de relógios ou ferramentas de precisão, a remoção do PVD pode alterar suas dimensões o suficiente para afetar o desempenho.

Custo e serviço profissional

A remoção de PVD não é uma tarefa de "faça você mesmo". Deve ser feita por um especialista em revestimentos com o equipamento de jateamento correto e experiência. Isso o torna um serviço caro e demorado em comparação com o valor original da peça.

A prevenção é a melhor estratégia

Na fabricação, a abordagem ideal é o mascaramento. Certas áreas de uma peça podem ser cobertas para evitar que o PVD seja depositado nelas em primeiro lugar. Esta é uma estratégia muito mais controlada e eficaz do que tentar a remoção após o fato.

Fazendo a escolha certa para o seu objetivo

Antes de prosseguir com a remoção, esclareça seu objetivo. O "porquê" por trás da remoção dita se vale a pena o esforço.

- Se o seu revestimento PVD estiver simplesmente desgastado ou arranhado: Considere que tentar removê-lo alterará fundamentalmente todo o acabamento da superfície, o que pode ser um problema cosmético mais significativo do que os arranhões originais.

- Se você precisar mudar a cor ou o acabamento: Esteja preparado para um processo de várias etapas. A remoção do PVD antigo é apenas a primeira etapa, que deve ser seguida pelo acabamento do metal base e, em seguida, pela aplicação do novo revestimento.

- Se você estiver projetando uma nova peça: Especifique o mascaramento durante o processo de PVD para proteger áreas ou superfícies críticas. Planejar com antecedência é muito mais eficaz do que corrigir depois.

Entender que PVD é uma modificação de superfície, e não uma camada simples, é a chave para gerenciar seu ciclo de vida de forma eficaz.

Tabela de resumo:

| Aspecto | Detalhes |

|---|---|

| Método de remoção | Jateamento com mídia abrasiva (processo industrial) |

| Viabilidade DIY | Não recomendado; requer experiência profissional |

| Impacto no substrato | Remove uma camada microscópica do material base |

| Decapagem química | Não é uma opção viável; danificaria o metal base |

| Melhor prática | Mascaramento durante o processo inicial de revestimento PVD |

Precisa modificar ou reaplicar o revestimento em um componente de precisão? O processo de remoção de PVD é complexo e requer equipamentos especializados para evitar danos às suas valiosas peças de equipamento de laboratório. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem aconselhar sobre as melhores estratégias de tratamento de superfície para sua aplicação específica, seja para reaplicação de revestimento, reparo ou P&D. Entre em contato com nossos especialistas hoje mesmo através do nosso formulário de contato para discutir seu projeto e garantir resultados ideais.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Janelas Ópticas de Diamante CVD para Aplicações de Laboratório

- Moldes de Prensagem Isostática para Laboratório

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares