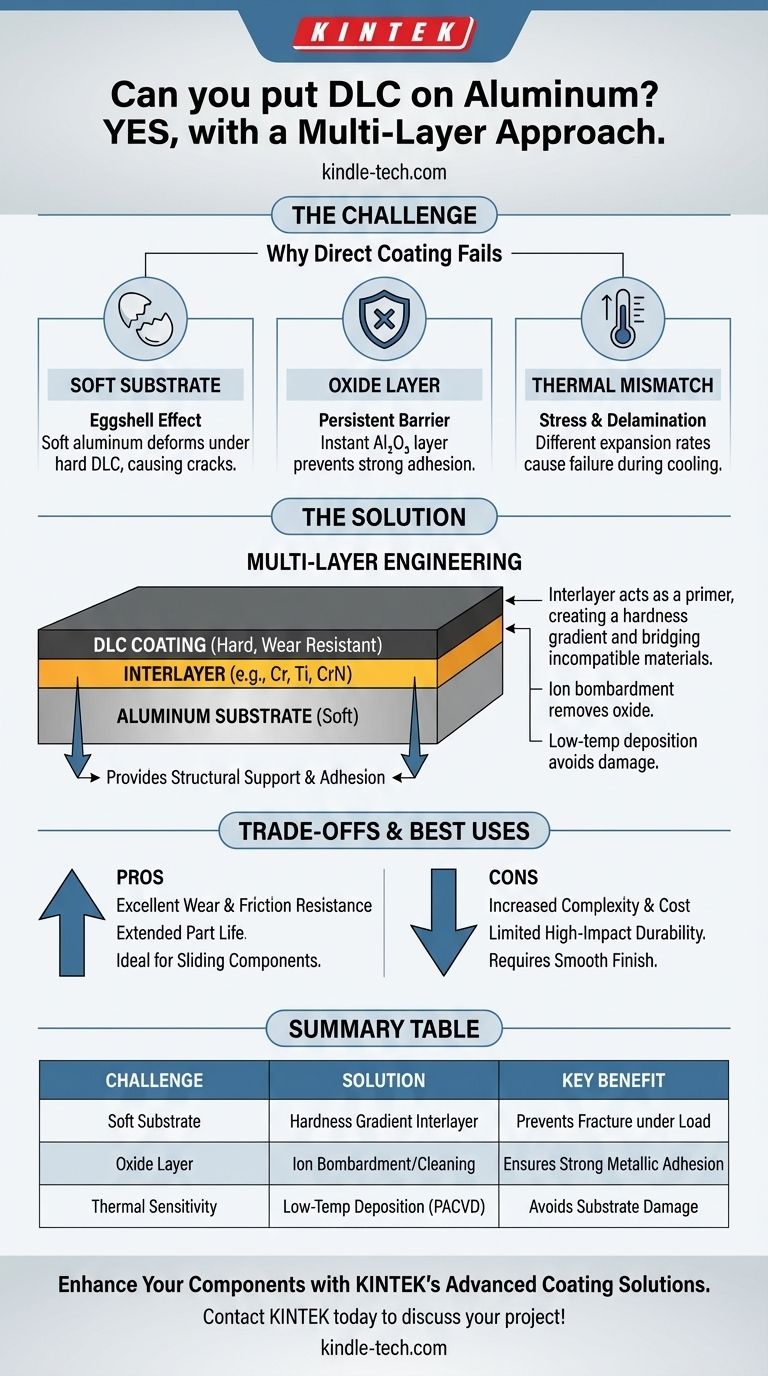

Sim, é absolutamente possível revestir alumínio com Carbono Tipo Diamante (DLC). No entanto, não é um processo direto. A aplicação bem-sucedida de DLC em um substrato de alumínio requer uma abordagem especializada envolvendo camadas intermediárias cuidadosamente selecionadas para superar os desafios inerentes à natureza macia do alumínio e à sua camada de óxido persistente e não aderente.

A principal conclusão é que um revestimento DLC direto em alumínio falhará. O sucesso depende do uso de um sistema multicamadas, onde uma camada inicial de "primer", como cromo ou titânio, é primeiro aplicada ao alumínio para garantir a adesão e fornecer uma base estável para a camada superior final de DLC.

Por que revestir alumínio com DLC é um desafio

Compreender as dificuldades envolvidas é fundamental para apreciar a solução. O alumínio apresenta três obstáculos principais para revestimentos duros como o DLC.

O problema do substrato macio (o "efeito casca de ovo")

As ligas de alumínio são significativamente mais macias do que o filme DLC muito duro e fino. A aplicação de um revestimento duro diretamente em uma base macia cria um cenário conhecido como "efeito casca de ovo".

Imagine colocar uma fina folha de vidro em um colchão de espuma. O vidro é duro, mas qualquer pressão focada fará com que a espuma se deforme, não oferecendo suporte e permitindo que o vidro se quebre facilmente. Um filme DLC em alumínio bruto se comporta da mesma maneira.

A camada de óxido persistente

O alumínio forma instantaneamente uma camada resistente e quimicamente inerte de óxido de alumínio (Al₂O₃) ao ser exposto ao ar. Esta camada microscópica é excelente para resistência à corrosão, mas péssima para a adesão do revestimento.

A maioria dos processos de deposição física de vapor (PVD) usados para DLC requer uma superfície perfeitamente limpa e metálica para formar uma ligação forte. A camada de óxido nativo atua como uma barreira, impedindo que o revestimento adira adequadamente ao metal base.

Sensibilidade térmica e incompatibilidade

Os processos usados para depositar DLC podem envolver temperaturas elevadas. O alumínio tem um ponto de fusão relativamente baixo e um alto coeficiente de expansão térmica em comparação com o DLC tipo cerâmica.

Essa incompatibilidade pode induzir estresse entre o revestimento e o substrato à medida que esfriam, levando a má adesão, rachaduras ou até mesmo delaminação do revestimento.

A solução: uma abordagem de engenharia multicamadas

Fornecedores de revestimentos especializados superam esses desafios não com uma única camada, mas com um sistema projetado de múltiplas camadas.

O papel crítico de uma intercamada

A etapa mais crucial é a deposição de uma ou mais camadas intermediárias, frequentemente chamadas de camadas de ligação ou intercamadas. Esses materiais são escolhidos porque aderem bem tanto ao substrato de alumínio quanto ao filme DLC subsequente.

Materiais de intercamada comuns incluem cromo (Cr), titânio (Ti) e nitreto de cromo (CrN). Esta camada atua como um "primer", criando uma ponte forte entre os dois materiais que, de outra forma, seriam incompatíveis.

Fornecendo suporte estrutural

Um sistema de intercamadas bem escolhido não apenas melhora a adesão; ele também ajuda a mitigar o efeito casca de ovo. Ao usar um material que é mais duro que o alumínio, mas mais macio que o DLC, ele cria um gradiente de dureza.

Essa transição gradual do substrato macio para o revestimento duro fornece o suporte necessário para evitar que o filme DLC frature sob carga.

Preparação avançada da superfície

Antes de qualquer revestimento, a peça de alumínio é colocada em uma câmara de vácuo. Dentro da câmara, um processo chamado bombardeamento iônico ou limpeza por pulverização catódica é usado.

Este é essencialmente um processo de microjateamento usando plasma para remover a camada de óxido nativo, expondo uma superfície de alumínio metálica intocada logo antes da aplicação da intercamada.

Deposição em baixa temperatura

Para evitar problemas relacionados ao calor, um processo de deposição em baixa temperatura é usado. Técnicas como a Deposição Química de Vapor Assistida por Plasma (PACVD) podem depositar revestimentos DLC de alta qualidade em temperaturas abaixo de 200°C (392°F), bem dentro da faixa de trabalho segura para a maioria das ligas de alumínio.

Compreendendo as compensações

Embora eficaz, este processo avançado tem implicações que você deve considerar.

Maior complexidade e custo

Um revestimento DLC multicamadas em alumínio é um processo mais complexo e tecnicamente exigente do que revestir uma peça de aço simples. Isso se traduz em custos mais altos e requer um fornecedor com experiência específica no revestimento de metais leves.

Resistência limitada ao impacto

Mesmo com uma intercamada de suporte, a tenacidade geral do sistema é, em última análise, limitada pela maciez do alumínio base. O revestimento oferece excepcional resistência ao desgaste e ao atrito, mas não fará com que uma peça de alumínio resista a impactos pesados e agudos como faria uma peça de aço-ferramenta revestida.

Importância do acabamento da superfície

Os revestimentos DLC são extremamente finos, tipicamente de apenas 1 a 5 mícrons. Eles replicarão a textura da superfície subjacente da peça, não a esconderão. Um acabamento de superfície inicial liso e bem preparado é essencial para um resultado final de alta qualidade.

Fazendo a escolha certa para sua aplicação

Decidir se o DLC é a solução certa depende inteiramente do seu objetivo para o componente de alumínio.

- Se o seu foco principal é reduzir o atrito e o desgaste abrasivo leve: Para aplicações como pistões, componentes deslizantes ou peças de robótica, um revestimento DLC aplicado corretamente é uma solução excelente e altamente eficaz.

- Se o seu foco principal é a durabilidade de alto impacto: Para aplicações onde a peça estará sujeita a impactos agudos, o DLC ajudará, mas não resolverá o problema central da maciez do alumínio. Você pode precisar considerar a anodização dura ou um material base totalmente diferente.

- Se o seu foco principal é a resistência à corrosão em um ambiente salino: Embora o DLC seja muito inerte, qualquer microfuro no revestimento pode levar à corrosão galvânica. A anodização dura é frequentemente uma escolha mais confiável para proteção pura contra corrosão.

Ao compreender a necessidade de um sistema multicamadas, você pode aproveitar com sucesso as propriedades excepcionais do DLC para aprimorar seus componentes de alumínio para aplicações exigentes.

Tabela Resumo:

| Desafio | Solução | Principal Benefício |

|---|---|---|

| Substrato Macio (Efeito Casca de Ovo) | Intercamada com Gradiente de Dureza (ex: Cr, Ti) | Previne fratura do revestimento sob carga |

| Camada de Óxido Persistente | Bombardeamento Iônico / Limpeza por Pulverização Catódica | Garante forte adesão metálica |

| Sensibilidade Térmica | Deposição em Baixa Temperatura (ex: PACVD) | Evita danos ao substrato |

Aprimore seus componentes de alumínio com revestimentos DLC de alto desempenho da KINTEK! Nossos processos multicamadas especializados são projetados para superar os desafios únicos do alumínio, proporcionando resistência superior ao desgaste, atrito reduzido e vida útil prolongada para seus equipamentos de laboratório e componentes de precisão.

Deixe que nossos especialistas o ajudem a selecionar a solução de revestimento certa para sua aplicação específica. Entre em contato com a KINTEK hoje para discutir suas necessidades de projeto e descobrir como nossos equipamentos e consumíveis de laboratório avançados podem otimizar seus resultados.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura