Sim, é absolutamente possível "superaquecer" um metal no tratamento térmico. O termo não se refere a um único erro, mas a uma série de falhas onde calor ou tempo excessivos são aplicados durante o processo. Esses erros degradam a integridade estrutural do metal, levando a resultados como fragilidade extrema, maciez ou uma superfície arruinada, muitas vezes inutilizando a peça.

O tratamento térmico é uma receita precisa onde temperatura, tempo e taxa de resfriamento são os ingredientes principais. "Exagerar" em qualquer um deles — aquecer demais, manter por muito tempo ou até mesmo revenir muito quente — perturba a estrutura cristalina cuidadosamente controlada, comprometendo as propriedades que você visa alcançar.

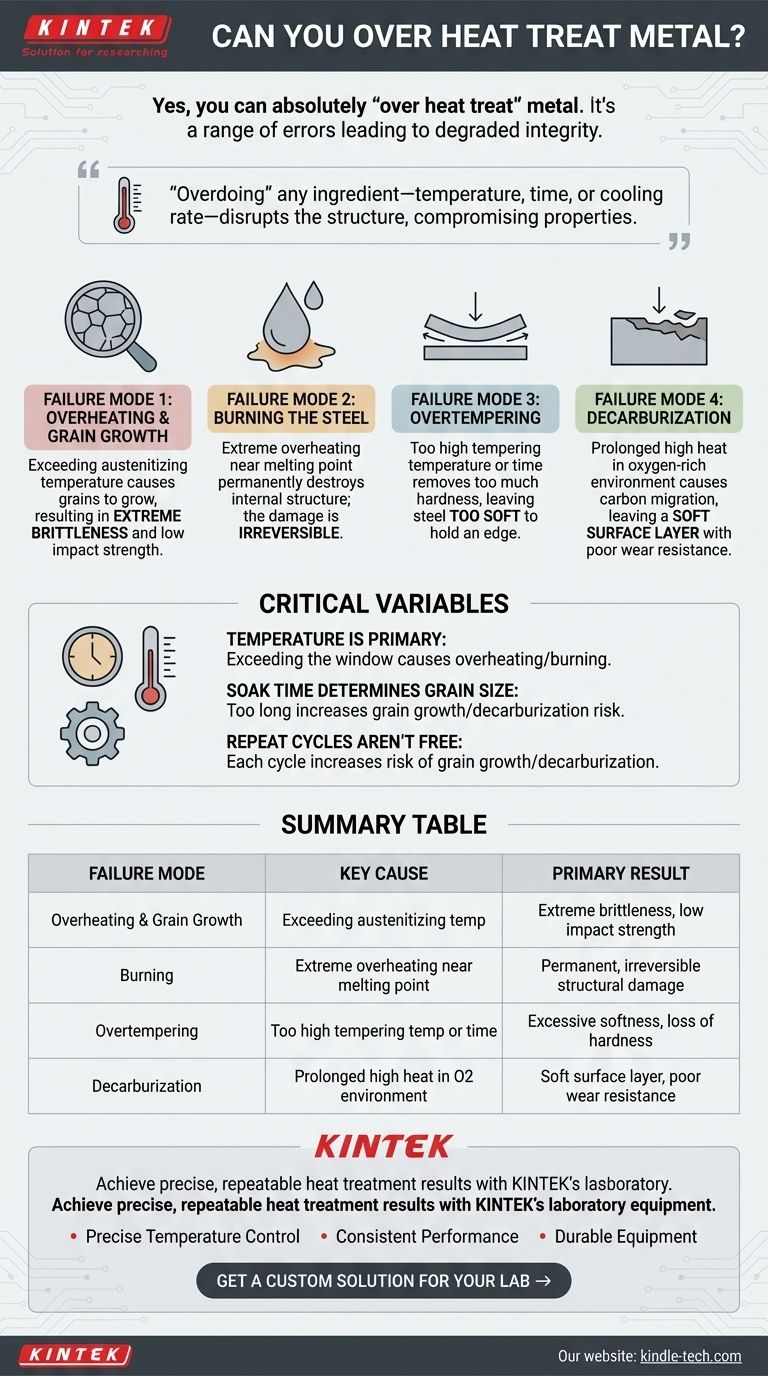

O que "Superaquecimento no Tratamento Térmico" Realmente Significa

A expressão "superaquecido no tratamento térmico" é um termo geral para vários modos de falha distintos. Entender qual ocorreu é a chave para diagnosticar e prevenir o problema.

Modo de Falha 1: Superaquecimento e Crescimento de Grão

Durante a fase de endurecimento, o aço é aquecido a uma temperatura crítica (a temperatura de austenitização) para transformar sua estrutura cristalina interna. Se você exceder significativamente essa temperatura, os "grãos" microscópicos do aço começarão a crescer e se tornar mais grosseiros.

Grãos finos e pequenos criam um material resistente e forte. Grãos grandes e grosseiros criam caminhos para que as trincas se propaguem facilmente, resultando em fragilidade extrema e baixa resistência ao impacto. Uma peça que sofreu crescimento de grão pode ser muito dura, mas se estilhaçará como vidro sob tensão.

Modo de Falha 2: Queima do Aço (Burning)

Esta é a forma mais extrema de superaquecimento. Se a temperatura ficar muito alta, aproximando-se do ponto de fusão do metal, as fronteiras entre os grãos podem começar a derreter e oxidar.

Esse dano é permanente e irreversível. A estrutura interna do aço é fundamentalmente destruída e não pode ser recuperada por ciclos subsequentes de tratamento térmico. O metal é sucata.

Modo de Falha 3: Revenimento Excessivo (Overtempering)

Após uma peça de aço ser endurecida (têmpera), ela fica extremamente dura, mas também muito frágil. O revenimento é um processo de aquecimento subsequente, a uma temperatura mais baixa, projetado para reduzir essa fragilidade e aumentar a tenacidade.

O revenimento excessivo ocorre quando você usa uma temperatura muito alta para a etapa de revenimento ou a mantém nessa temperatura por muito tempo. Este processo remove dureza demais, deixando o aço muito mole para manter um fio ou resistir ao desgaste.

Modo de Falha 4: Decarburização

Esta falha é uma função do tempo e da atmosfera. Quando o aço é mantido em altas temperaturas por longos períodos em um ambiente rico em oxigênio, os átomos de carbono podem migrar para fora da superfície.

Isso deixa uma "pele" macia e com baixo teor de carbono na peça. Uma lâmina com uma borda decarburizada nunca manterá seu fio, e uma superfície de rolamento com uma camada decarburizada se desgastará quase instantaneamente.

Entendendo as Compensações e Variáveis Críticas

Evitar essas falhas requer controle preciso sobre as variáveis centrais do tratamento térmico. Pequenos desvios podem ter grandes consequências.

A Temperatura é o Fator Principal

Para qualquer liga de aço, existe uma janela de temperatura específica e muitas vezes estreita para o endurecimento. Exceder essa janela é a causa direta de superaquecimento, crescimento de grão e queima. Usar um termômetro calibrado ou um controlador de temperatura é inegociável para resultados consistentes.

O Tempo de Imersão Determina o Tamanho do Grão

O tempo de imersão (soak time) é a duração que a peça é mantida na temperatura alvo. Mesmo que a temperatura esteja correta, mantê-la por muito tempo causará crescimento de grão e aumentará o risco de decarburização. O objetivo é mantê-la apenas o tempo suficiente para que toda a seção transversal atinja uma temperatura uniforme e complete sua transformação, mas não mais.

Ciclos Repetidos Não São um Passe Livre

Embora às vezes seja possível corrigir um erro reprocessando termicamente (por exemplo, reendurecendo uma peça revenida em excesso), cada ciclo de aquecimento acarreta riscos. Cada ciclo é outra oportunidade para que ocorram crescimento de grão ou decarburização se não for realizado com precisão. Não é um processo que pode ser repetido indefinidamente sem consequências.

Como Aplicar Isso ao Seu Projeto

Seu objetivo determina quais variáveis você deve monitorar mais de perto. Use esta estrutura para guiar seu processo.

- Se seu foco principal é a dureza máxima para resistência ao desgaste: Priorize uma temperatura de austenitização precisa e uma têmpera rápida e eficaz; o superaquecimento apenas tornará o aço quebradiço, não mais duro.

- Se seu foco principal é tenacidade e resistência ao impacto: Evite o crescimento de grão a todo custo, nunca excedendo a temperatura recomendada e minimizando seu tempo de imersão.

- Se você suspeita que cometeu um erro: Primeiro, diagnostique a falha — a peça está muito frágil (provavelmente superaquecida) ou muito mole (provavelmente revenida em excesso ou decarburizada)? Isso lhe dirá qual etapa da receita deu errado.

- Se você busca um equilíbrio específico de propriedades: Siga exatamente a folha de dados de tratamento térmico do fabricante da liga, pois ela é a "receita" projetada para alcançar esse equilíbrio.

Entender esses modos de falha transforma o tratamento térmico de um risco em um processo confiável e controlável.

Tabela Resumo:

| Modo de Falha | Causa Principal | Resultado Primário |

|---|---|---|

| Superaquecimento e Crescimento de Grão | Exceder a temperatura de austenitização | Fragilidade extrema, baixa resistência ao impacto |

| Queima | Superaquecimento extremo perto do ponto de fusão | Dano estrutural permanente e irreversível |

| Revenimento Excessivo | Temperatura ou tempo de revenimento muito altos | Maciez excessiva, perda de dureza |

| Decarburização | Calor elevado prolongado em ambiente rico em oxigênio | Camada superficial macia, baixa resistência ao desgaste |

Obtenha resultados de tratamento térmico precisos e repetíveis com os equipamentos de laboratório da KINTEK.

Se você está trabalhando em P&D, controle de qualidade ou produção, nossos fornos, controladores de temperatura e consumíveis fornecem a precisão e a confiabilidade necessárias para evitar superaquecimento, crescimento de grão e decarburização.

Atendemos laboratórios e fabricantes que exigem:

- Controle de Temperatura Preciso: Elimine o risco de superaquecimento e queima.

- Desempenho Consistente: Garanta resultados uniformes lote após lote.

- Equipamento Durável: Construído para os rigores do tratamento térmico diário de metais.

Entre em contato conosco hoje para discutir sua aplicação específica e deixe que nossos especialistas ajudem você a selecionar o equipamento certo para suas necessidades.

Obtenha uma Solução Personalizada para Seu Laboratório →

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo