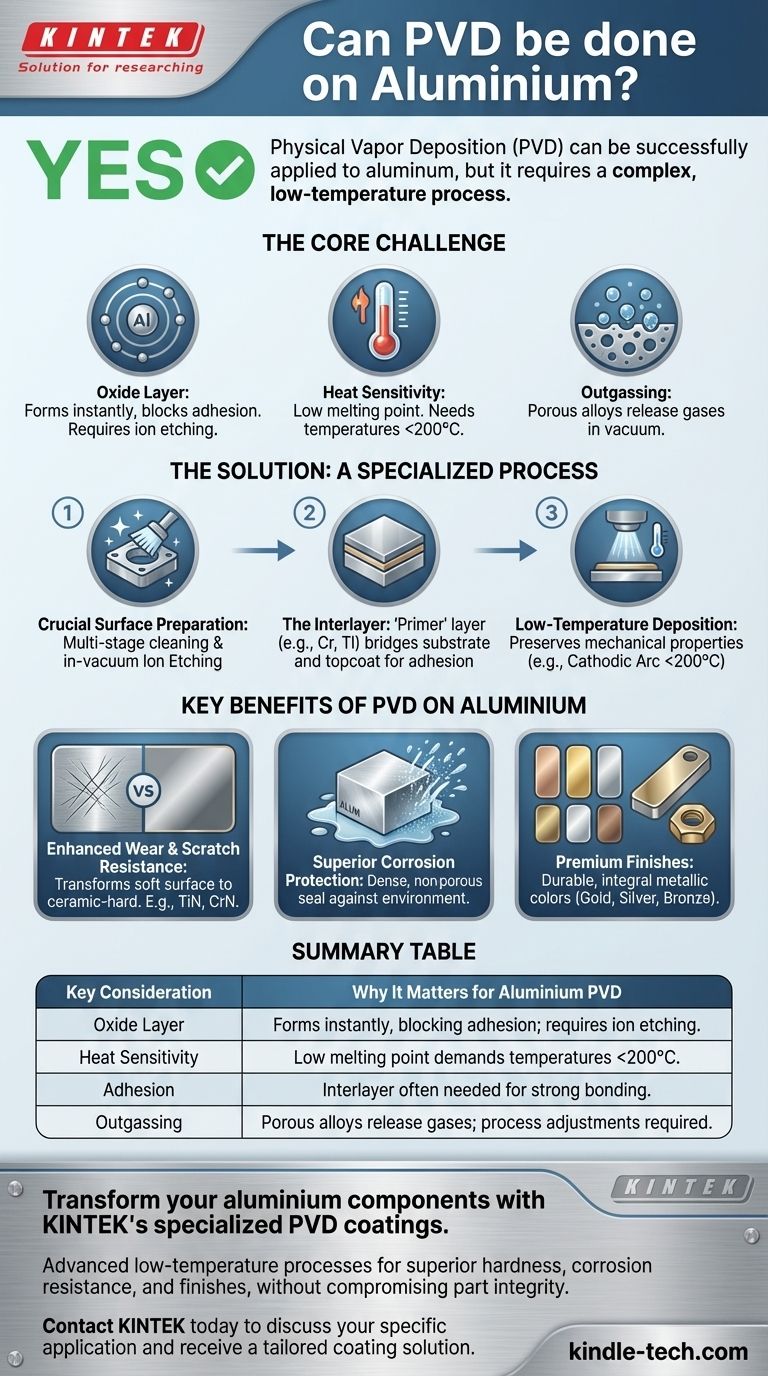

Sim, a Deposição Física de Vapor (PVD) pode ser aplicada com sucesso ao alumínio. No entanto, é um processo mais complexo e exigente do que revestir aço ou titânio. O sucesso da aplicação depende do uso de técnicas especializadas de baixa temperatura, projetadas para superar os desafios inerentes ao alumínio, nomeadamente o seu baixo ponto de fusão e a tenaz camada de óxido que se forma instantaneamente na sua superfície.

O principal desafio da aplicação de PVD ao alumínio não é o revestimento em si, mas a preparação do alumínio para o aceitar. Um resultado bem-sucedido requer um processo de baixa temperatura em várias etapas que limpa meticulosamente a superfície e, muitas vezes, usa um "primer" ou uma camada intermediária para garantir que o revestimento final adira corretamente sem danificar a peça.

Por que o Revestimento de Alumínio Apresenta um Desafio Único

Os processos PVD padrão desenvolvidos para ferramentas de aço não são adequados para alumínio. As propriedades fundamentais do material exigem uma abordagem completamente diferente.

A Camada de Óxido Tenaz

O alumínio é altamente reativo com o oxigénio. No momento em que é exposto ao ar, forma uma camada fina, dura e transparente de óxido de alumínio (Al₂O₃). Embora esta camada forneça resistência natural à corrosão, é uma barreira que impede que o revestimento PVD se ligue diretamente ao substrato de alumínio, levando a uma má adesão.

Sensibilidade ao Calor

A maioria das ligas de alumínio começa a amolecer, recozer ou perder a sua têmpera a temperaturas relativamente baixas (muitas vezes entre 200°C e 400°C). Os processos PVD tradicionais podem operar bem acima destas temperaturas, o que enfraqueceria permanentemente ou até deformaria uma peça de alumínio.

Degaseificação e Porosidade da Superfície

Certas ligas de alumínio, particularmente as fundidas, podem ser porosas. Quando colocadas no ambiente de alto vácuo de uma câmara PVD, os gases presos podem escapar da superfície do material, um fenómeno conhecido como degaseificação. Isso pode interromper a deposição do revestimento e criar defeitos.

A Solução: Um Processo PVD Especializado para Alumínio

Para superar esses obstáculos, os especialistas usam um processo cuidadosamente controlado e de várias etapas, adaptado especificamente para substratos sensíveis à temperatura.

Deposição a Baixa Temperatura

Todo o processo deve ser conduzido a uma temperatura que preserve as propriedades mecânicas da liga de alumínio. As técnicas PVD modernas, como a deposição por arco catódico, podem ser operadas a temperaturas bem abaixo de 200°C, tornando-as seguras para a maioria das ligas comuns.

Preparação Crucial da Superfície

Antes de a peça entrar na câmara PVD, ela passa por uma rigorosa limpeza e desengorduramento em várias etapas. Uma vez dentro, uma etapa essencial de gravação iónica a vácuo (também chamada de limpeza por pulverização catódica) é usada. Isso bombardeia a superfície com iões para remover as camadas finais de óxido de alumínio momentos antes do início do revestimento.

O Papel da Camada Intermediária

Em muitos casos, uma camada intermediária é depositada diretamente sobre o alumínio limpo. Esta camada "primer", muitas vezes feita de cromo, níquel ou titânio, serve várias funções críticas. Ela atua como uma ponte, ligando-se fortemente tanto ao substrato de alumínio quanto à camada superior final, o que melhora drasticamente a adesão geral.

Principais Benefícios do PVD em Alumínio

Apesar da complexidade, revestir alumínio com PVD oferece vantagens significativas que outros acabamentos, como anodização ou pintura, não conseguem igualar.

Maior Resistência ao Desgaste e a Riscos

O principal benefício é um aumento massivo na dureza da superfície. Um revestimento PVD transforma a superfície macia do alumínio numa cerâmica, proporcionando uma resistência excecional a riscos, abrasão e desgaste diário.

Proteção Superior contra Corrosão

Um revestimento PVD denso e não poroso sela completamente o substrato de alumínio do seu ambiente. Isso oferece proteção robusta contra humidade, sal e outros agentes corrosivos, muitas vezes superando a anodização padrão.

Uma Ampla Gama de Acabamentos Premium

O PVD oferece uma vasta paleta de cores metálicas duráveis que são parte integrante da superfície. Os acabamentos populares incluem Nitreto de Titânio (TiN) para tons dourados, Nitreto de Zircónio (ZrN) para um aspeto dourado pálido ou latão, e Nitreto de Cromo (CrN) para um prateado metálico brilhante.

Fazendo a Escolha Certa para a Sua Aplicação

Escolher o processo PVD certo para alumínio requer equilibrar as necessidades funcionais com as limitações do material.

- Se o seu foco principal é a dureza funcional e a resistência ao desgaste: Priorize um processo que utilize uma camada intermediária comprovada como o cromo, seguida por uma camada superior dura como o Nitreto de Cromo (CrN) ou o Nitreto de Titânio (TiN).

- Se o seu foco principal é um acabamento durável e decorativo: Explore revestimentos como ZrN (dourado/latão), TiCN (cinzento/bronze) ou vários revestimentos multicamadas proprietários que oferecem cores únicas com excelente resistência a riscos.

- Se estiver a trabalhar com uma liga sensível ao calor ou temperada T6: Comunique a especificação exata da liga ao seu fornecedor de revestimento e insista num processo que garanta que as temperaturas permanecerão abaixo do ponto crítico de recozimento do material.

Ao acomodar as características únicas do alumínio, o PVD transforma-o num material de alto desempenho com durabilidade funcional e estética premium.

Tabela Resumo:

| Consideração Chave | Por que é Importante para PVD em Alumínio |

|---|---|

| Camada de Óxido | Forma-se instantaneamente, bloqueando a adesão; requer gravação iónica para remoção. |

| Sensibilidade ao Calor | Baixo ponto de fusão exige temperaturas PVD abaixo de 200°C para evitar danos. |

| Adesão | Uma camada intermediária (por exemplo, cromo, titânio) é frequentemente necessária para uma ligação forte. |

| Degaseificação | Ligas porosas podem libertar gases no vácuo, exigindo ajustes no processo. |

Transforme os seus componentes de alumínio com os revestimentos PVD especializados da KINTEK.

Os nossos processos PVD avançados de baixa temperatura são projetados para superar os desafios únicos do alumínio, proporcionando dureza superior, resistência à corrosão e uma ampla gama de acabamentos duráveis e decorativos — sem comprometer a integridade das suas peças.

Como especialistas em equipamentos e consumíveis de laboratório, a KINTEK compreende a precisão e a fiabilidade que o seu laboratório exige. Deixe-nos ajudá-lo a melhorar o desempenho e a vida útil dos seus instrumentos de alumínio.

Contacte a KINTEK hoje para discutir a sua aplicação específica e receber uma solução de revestimento personalizada.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

As pessoas também perguntam

- Que materiais são usados na evaporação térmica? De Metais a Dielétricos para Revestimento de Películas Finas

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial