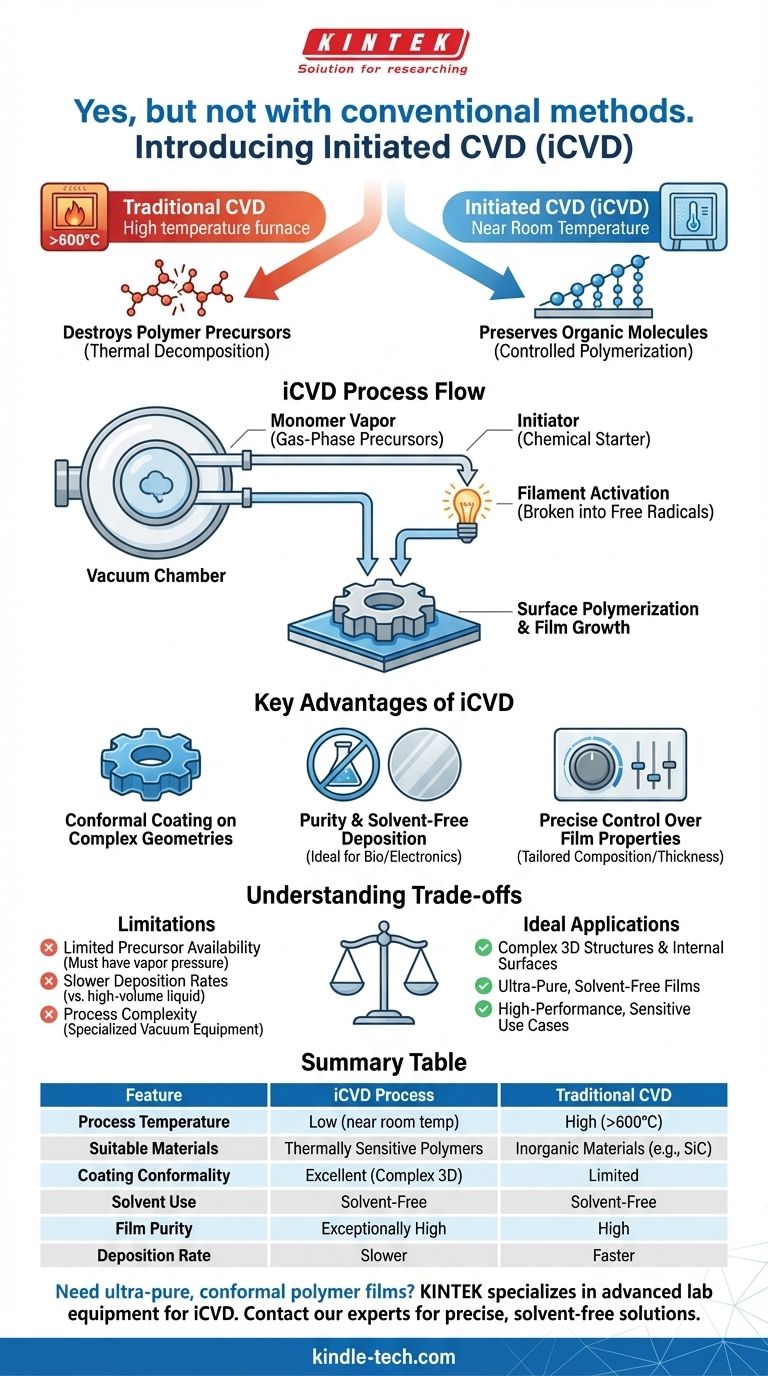

Sim, mas não com métodos convencionais. Embora a Deposição Química de Vapor (CVD) tradicional seja projetada para materiais inorgânicos de alta temperatura, os polímeros são depositados usando uma variante especializada e de baixa temperatura do processo. Este método permite a criação de filmes poliméricos ultrafinos e de alta pureza sem danificar as delicadas moléculas orgânicas.

O desafio central é que a CVD convencional opera em temperaturas que destruiriam os precursores de polímeros. A solução é um processo chamado Deposição Química de Vapor Iniciada (iCVD), uma técnica isenta de solvente que permite um controle preciso sobre o crescimento do filme polimérico em uma ampla variedade de superfícies.

Como a CVD de Polímeros Difere dos Métodos Tradicionais

A CVD tradicional, usada para materiais como carbeto de silício ou sulfeto de zinco, depende de altas temperaturas (frequentemente >600°C) para decompor os gases precursores e depositar um filme. Essa abordagem é fundamentalmente incompatível com a química de polímeros orgânicos.

O Desafio com Precursores de Polímeros

A maioria das moléculas orgânicas, ou monômeros, que formam polímeros é termicamente sensível. Expor essas moléculas ao calor extremo de um reator CVD convencional faria com que elas se decompusessem incontrolavelmente, em vez de polimerizarem de forma controlada.

Apresentando a Deposição Química de Vapor Iniciada (iCVD)

O processo iCVD contorna a necessidade de calor elevado. Ele introduz gases monômeros em uma câmara de vácuo juntamente com um produto químico iniciador separado. Este iniciador, e não a alta temperatura, é a chave para iniciar a reação de polimerização.

O Papel do Iniciador

O iniciador é levemente aquecido sobre um filamento, fazendo com que ele se desfaça em radicais livres altamente reativos. Esses radicais reagem então com as moléculas monômeras na superfície do substrato, "iniciando" a reação de crescimento em cadeia que forma o filme polimérico, tudo a uma temperatura próxima à ambiente.

Principais Vantagens do Processo iCVD

Ao evitar altas temperaturas e solventes líquidos, o processo iCVD oferece benefícios exclusivos para a criação de superfícies e revestimentos funcionais avançados.

Revestimento Conforme em Geometrias Complexas

Como o processo utiliza precursores em fase gasosa em vácuo, o iCVD pode depositar um filme polimérico perfeitamente uniforme e conforme sobre estruturas tridimensionais altamente complexas. Isso é extremamente difícil de alcançar com métodos baseados em líquidos, como o spin-coating.

Pureza e Deposição Isenta de Solvente

Todo o processo é isento de solventes, eliminando o risco de solventes residuais ficarem presos no filme final. Isso resulta em revestimentos poliméricos excepcionalmente puros, o que é fundamental para aplicações em dispositivos biomédicos e eletrônicos de alto desempenho.

Controle Preciso Sobre as Propriedades do Filme

Assim como outras técnicas de deposição a vácuo, o iCVD oferece controle incomparável sobre as propriedades do material. Ao gerenciar com precisão as taxas de fluxo de diferentes monômeros e do iniciador, é possível projetar filmes com composição, espessura e funcionalidade personalizadas.

Entendendo as Compensações (Trade-offs)

Embora poderoso, o processo iCVD tem limitações específicas que o tornam mais adequado para algumas aplicações do que para outras. Entender essas compensações é crucial para tomar uma decisão informada.

Disponibilidade Limitada de Precursores

O processo exige monômeros que tenham pressão de vapor suficiente para serem introduzidos na câmara de vácuo como gás. Isso exclui muitos polímeros comuns cujos blocos de construção são sólidos com baixa volatilidade.

Taxas de Deposição Mais Lentas

Em comparação com alguns métodos de revestimento em fase líquida de alto volume, o iCVD pode ter uma taxa de deposição menor. Isso pode torná-lo menos econômico para aplicações que exigem filmes muito espessos ou taxa de transferência (throughput) extremamente alta.

Complexidade do Processo

A operação de um sistema de deposição a vácuo requer equipamentos e conhecimento especializado. O investimento de capital inicial e o conhecimento operacional para o iCVD são mais significativos do que para métodos mais simples, como o dip-coating.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente do seu objetivo final. As características exclusivas do iCVD o tornam ideal para casos de uso específicos e de alto desempenho.

- Se seu foco principal é revestir estruturas 3D complexas ou superfícies internas: O iCVD é uma escolha superior devido à sua capacidade de criar filmes verdadeiramente conformes.

- Se seu foco principal é criar filmes ultrafinos e isentos de solvente para aplicações sensíveis: O iCVD é um dos melhores métodos disponíveis para revestimentos poliméricos de grau biomédico ou eletrônico.

- Se seu foco principal é a produção em alto volume de filmes espessos e simples: Você pode descobrir que o processamento tradicional em fase líquida é mais econômico e eficiente.

Em última análise, o iCVD fornece uma ferramenta poderosa para projetar superfícies poliméricas avançadas com um nível de precisão que simplesmente não é possível com técnicas convencionais.

Tabela de Resumo:

| Característica | Processo iCVD | CVD Tradicional |

|---|---|---|

| Temperatura do Processo | Baixa (próxima à temperatura ambiente) | Alta (>600°C) |

| Materiais Adequados | Polímeros termicamente sensíveis | Materiais inorgânicos (ex: carbeto de silício) |

| Conformidade do Revestimento | Excelente para estruturas 3D complexas | Limitada |

| Uso de Solvente | Isento de solvente | Isento de solvente |

| Pureza do Filme | Excepcionalmente alta | Alta |

| Taxa de Deposição | Mais lenta | Mais rápida |

Precisa depositar filmes poliméricos ultrafinos e conformes em componentes complexos? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções para processos especializados como a Deposição Química de Vapor Iniciada (iCVD). Nossa experiência ajuda você a obter revestimentos precisos e isentos de solvente para aplicações sensíveis em dispositivos biomédicos e eletrônicos. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Qual é o princípio da pulverização catódica reativa? Crie Revestimentos Cerâmicos de Alto Desempenho

- O que é um sistema de pulverização catódica? Obtenha Deposição de Filmes Finos Inigualável para o Seu Laboratório

- Quantos tipos de pulverização catódica (sputtering) existem? Um guia para técnicas de CC, RF e avançadas

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- Quantos tipos de técnicas de deposição em fase de vapor existem? PVD vs. CVD Explicado