Sim, absolutamente. A indução não só é capaz de derreter metal, como é uma tecnologia primária usada na metalurgia e fundições modernas para esse exato propósito. É um processo altamente eficiente e controlado para fundir uma vasta gama de metais, desde aço e alumínio industriais a metais preciosos como ouro e prata.

O princípio central não é aplicar chama externa, mas sim gerar calor diretamente dentro do próprio metal. Ao usar um campo magnético alternado potente, a indução induz correntes elétricas fortes dentro do metal condutor, e a resistência natural do material a essas correntes cria um calor intenso e rápido que leva à fusão.

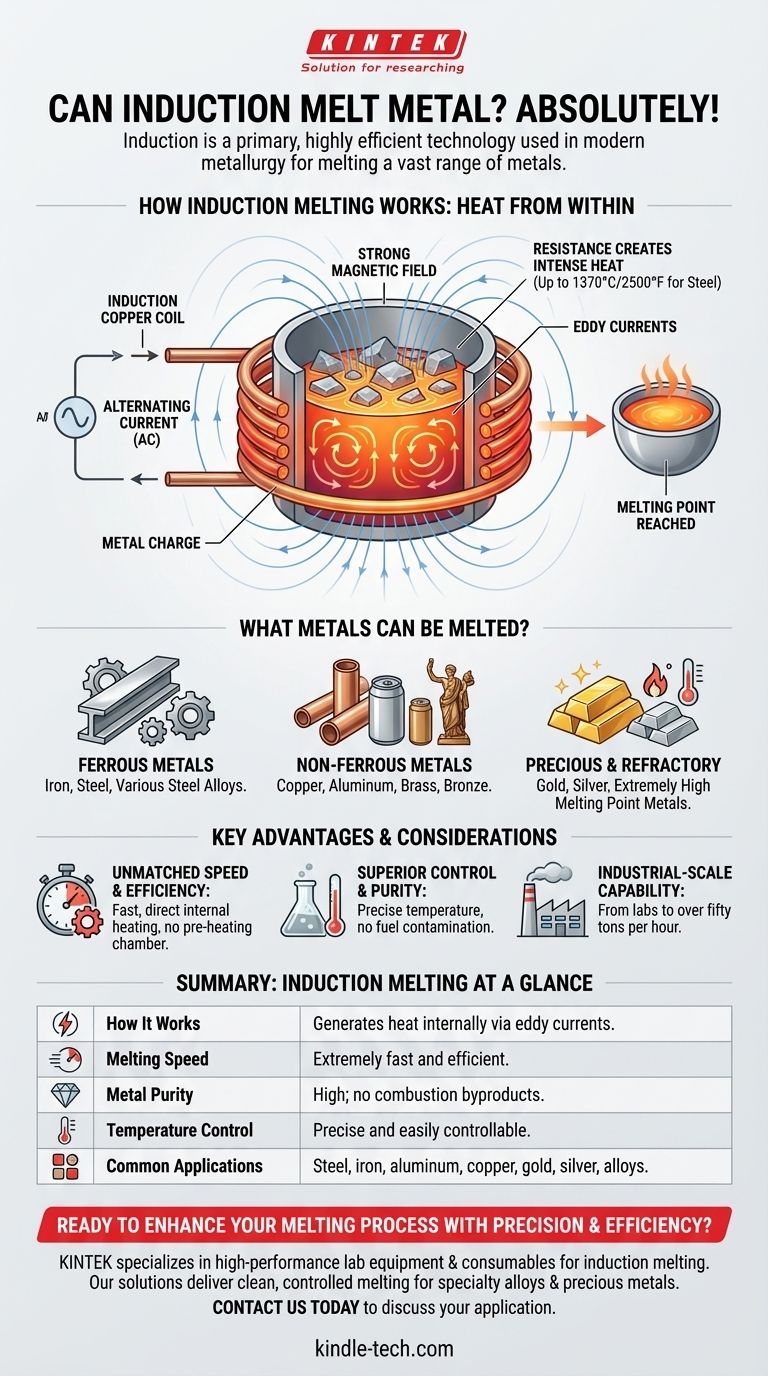

Como Funciona a Fusão por Indução: Calor de Dentro para Fora

A fusão por indução é um processo sem contato que depende dos princípios do eletromagnetismo. O sistema, conhecido como forno de indução, utiliza alguns componentes chave para atingir temperaturas extremamente altas.

O Poder da Bobina

O processo começa com uma bobina, geralmente feita de tubo de cobre altamente condutor. Uma corrente elétrica alternada (CA) potente é passada através desta bobina.

Geração de um Campo Magnético

Esta corrente alternada que flui através da bobina gera um campo magnético forte e em rápida alteração no espaço dentro e ao redor da bobina.

Indução de Correntes de "Foucault"

Quando um material condutor, como uma peça de aço ou alumínio, é colocado dentro deste campo magnético, o campo induz correntes elétricas dentro do metal. Estas são conhecidas como correntes de Foucault (ou correntes parasitas).

A Resistência Cria Calor Intenso

O metal possui uma resistência natural ao fluxo destas correntes de Foucault. Essa resistência converte a energia elétrica em calor imenso, fazendo com que a temperatura do metal suba rapidamente. Este aquecimento interno continua até que o metal atinja e ultrapasse seu ponto de fusão, como 1370°C (2500°F) para o aço.

Quais Metais Podem Ser Fundidos?

A versatilidade dos fornos de indução é uma de suas maiores forças. O processo funciona em uma vasta gama de metais eletricamente condutores.

Metais Ferrosos

Esta é uma aplicação primária para fornos de indução. Eles são comumente usados para fundir todos os graus de ferro, aço e várias ligas de aço a partir de matérias-primas ou sucata.

Metais Não Ferrosos

A indução é altamente eficaz para fundir metais não ferrosos. Isso inclui materiais industriais comuns como cobre, alumínio, latão e bronze.

Metais Preciosos e Refratários

As altas temperaturas e o ambiente de fusão limpo tornam a indução ideal para materiais de alto valor. Isso inclui metais preciosos como ouro e prata, bem como metais refratários que possuem pontos de fusão extremamente altos.

Vantagens Chave e Considerações

A fusão por indução não é apenas uma opção entre muitas; é frequentemente o método preferido devido a várias vantagens distintas sobre os fornos tradicionais a combustível.

Velocidade e Eficiência Incomparáveis

Como o calor é gerado diretamente dentro do material, o processo de fusão é incrivelmente rápido e eficiente. Não há necessidade de primeiro aquecer uma câmara e depois transferir esse calor para o metal.

Controle e Pureza Superiores

O processo permite um controle preciso da temperatura, o que é fundamental ao trabalhar com ligas específicas. Além disso, como não há combustão de combustível, não há subprodutos para contaminar o metal, resultando em uma fusão mais limpa e de maior qualidade.

Capacidade em Escala Industrial

Embora usada em laboratórios e pequenas fundições, a fusão por indução é uma verdadeira potência industrial. Os fundidores de indução modernos têm capacidades que podem variar de uma a mais de cinquenta toneladas por hora.

Fazendo a Escolha Certa para a Aplicação

Compreender os pontos fortes da fusão por indução ajuda a esclarecer seu papel na indústria moderna.

- Se o seu foco principal é a produção em larga escala de aço e ferro: A indução é uma escolha líder por sua velocidade, limpeza e eficiência no manuseio de tudo, desde ferro puro até resíduos ligados.

- Se o seu foco principal são ligas especiais de alta pureza: O aquecimento controlado e sem contato de um forno de indução é ideal, pois evita a contaminação por combustível ou eletrodos.

- Se o seu foco principal são metais preciosos ou materiais de alto valor: A indução oferece o controle preciso de temperatura necessário para minimizar a perda de material e garantir a fusão da mais alta qualidade.

Em última análise, a fusão por indução é uma pedra angular da metalurgia moderna, oferecendo uma combinação incomparável de velocidade, precisão e limpeza.

Tabela de Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Como Funciona | Gera calor internamente através de correntes elétricas induzidas (correntes de Foucault). |

| Velocidade de Fusão | Extremamente rápida e eficiente devido ao aquecimento interno direto. |

| Pureza do Metal | Alta; sem subprodutos de combustão para contaminar a fusão. |

| Controle de Temperatura | Preciso e facilmente controlável. |

| Aplicações Comuns | Fusão de aço, ferro, alumínio, cobre, ouro, prata e ligas. |

Pronto para aprimorar seu processo de fusão com precisão e eficiência? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo sistemas de fusão por indução adaptados para necessidades de laboratório e fundições de pequena escala. Se você está trabalhando com ligas especiais ou metais preciosos, nossas soluções oferecem a fusão limpa e controlada que você precisa. Entre em contato conosco hoje para discutir como podemos apoiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo Laboratorial Multizona

As pessoas também perguntam

- Qual é a diferença entre fornos de indução sem núcleo (coreless) e de canal (channel)? Escolha a Ferramenta Certa para o Seu Trabalho de Fusão

- Como usar um aquecedor de indução? Um guia de 3 passos para aquecimento seguro e direcionado

- O que é fusão a arco? Um Guia para a Fabricação de Metais e Ligas de Alta Pureza

- Uma bobina de indução pode derreter aço? Desbloqueie a Fusão Industrial Rápida e Eficiente

- Por que o aquecimento por indução é usado? Desbloqueie Calor Rápido, Preciso e Limpo para o Seu Processo

- Quantos tipos de forno de indução existem? Guia Comparativo: Forno de Indução Sem Núcleo vs. Forno de Canal

- Qual forno é usado para fundir alumínio? Fornos de Indução para Fusão Eficiente e de Alta Pureza

- Qual o valor de usar um Forno de Fusão Laboratorial de Pequena Escala para P&D? Otimize seus Aços Resistentes à Corrosão