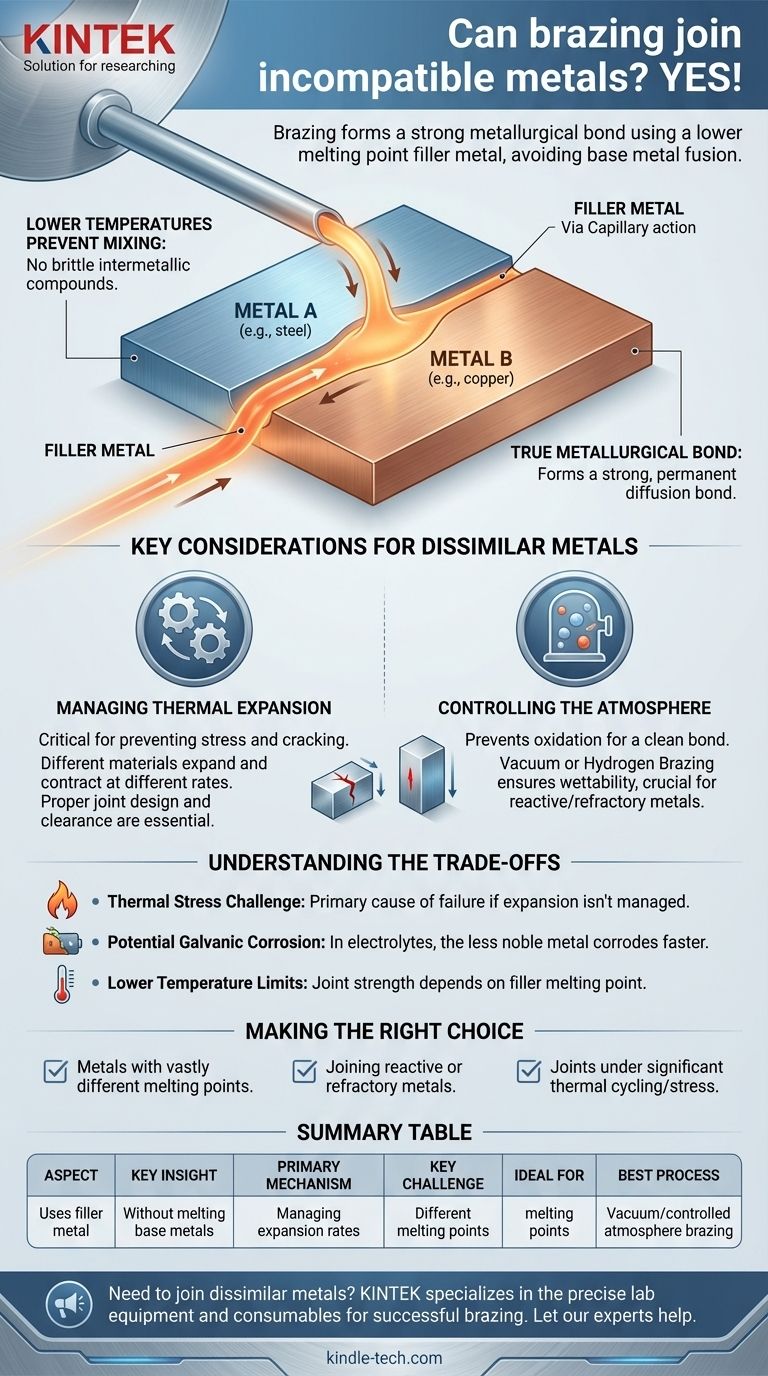

Sim, a brasagem é um dos métodos mais eficazes e amplamente utilizados para unir metais incompatíveis ou dissimilares. Ao contrário da soldagem, que funde os metais base, a brasagem utiliza um metal de adição com um ponto de fusão mais baixo para fluir entre as peças e formar uma forte ligação metalúrgica. Esta diferença fundamental é o que permite unir com sucesso materiais que seriam impossíveis de fundir diretamente.

A brasagem se destaca na união de metais dissimilares porque evita os problemas causados pela fusão e mistura de materiais incompatíveis. No entanto, o sucesso não é automático; depende inteiramente da gestão das diferentes taxas de expansão térmica entre os metais a serem unidos.

Por que a Brasagem Funciona para Metais Dissimilares

A eficácia da brasagem reside em seu processo, que contorna os principais desafios da união de metais diferentes.

O Papel do Metal de Adição

O metal de adição de brasagem é o intermediário crítico na junta. Esta liga é especificamente escolhida para ter um ponto de fusão mais baixo do que qualquer um dos dois metais base.

O metal de adição também é selecionado por sua capacidade de "molhar" e ligar-se a ambos os materiais, atuando como uma ponte compatível entre eles.

Temperaturas Mais Baixas Previnem Falhas Comuns

A soldagem de metais dissimilares frequentemente cria compostos intermetálicos frágeis onde os materiais fundidos se misturam e se resolidificam, levando a juntas fracas e não confiáveis.

Como a brasagem ocorre a uma temperatura mais baixa sem fundir os metais base, essa mistura prejudicial é completamente evitada, preservando as propriedades originais dos materiais.

Uma Verdadeira Ligação Metalúrgica

A brasagem não é um processo de colagem simples. À medida que o metal de adição flui para a junta por ação capilar, ele forma uma ligação por difusão com a superfície de cada metal base.

Isso cria uma vedação forte, permanente e frequentemente hermética entre os dois materiais distintos.

Considerações Chave para a Brasagem de Metais Dissimilares

Embora a brasagem seja altamente capaz, a união de metais dissimilares requer engenharia cuidadosa para gerenciar as forças físicas em jogo.

Gerenciando a Expansão Térmica

Este é o fator mais importante. Quase todos os materiais se expandem quando aquecidos e contraem quando resfriados, mas o fazem em taxas diferentes (coeficientes de expansão térmica).

Quando dois metais dissimilares são brasados e depois resfriados, um encolherá mais do que o outro. Essa diferença pode criar um estresse imenso, potencialmente rachando o metal de adição ou um dos materiais base.

Um projeto de junta adequado, como ajustar a folga à temperatura ambiente, é essencial para acomodar esse movimento e garantir uma junta livre de estresse ao final do processo.

Controlando a Atmosfera de Brasagem

Muitos metais, especialmente os reativos, formam óxidos em sua superfície quando aquecidos. Essas camadas de óxido impedem que o metal de adição molhe a superfície e forme uma ligação forte.

Processos como a brasagem a vácuo ou a brasagem com hidrogênio usam uma atmosfera controlada para prevenir a oxidação, garantindo que as superfícies da junta permaneçam perfeitamente limpas para a ligação. Isso é crítico ao unir materiais como metais refratários a metais reativos.

Compreendendo as Desvantagens

A brasagem oferece uma solução poderosa, mas é essencial reconhecer suas limitações.

O Estresse Térmico é o Principal Desafio

Novamente, a falha em considerar as diferentes taxas de expansão é a razão mais comum para a falha na brasagem de metais dissimilares. Uma junta que parece perfeita quando quente pode se romper ao resfriar se não for projetada corretamente.

Potencial de Corrosão Galvânica

A união de dois metais diferentes pode criar uma célula galvânica na presença de um eletrólito (como umidade). Isso pode fazer com que o metal menos nobre corroa a uma taxa acelerada.

O projeto deve considerar o ambiente de serviço e, se necessário, proteger a junta de elementos corrosivos.

Limites de Temperatura Mais Baixos

A resistência de uma junta brasada depende do metal de adição, que inerentemente tem um ponto de fusão mais baixo do que os metais base. Isso significa que os componentes brasados não são adequados para uso em temperaturas que se aproximam do ponto de fusão do metal de adição.

Fazendo a Escolha Certa para Sua Aplicação

Use estes princípios para guiar sua tomada de decisão ao considerar a brasagem para seu projeto.

- Se seu foco principal é unir metais com pontos de fusão muito diferentes (por exemplo, cobre com aço): A brasagem é uma solução ideal porque une os materiais sem fundir o metal base de temperatura mais alta.

- Se você está unindo metais reativos ou refratários: Você deve usar um processo de atmosfera controlada, como a brasagem a vácuo, para evitar que os óxidos de superfície arruínem a junta.

- Se a junta estiver sujeita a ciclos térmicos ou estresse significativos: Você deve projetar cuidadosamente a folga da junta para acomodar as diferentes taxas de expansão térmica dos materiais.

Ao gerenciar a expansão térmica e selecionar o processo correto, a brasagem oferece um método confiável e poderoso para a engenharia de componentes complexos e multimetais.

Tabela Resumo:

| Aspecto | Principal Conhecimento |

|---|---|

| Mecanismo Primário | Usa um metal de adição para unir materiais sem fundir os metais base. |

| Principal Desafio | Gerenciar diferentes taxas de expansão térmica para prevenir o estresse na junta. |

| Ideal Para | Unir metais com diferentes pontos de fusão (por exemplo, cobre com aço). |

| Melhor Processo | Brasagem a vácuo ou em atmosfera controlada para metais reativos/refratários. |

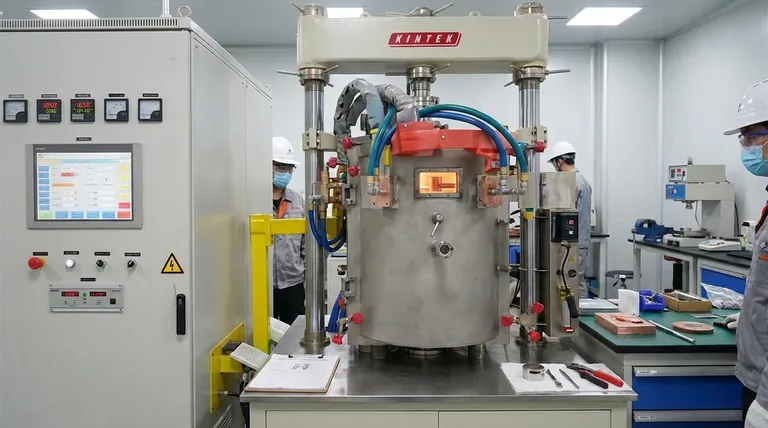

Precisa unir metais dissimilares para uma aplicação exigente?

A brasagem é um processo sofisticado que requer o equipamento e a experiência certos para gerenciar a expansão térmica e garantir uma ligação forte e confiável. A KINTEK é especializada em equipamentos de laboratório precisos e consumíveis necessários para processos de brasagem bem-sucedidos, incluindo sistemas de forno para brasagem em atmosfera controlada.

Deixe nossos especialistas ajudá-lo a selecionar a solução certa para os desafios exclusivos de união de materiais do seu laboratório. Entre em contato conosco hoje para discutir seu projeto e descobrir como podemos aprimorar suas capacidades.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

As pessoas também perguntam

- Qual é o efeito de aumentar a pressão durante a sinterização por prensagem a quente? Otimizar Densidade, Tempo e Temperatura

- Que produtos são feitos por prensagem a quente? Obtenha Densidade e Desempenho Máximos para os Seus Componentes

- O que é o método de prensagem a quente na sinterização? Um Guia para a Fabricação de Materiais de Alta Densidade

- O que acontece quando você comprime metal quente? Um Guia para Deformação Plástica e Recristalização

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência