Sim, absolutamente. Um aquecedor por indução não é apenas capaz de derreter metal, é um método industrial altamente controlado e eficiente para fazê-lo. Este processo de aquecimento sem contato utiliza princípios eletromagnéticos para gerar calor intenso diretamente dentro do próprio metal, permitindo que ele atinja seu ponto de fusão com notável velocidade e precisão.

O princípio central a ser compreendido é que o aquecimento por indução transforma o objeto de metal em sua própria fonte de calor. Ao contrário de um forno tradicional que aquece de fora para dentro, um sistema de indução usa um campo magnético para gerar calor de dentro para fora, resultando em um processo de fusão mais rápido, limpo e eficiente.

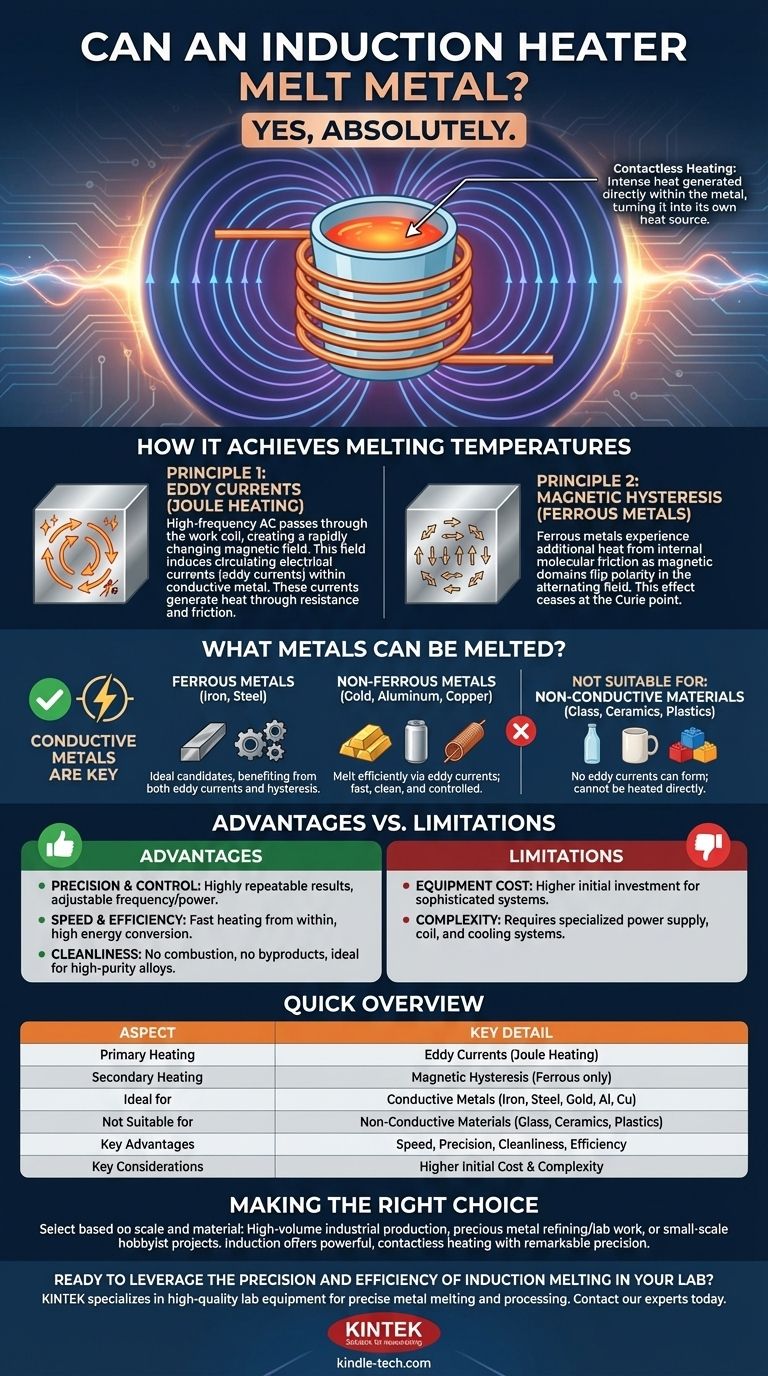

Como o Aquecimento por Indução Atinge Temperaturas de Fusão

A "mágica" do aquecimento por indução reside em dois princípios fundamentais da física que trabalham juntos para aumentar rapidamente a temperatura de um metal. Tudo começa com uma corrente alternada de alta frequência passada através de uma bobina de cobre.

O Papel do Campo Magnético Alternado

O componente principal de um aquecedor por indução é uma bobina de trabalho, tipicamente feita de cobre.

Quando uma corrente alternada (CA) potente e de alta frequência é passada através desta bobina, ela gera um campo magnético que muda rapidamente e é intenso no espaço dentro e ao redor dela.

Princípio 1: Correntes Parasitas (Aquecimento Joule)

Quando um material condutor, como uma peça de metal, é colocado dentro deste campo magnético, o campo induz correntes elétricas circulantes dentro do metal. Estas são conhecidas como correntes parasitas.

Essas correntes giram dentro do metal contra sua resistência elétrica natural, gerando imensa fricção e, consequentemente, calor intenso. Este fenômeno, conhecido como aquecimento Joule, é a principal fonte de calor na fusão por indução.

Princípio 2: Histerese Magnética (Para Metais Ferrosos)

Para metais magnéticos como ferro e certos tipos de aço, ocorre um efeito de aquecimento secundário. Isso é chamado de histerese magnética.

O campo magnético que alterna rapidamente força os domínios magnéticos dentro do metal a inverter rapidamente sua polaridade para frente e para trás. Essa fricção molecular interna gera calor adicional. Este efeito, no entanto, cessa assim que o metal atinge seu ponto de Curie e perde suas propriedades magnéticas.

Que Metais Podem Ser Fundidos?

A eficácia da fusão por indução está diretamente ligada às propriedades físicas de um material.

Metais Condutores são Chave

O requisito absoluto para o aquecimento por indução é que o material deve ser eletricamente condutor. Se as correntes parasitas não puderem ser induzidas, o mecanismo de aquecimento primário não funcionará.

Metais Ferrosos (Ferro, Aço)

Estes são os candidatos ideais para aquecimento por indução. Eles se beneficiam tanto do poderoso aquecimento por correntes parasitas quanto do efeito secundário de histerese, permitindo que derretam muito rapidamente e eficientemente.

Metais Não Ferrosos (Ouro, Alumínio, Cobre)

Metais preciosos e outros metais condutores não ferrosos também derretem extremamente bem com indução. Seu aquecimento depende unicamente das correntes parasitas, mas o processo ainda é excepcionalmente rápido, limpo e controlado, tornando-o ideal para aplicações de alta pureza.

Compreendendo as Vantagens e Desvantagens

Embora poderosa, a fusão por indução não é uma solução universal. Ela possui um conjunto distinto de características que a tornam adequada para aplicações específicas.

Vantagem: Precisão e Controle

O processo de aquecimento pode ser controlado com precisão cirúrgica ajustando a frequência e a potência da corrente. Isso permite resultados altamente repetíveis e evita o superaquecimento ou a contaminação do metal fundido.

Vantagem: Velocidade e Eficiência

Como o calor é gerado diretamente dentro do material, o processo é incrivelmente rápido. A conversão de energia é altamente eficiente, com menos calor residual escapando para o ambiente circundante em comparação com os fornos tradicionais a combustível.

Vantagem: Limpeza

A indução é um processo limpo. Não há combustão, o que significa que nenhum subproduto como fumaça ou carbono é introduzido no metal. Isso é crítico para a criação de ligas de alta pureza para indústrias aeroespacial, médica ou outras indústrias exigentes.

Limitação: Custo e Complexidade do Equipamento

Os sistemas de fusão por indução são peças de equipamento sofisticadas. O investimento inicial na fonte de alimentação, bobina de trabalho e sistemas de refrigeração pode ser substancial em comparação com métodos de aquecimento mais simples.

Limitação: Adequação do Material

Este método é ineficaz para materiais não condutores (isolantes) como vidro, cerâmica ou plásticos. Esses materiais não permitem a formação de correntes parasitas e, portanto, não podem ser aquecidos diretamente por indução.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de indução depende inteiramente da sua escala, material e resultado desejado.

- Se o seu foco principal é a produção industrial de alto volume: Os fornos de indução oferecem velocidade e capacidade inigualáveis, com fundidores industriais capazes de processar de uma a mais de cinquenta toneladas por hora.

- Se o seu foco principal é a refinação de metais preciosos ou trabalho de laboratório: A precisão, velocidade e natureza livre de contaminação do aquecimento por indução o tornam a escolha superior para garantir a pureza e a qualidade de ligas valiosas ou sensíveis.

- Se o seu foco principal são projetos em pequena escala ou para hobby: Unidades de indução de bancada menores estão disponíveis, proporcionando uma alternativa muito mais rápida e limpa às tochas tradicionais para derreter pequenas quantidades de metal para fundição ou artesanato.

Em última análise, o aquecimento por indução oferece um método poderoso e sem contato para derreter metal, transformando energia elétrica em energia térmica com notável precisão.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Mecanismo de Aquecimento Primário | Correntes parasitas (aquecimento Joule) geradas dentro do metal |

| Aquecimento Secundário (Metais Ferrosos) | Histerese magnética (para no ponto de Curie) |

| Ideal para Fusão | Metais eletricamente condutores (ex: Ferro, Aço, Ouro, Alumínio, Cobre) |

| Não Adequado Para | Materiais não condutores (ex: vidro, cerâmica, plásticos) |

| Principais Vantagens | Velocidade, precisão, limpeza e alta eficiência |

| Principais Considerações | Custo inicial do equipamento e complexidade mais elevados |

Pronto para aproveitar a precisão e a eficiência da fusão por indução em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo sistemas de aquecimento por indução projetados para fusão e processamento preciso de metais. Seja para refinar metais preciosos, desenvolver novas ligas ou exigir aquecimento controlado para pesquisa, nossas soluções garantem resultados limpos, rápidos e repetíveis.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como nossa tecnologia de aquecimento por indução pode atender às suas necessidades específicas de laboratório e aumentar sua eficiência operacional.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada