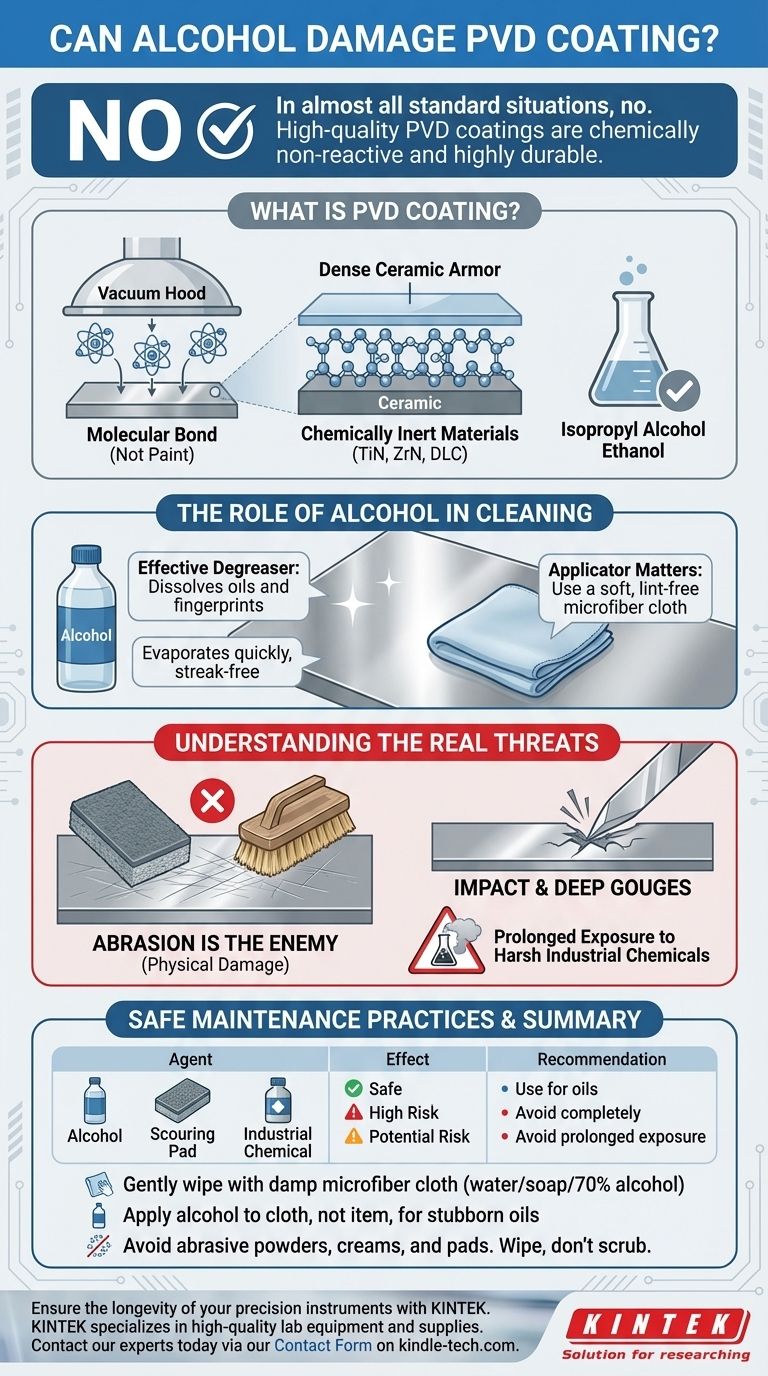

Na quase totalidade das situações padrão, não. Os revestimentos de Deposição Física a Vapor (PVD) de alta qualidade são projetados especificamente para serem quimicamente não reativos e altamente duráveis. Álcoois comuns como o isopropílico ou o etanol não são apenas seguros, mas são frequentemente os agentes de limpeza recomendados para remover óleos e impressões digitais de superfícies PVD sem causar danos.

A principal ameaça a um revestimento PVD não é química, como a do álcool, mas sim física. Materiais abrasivos e esfregação agressiva têm muito mais probabilidade de causar danos do que o próprio solvente.

O que é o Revestimento PVD e Por Que Ele é Tão Resistente?

Para entender por que o álcool é seguro, é essencial entender o que é um revestimento PVD. Ele é fundamentalmente diferente de tinta ou revestimento tradicional.

Não é Tinta, mas Sim uma Ligação Molecular

PVD é um processo realizado a vácuo onde um material sólido (como titânio ou zircônio) é vaporizado e depois depositado, átomo por átomo, sobre um substrato.

Isso cria uma camada cerâmica extremamente fina, dura e densa que está metalurgicamente ligada à superfície. Pense nisso menos como uma camada de tinta e mais como uma armadura cerâmica inseparável.

A Inércia Química dos Materiais PVD

Os materiais usados para revestimentos PVD, como Nitreto de Titânio (TiN), Nitreto de Zircônio (ZrN) e Carbono Tipo Diamante (DLC), são escolhidos por sua estabilidade.

Esses materiais são quimicamente inertes, o que significa que não reagem prontamente com substâncias comuns, incluindo solventes como álcool, ácidos fracos ou soluções alcalinas. Sua estrutura atômica é estável e resiste a ataques químicos.

O Papel do Álcool na Limpeza de Superfícies PVD

Devido às suas propriedades, o álcool é uma excelente escolha para a manutenção de itens revestidos com PVD.

Um Desengordurante Eficaz

O principal objetivo de usar álcool para limpeza é atuar como solvente. Ele é excelente para dissolver e remover impressões digitais, óleos e outros resíduos orgânicos que podem opacificar a aparência do acabamento.

Ao contrário de alguns limpadores à base de sabão, ele evapora de forma rápida e limpa, não deixando resíduos ou película.

O Aplicador é Mais Importante que o Solvente

A chave para uma limpeza segura é o material que você usa para aplicar o álcool. Um pano de microfibra macio e sem fiapos é a escolha ideal.

Usar uma toalha de papel áspera ou um pano sujo introduz partículas abrasivas que podem criar micro-arranhões, mesmo em uma superfície PVD dura.

Compreendendo as Ameaças Reais aos Revestimentos PVD

Embora resistentes, os revestimentos PVD não são indestrutíveis. O perigo advém da força física, e não de uma simples limpeza com solvente.

Abrasivos são o Verdadeiro Inimigo

O maior risco para um acabamento PVD é a abrasão. Limpadores abrasivos (como pós), esfregões, palha de aço ou até mesmo o lado abrasivo de uma esponja de cozinha podem riscar e desgastar permanentemente o revestimento.

Esse dano físico remove o revestimento, expondo o substrato por baixo. Uma vez riscado, o revestimento não pode ser reparado; a peça deve ser totalmente revestida novamente.

Produtos Químicos Industriais Agressivos

Embora o álcool de grau de consumo seja seguro, a exposição prolongada a produtos químicos industriais altamente corrosivos, como ácidos ou bases fortes, pode potencialmente corroer a superfície. No entanto, estas não são substâncias que você encontraria na limpeza doméstica típica.

Impacto e Sulcos Profundos

Os revestimentos PVD são extremamente duros, o que os torna resistentes a riscos, mas também são muito finos. Um impacto agudo ou um sulco profundo que deforme o metal subjacente pode fazer com que o revestimento lasque, rache ou descasque no ponto de impacto.

Como Manter com Segurança Seus Itens Revestidos com PVD

O cuidado adequado é simples e garante que o acabamento dure por toda a vida útil do produto.

- Para limpeza rotineira de itens como relógios ou torneiras: Limpe suavemente a superfície com um pano de microfibra macio levemente umedecido com água e sabão neutro, ou uma solução de álcool isopropílico a 70%.

- Para remover óleos ou impressões digitais persistentes: Aplique uma pequena quantidade de álcool isopropílico diretamente em um pano de microfibra limpo (não no item) e limpe a área afetada com um movimento suave e circular.

- Para preservar o acabamento a longo prazo: Evite rigorosamente todos os pós, cremes e esfregões abrasivos. Lembre-se sempre de limpar, nunca esfregar.

Ao entender que a principal vulnerabilidade do PVD é a abrasão física, e não a reação química ao álcool, você pode manter com confiança seu acabamento imaculado por muitos anos.

Tabela de Resumo:

| Agente | Efeito no Revestimento PVD | Recomendação |

|---|---|---|

| Álcool Isopropílico / Etanol | Seguro, Frequentemente Recomendado | Ideal para remover óleos e impressões digitais. |

| Limpadores / Esfregões Abrasivos | Alto Risco de Danos | Evitar completamente para prevenir arranhões. |

| Produtos Químicos Industriais Agressivos | Risco Potencial (Exposição Prolongada) | Não é uma preocupação para a limpeza doméstica típica. |

Garanta a longevidade de seus instrumentos de precisão com o equipamento e consumíveis corretos. A KINTEK é especializada em equipamentos e suprimentos de laboratório de alta qualidade, ajudando laboratórios a manter seus ativos valiosos, desde componentes revestidos com PVD até ferramentas analíticas sensíveis. Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como podemos apoiar as necessidades específicas do seu laboratório em termos de durabilidade, limpeza e desempenho.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação