Em princípio, um revestimento PVD em si não enferruja. Os materiais cerâmicos usados na Deposição Física de Vapor (PVD), como Nitreto de Titânio ou Nitreto de Zircônio, são quimicamente inertes e não sofrem o processo de oxidação que chamamos de ferrugem. No entanto, esta não é a resposta completa. A ferrugem ainda pode aparecer em um objeto revestido com PVD se o metal base subjacente, ou substrato, for exposto aos elementos.

A questão não é se o revestimento PVD enferrujará, mas quão eficazmente ele veda o metal subjacente. Um revestimento PVD aplicado corretamente cria uma barreira densa e não reativa, mas qualquer violação — por dano, defeitos ou cobertura incompleta — exporá o substrato e permitirá que ele corroa.

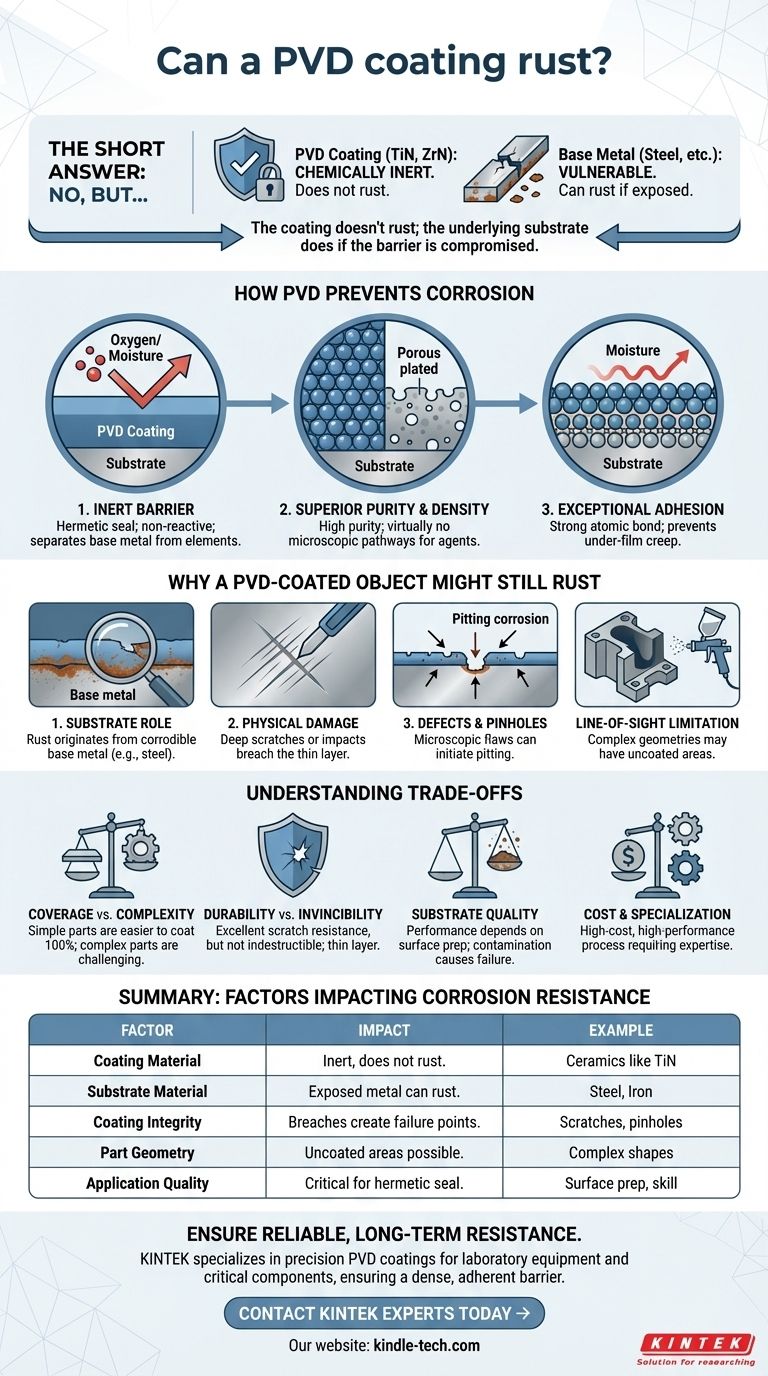

Como os Revestimentos PVD Previnem a Corrosão

A excepcional resistência à corrosão de um revestimento PVD não é uma única característica, mas o resultado de várias propriedades integradas que funcionam como um sistema.

O Princípio de uma Barreira Inerte

Um revestimento PVD funciona criando uma vedação hermética sobre o material do substrato. Este filme fino, denso, é quimicamente estável e não reativo, separando fisicamente o metal base de elementos corrosivos como oxigênio e umidade.

Pureza e Densidade Superiores

O processo PVD cria revestimentos de pureza e densidade excepcionalmente altas. Ao contrário da galvanoplastia, que pode ter porosidade inerente, um filme PVD bem aplicado não deixa praticamente nenhuma via microscópica para agentes corrosivos penetrarem e atingirem o substrato.

Adesão Excepcional

Os revestimentos PVD formam uma ligação muito forte, em nível atômico, com o substrato. Esta excelente adesão é crítica, pois impede que a umidade se infiltre sob a borda do revestimento e cause delaminação ou bolhas, mesmo que uma pequena área seja violada.

Por Que um Objeto Revestido com PVD Ainda Pode Enferrujar

Quando você vê ferrugem em uma peça revestida com PVD, a corrosão quase sempre se origina do metal base por baixo, e não do próprio revestimento. Isso acontece por algumas razões principais.

O Papel do Substrato

A maior parte da ferrugem vista em itens revestidos com PVD se origina de um substrato corroível, como o aço. O revestimento PVD é um escudo, mas o material que ele protege permanece vulnerável se exposto.

Falha por Dano Físico

Embora os revestimentos PVD sejam extremamente duros e resistentes à abrasão, eles não são invencíveis. Um arranhão profundo ou um impacto significativo pode penetrar a fina camada de revestimento, criando uma abertura que expõe o substrato ao ambiente e inicia a corrosão.

Defeitos e Microfuros

Mesmo revestimentos PVD de alta qualidade podem ter microfuros ou defeitos microscópicos. Essas pequenas imperfeições podem atuar como pontos focais para a corrosão por "pitting", onde a ferrugem começa em uma área muito pequena e pode então se espalhar sob o revestimento.

A Limitação da "Linha de Visada"

O processo PVD é uma técnica de "linha de visada", o que significa que o material de revestimento só pode ser depositado em superfícies que ele pode "ver" da fonte. Peças complexas com reentrâncias profundas, canais internos ou rebaixos podem não receber cobertura completa, deixando áreas não revestidas vulneráveis à ferrugem.

Compreendendo as Compensações

O PVD oferece proteção de classe mundial, mas o sucesso depende da compreensão de seus limites operacionais. Reconhecer essas compensações é crucial para uma aplicação adequada.

Cobertura vs. Complexidade

A barreira superior do PVD é mais eficaz em peças com geometria simples. Para peças altamente complexas, garantir 100% de cobertura é um desafio significativo e pode exigir acessórios especializados e rotação dentro da câmara.

Durabilidade Não é Invencibilidade

A dureza do PVD oferece excelente resistência a arranhões contra o desgaste diário. No entanto, o revestimento é muito fino. Ele pode ser violado por objetos pontiagudos e duros ou em ambientes industriais de alto impacto, comprometendo sua função protetora.

A Importância da Qualidade do Substrato

O desempenho do revestimento PVD depende diretamente da superfície em que é aplicado. Um substrato mal preparado, contaminado ou inerentemente poroso levará a uma má adesão e falha prematura, independentemente da qualidade do revestimento.

Custo e Especialização

O PVD é um processo de alto custo e alto desempenho que requer operadores qualificados e equipamentos caros. É um investimento em engenharia de superfície, não um acabamento simples e barato.

Fazendo a Escolha Certa para Sua Aplicação

Para alavancar o PVD de forma eficaz, você deve alinhar as capacidades da tecnologia com seu objetivo principal.

- Se seu foco principal é a máxima resistência à corrosão para uma peça crítica: Certifique-se de que o design permita 100% de cobertura do revestimento e trabalhe em estreita colaboração com seu fornecedor de PVD para verificá-lo.

- Se seu foco principal é um acabamento decorativo com durabilidade aprimorada: O PVD é uma excelente escolha, mas reconheça que arranhões profundos em itens como torneiras ou relógios podem eventualmente levar à corrosão localizada do metal base.

- Se você está revestindo peças geometricamente complexas: Você deve priorizar a abordagem das limitações da linha de visada, potencialmente usando rotação multi-eixos ou aceitando que algumas áreas internas podem permanecer sem revestimento.

Em última análise, ver o PVD não como uma simples tinta à prova de ferrugem, mas como um sistema integrado de engenharia de superfície, é a chave para alcançar um desempenho confiável e de longo prazo.

Tabela Resumo:

| Fator | Impacto na Resistência à Corrosão |

|---|---|

| Material do Revestimento | Cerâmicas como TiN são inertes e não enferrujam. |

| Material do Substrato | Aço ou ferro exposto por baixo pode enferrujar. |

| Integridade do Revestimento | Arranhões, microfuros ou má adesão criam pontos de falha. |

| Geometria da Peça | Formas complexas podem ter áreas não revestidas devido à deposição por linha de visada. |

| Qualidade da Aplicação | Preparação de superfície adequada e aplicação especializada são críticas para uma vedação hermética. |

Garanta que seus componentes tenham resistência à corrosão confiável e de longo prazo. O desempenho de um revestimento PVD é um sistema integrado, altamente dependente de aplicação especializada e preparação de substrato de alta qualidade. Na KINTEK, somos especializados em revestimentos PVD de precisão para equipamentos de laboratório e componentes críticos. Nossa experiência garante uma barreira densa e aderente que maximiza a proteção para sua aplicação específica. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar a durabilidade e o desempenho de suas peças.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Eletrodo Auxiliar de Platina para Uso Laboratorial

As pessoas também perguntam

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras