Controlo da temperatura do forno de atmosfera de vácuo

Formação de um campo de temperatura equilibrado

No contexto dos fornos de atmosfera de vácuo, a obtenção de um campo de temperatura equilibrado é crucial para manter um aquecimento uniforme e evitar o stress térmico. Isto é frequentemente conseguido aquecendo o tubo do forno em ambas as extremidades e tapando-as com tampões de isolamento. A lógica por detrás desta abordagem reside nas temperaturas mais elevadas nas extremidades do tubo do forno, que podem fazer com que as flanges excedam os seus limites térmicos. Ao isolar estas extremidades, o forno pode obter uma vedação mais hermética, reduzindo a perda de calor e assegurando uma distribuição de temperatura mais uniforme.

Quando as extremidades do forno são tapadas com materiais de isolamento, ajuda a criar um ambiente térmico mais controlado. Esta prática é particularmente benéfica na manutenção de um campo de temperatura equilibrado, uma vez que evita que o gradiente de temperatura se torne demasiado acentuado. Os tampões de isolamento actuam como barreiras, impedindo a fuga de calor excessivo e assegurando que a temperatura no interior do forno se mantém consistente nas diferentes secções.

Além disso, a utilização de tampões de isolamento nas extremidades do tubo do forno também ajuda a gerir a expansão térmica. Ao limitar a exposição das flanges a temperaturas extremas, o risco de deformação térmica e subsequentes danos na estrutura do forno é minimizado. Isto, por sua vez, aumenta a durabilidade e a eficiência global do forno de atmosfera de vácuo.

Em resumo, a colocação estratégica de tampões de isolamento nas extremidades do tubo do forno é um passo crítico na formação de um campo de temperatura equilibrado. Esta abordagem não só assegura uma distribuição mais uniforme do calor, como também protege os componentes do forno do stress térmico, optimizando assim o desempenho e a longevidade do forno atmosférico de vácuo.

Estabilidade e uniformidade da temperatura

Os fornos atmosféricos de vácuo são conhecidos pela sua capacidade de manter a uniformidade da temperatura num intervalo de ±1 grau, o que é crucial para atingir temperaturas elevadas. Esta precisão é um testemunho dos avanços na tecnologia de instrumentação de controlo de temperatura.

Estabilidade da temperatura refere-se à consistência da temperatura num local específico dentro do forno ao longo de intervalos de tempo variáveis. É uma medida do grau de estabilidade da temperatura em qualquer ponto, assegurando que o processo permanece fiável e reproduzível.

Uniformidade da temperatura A uniformidade de temperatura, por outro lado, mede a consistência da temperatura em diferentes locais do forno ao mesmo tempo. Isto assegura que cada parte do forno funciona sob as mesmas condições térmicas, o que é essencial para a uniformidade dos produtos que estão a ser processados.

A integração de sistemas de controlo avançados melhorou significativamente a estabilidade da temperatura e a uniformidade dos fornos de atmosfera de vácuo. Estes sistemas monitorizam e ajustam continuamente a temperatura para manter as condições desejadas, assegurando assim que o forno funciona de forma eficiente e eficaz.

Em resumo, os elevados padrões de estabilidade e uniformidade da temperatura nos fornos de atmosfera de vácuo não são apenas uma caraterística, mas uma necessidade, impulsionada pelas melhorias contínuas na tecnologia de controlo da temperatura.

Mecanismos de transferência de calor em fornos

Condução

A condução é um modo fundamental de transferência de calor que ocorre sem a deslocação relativa de massa. Este fenómeno é particularmente evidente quando um objeto ou diferentes partes de um objeto em contacto direto apresentam temperaturas diferentes. O mecanismo de transferência de calor por condução varia significativamente consoante o meio envolvido.

Nos líquidos e nos sólidos não condutores, a transferência de calor baseia-se principalmente na propagação de ondas elásticas. Estas ondas, frequentemente designadas por fonões, facilitam o movimento da energia térmica através do material. Por outro lado, nos metais, o mecanismo principal é o movimento dos electrões livres. Estes electrões, que não estão ligados a nenhum átomo em particular, podem mover-se livremente dentro da rede metálica, transportando efetivamente a energia térmica de uma região para outra.

Nos gases, a condução é impulsionada principalmente pela difusão e colisão de átomos ou moléculas. À medida que estas partículas se movem e colidem, transferem energia cinética, espalhando assim o calor por todo o gás. Este processo é menos eficiente nos gases do que nos sólidos e líquidos, devido à menor densidade e à maior distância entre as partículas de gás.

A compreensão destes mecanismos distintos é crucial para otimizar a transferência de calor em várias aplicações, particularmente em fornos de atmosfera de vácuo, onde o controlo preciso da temperatura é essencial.

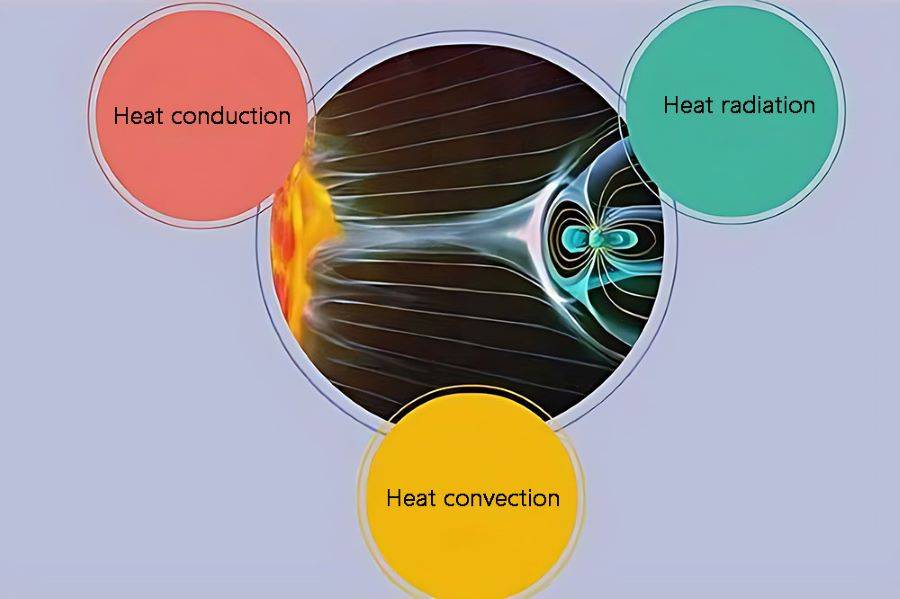

Convecção

A convecção é um mecanismo de transferência de calor que ocorre devido ao movimento relativo de partículas de fluido, impulsionado por diferenças de temperatura. Este processo envolve a transferência de calor através do movimento do fluido, que pode ser um líquido ou um gás. A transferência de calor por convecção é caracterizada pela interação entre o fluido e a superfície de um objeto, onde ocorre a troca de calor.

Existem dois tipos principais de transferência de calor por convecção: a convecção natural e a convecção forçada. A convecção natural resulta das forças de flutuação dentro do fluido, que são causadas por variações de temperatura e densidade. À medida que o fluido perto da superfície de um objeto aquece, torna-se menos denso e sobe, enquanto o fluido mais frio e mais denso o substitui. Este ciclo contínuo de subida e descida de partículas de fluido facilita a transferência de calor. A transferência de calor entre o fluido e a superfície neste cenário é designada por transferência de calor por convecção natural .

Por outro lado, convecção forçada envolve a utilização de forças externas para induzir o fluxo de fluido. Isto pode ser conseguido através de meios mecânicos, tais como bombas, ventoinhas ou outros dispositivos que criam um fluxo forçado de fluido sobre uma superfície. A transferência de calor que ocorre nestas condições é conhecida como transferência de calor por convecção forçada . Ao contrário da convecção natural, que depende apenas das propriedades inerentes do fluido, a convecção forçada permite um maior controlo e eficiência nos processos de transferência de calor, tornando-a particularmente útil em aplicações que requerem um controlo preciso da temperatura.

Em resumo, a convecção é um processo dinâmico de transferência de calor que aproveita o movimento do fluido para facilitar a troca de calor. Quer seja impulsionada por forças de flutuação naturais ou por meios mecânicos externos, a convecção desempenha um papel crucial em várias aplicações industriais e científicas, incluindo o funcionamento de fornos de atmosfera de vácuo.

Radiação

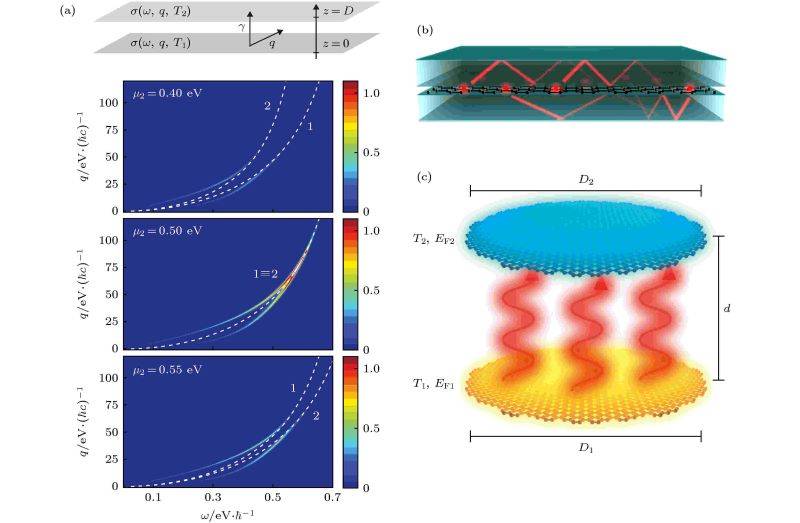

A radiação é um mecanismo fundamental de transferência de calor que envolve a propagação de energia térmica através de ondas electromagnéticas. Ao contrário da condução e da convecção, que requerem um meio para a transferência de calor, a radiação pode ocorrer no vácuo, o que a torna particularmente relevante no contexto dos fornos de atmosfera de vácuo.

A transferência de calor por radiação não é apenas um processo de transferência de energia; envolve também a transformação de formas de energia. Inicialmente, a energia térmica é convertida em energia radiante, que é então emitida sob a forma de ondas electromagnéticas. Estas ondas viajam pelo espaço até encontrarem um objeto, onde são absorvidas e subsequentemente convertidas de novo em energia térmica. Este processo duplo de emissão e absorção é crucial para manter a estabilidade e uniformidade da temperatura nos fornos de atmosfera de vácuo.

Para ilustrar o significado da radiação na transferência de calor, considere os seguintes pontos:

- Conversão de energia: A conversão de energia térmica em energia radiante e vice-versa é um processo contínuo. Isto assegura que a energia térmica é efetivamente transferida e utilizada dentro do forno.

- Independência do meio: A radiação não necessita de um meio para se propagar, o que a torna um modo essencial de transferência de calor em condições de vácuo.

- Eficiência: A eficiência da transferência de calor por radiação pode ser influenciada pela emissividade e absortividade dos materiais envolvidos. Os materiais de elevada emissividade são melhores na emissão de energia radiante, enquanto os materiais de elevada absorvência são eficientes na conversão da energia radiante em energia térmica.

Em suma, a radiação desempenha um papel fundamental nos mecanismos de transferência de calor nos fornos de atmosfera de vácuo, contribuindo para o controlo geral da temperatura e da uniformidade.

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

Artigos relacionados

- Como os fornos de atmosfera controlada melhoram a qualidade e a consistência no tratamento térmico

- Por Que Suas Juntas Brasadas Falham Constantemente: O Sabotador Invisível em Seu Forno

- As vantagens dos fornos de atmosfera controlada para processos de sinterização e recozimento

- Forno de atmosfera controlada: Guia completo para tratamento térmico avançado

- Forno de mufla: desvendando os segredos do aquecimento uniforme e da atmosfera controlada