Princípio da prensagem isostática

Índice

- Princípio da prensagem isostática

- Processo de fabrico

- Visão geral da prensagem isostática a frio (CIP) e como se consegue uma densidade uniforme num compacto

- Explicação de como não é necessário adicionar lubrificante ao pó, resultando em maiores resistências verdes

- Detalhes da técnica de saco húmido, incluindo a utilização de fluido pressurizado e um sistema de intensificação/bombeamento

- Detalhes da técnica de saco seco, incluindo as suas vantagens na automatização do enchimento do saco, compactação e remoção do compacto

- Materiais utilizados na prensagem isostática

- Capacidades de conceção da prensagem isostática

- Discussão sobre o modo como a CIP pode produzir componentes e pré-formas de maior dimensão e complexidade

- Explicação de como os componentes com rácios comprimento/diâmetro mais longos podem ser produzidos com densidade uniforme ao longo de todo o seu comprimento

- Comparação das densidades e resistências a verde dos compactos produzidos com CIP versus compactação em matriz

- Detalhes sobre como podem ser produzidas formas complexas de rebaixos e roscas com CIP

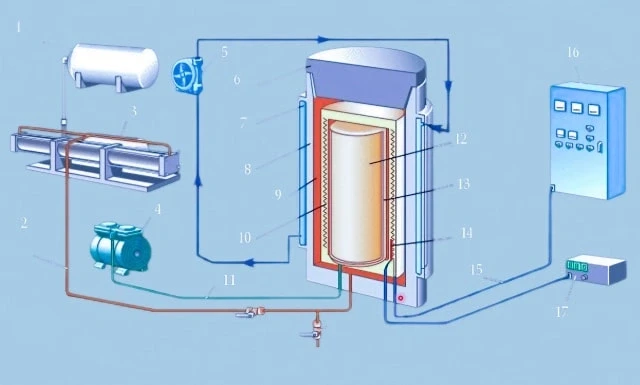

Funcionamento da prensa isostática

A prensagem isostática permite produzir vários tipos de materiais a partir de compactos de pó, reduzindo a porosidade da mistura de pó. A mistura de pó é compactada e encapsulada usando pressão isostática, usando pressão igualmente aplicada de todas as direcções. A prensagem isostática confina o pó metálico no interior de uma membrana flexível ou de um recipiente hermético que actua como uma barreira de pressão entre o pó e o meio de pressão, líquido ou gás que o envolve.

Princípio da prensagem isostática

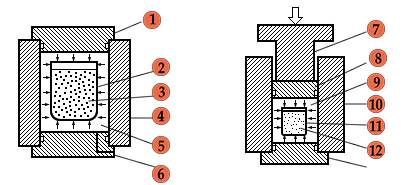

- O pó é colocado e selado num molde flexível, como o poliuretano, e é depois sujeito a uma pressão hidrostática uniforme.

- Técnica do saco húmido. O saco flexível que contém o pó é submerso no recipiente de pressão que contém o fluido de pressurização, como o óleo solúvel.

- Técnica do saco seco. O saco flexível é "fixado" no recipiente sob pressão e o pó pode ser carregado sem que o saco tenha de sair do recipiente.

O material em pó é selado num molde flexível (ou saco) situado no interior de um recipiente sob pressão. É aplicada pressão hidrostática no exterior do molde, até que as moléculas de pó no interior se tenham ligado suficientemente. Podem ser necessários processos de acabamento subsequentes.

Processos alternativos

A prensagem isostática é uma técnica de processamento de pós que utiliza a pressão de fluidos para compactar a peça. Os pós metálicos são colocados num recipiente flexível, que se torna o molde da peça. A pressão do fluido é exercida sobre toda a superfície exterior do recipiente, fazendo com que o recipiente pressione e forme o pó na geometria correcta. A prensagem isostática é especial na sua utilização de pressão total.

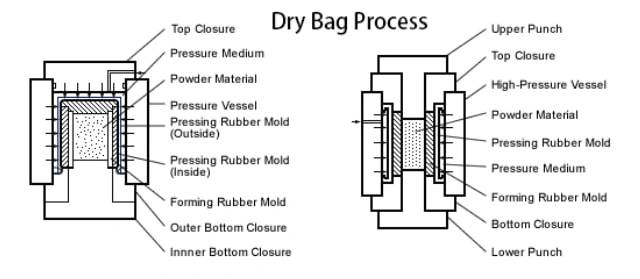

Existem dois tipos gerais de operações de prensagem isostática: saco húmido e saco seco. A variação de saco húmido envolve um molde elastomérico separado que é carregado fora da prensa e depois submerso no recipiente de pressão. A variação de saco seco contorna a etapa de imersão criando um molde que é integrado no recipiente de pressão. No processo de saco seco, o pó é adicionado ao molde, o molde é selado, é aplicada pressão e, em seguida, a peça é ejectada.

Tecnologia de saco seco

Neste processo, o molde é fixado no recipiente de pressão. O pó é colocado no molde enquanto este ainda se encontra no recipiente de pressão. Depois disso, a pressão isostática do líquido de pressão é aplicada à superfície externa do molde, comprimindo o pó numa massa sólida com uma microestrutura compacta.

A tecnologia de saco seco é ideal para a produção em massa de materiais. Este processo demora normalmente apenas 1 minuto. É muito mais rápido do que a tecnologia de saco húmido.

Tecnologia de saco húmido

Neste processo, o pó é colocado num molde e selado hermeticamente. Isto ocorre fora do recipiente sob pressão. Depois de encher o molde com pó, o molde é submerso no fluido de pressão dentro do recipiente de pressão. Em seguida, é aplicada uma pressão isostática à superfície externa do molde, comprimindo o pó numa massa sólida.

Este processo não é tão comum como o outro tipo de prensagem isostática a frio. Atualmente, existem mais de 3000 prensas de sacos húmidos em todo o mundo. Estes sacos húmidos têm tamanhos que variam entre os 50 mm e os 2000 mm de diâmetro.

O processamento do material com a tecnologia de sacos húmidos demora entre 5 e 30 minutos. Por conseguinte, é relativamente lento. No entanto, as bombas de grande volume e os mecanismos de carregamento melhorados podem contribuir muito para acelerar o processo.

Processo de prensagem isostática

No processo de prensagem isostática, os produtos são colocados num recipiente fechado cheio de líquido e é aplicada uma pressão igual a cada superfície para aumentar a sua densidade sob alta pressão, obtendo assim as formas pretendidas. As prensas isostáticas são amplamente utilizadas na formação de refractários de alta temperatura, cerâmica, carboneto cimentado, íman permanente de lantânio, material de carbono e pó de metais raros.

Processo de fabrico

Visão geral da prensagem isostática a frio (CIP) e como se consegue uma densidade uniforme num compacto

A prensagem isostática a frio (CIP) é um processo de compactação de pós confinados num molde de elastómero. O molde é colocado numa câmara de pressão e sujeito a alta pressão de todos os lados. Este processo é normalmente utilizado com metalurgia em pó, carbonetos cimentados, materiais refractários, grafite, cerâmica, plásticos e outros materiais. O CIP ajuda a obter uma densidade uniforme no compacto, garantindo uma qualidade e um desempenho consistentes.

Explicação de como não é necessário adicionar lubrificante ao pó, resultando em maiores resistências verdes

No processo de prensagem isostática a frio, não é necessário adicionar lubrificante ao pó. Isto deve-se ao facto de a compactação ser conseguida através da aplicação de pressão de todos os lados. A ausência de lubrificante resulta em maiores resistências verdes, pois não há interferência entre as partículas de pó e o lubrificante. Isto leva a um compacto mais denso com propriedades mecânicas melhoradas.

Detalhes da técnica do saco húmido, incluindo a utilização de fluido pressurizado e um sistema de intensificação/bombeamento

Na técnica de saco húmido da prensagem isostática a frio, o material em pó é colocado num molde ou saco, que é depois hermeticamente fechado. O molde ou saco é submerso num recipiente sob pressão cheio de fluido pressurizado, como óleo ou água. O intensificador ou sistema de bombagem aplica pressão isostática à superfície externa do molde, comprimindo o pó numa massa sólida. Esta técnica é adequada para a produção de várias formas e de pequenas a grandes quantidades, bem como para a prensagem de produtos de grandes dimensões.

Detalhes da técnica de saco seco, incluindo as suas vantagens na automatização do enchimento do saco, compactação e remoção do compacto

Na técnica de saco seco de prensagem isostática a frio, o molde é fixado no recipiente de pressão. O pó é enchido no molde enquanto este ainda se encontra no recipiente de pressão. A pressão isostática do fluido de pressão é então aplicada à superfície externa do molde, comprimindo o pó numa massa sólida. A técnica de saco seco oferece vantagens na automatização do enchimento do saco, compactação e remoção do compacto. É ideal para a produção em massa e pode reduzir significativamente o tempo de processamento em comparação com a técnica de saco húmido.

Materiais utilizados na prensagem isostática

Lista de vários pós que podem ser compactados utilizando CIP, incluindo cerâmica, pós de tungsténio e biletes ferrosos de alta liga

A prensagem isostática, também conhecida como prensagem isostática a frio (CIP), é um processo utilizado para compactar uma variedade de pós em formas sólidas. Este método é amplamente utilizado em várias indústrias devido à sua versatilidade e eficácia. Alguns dos materiais que podem ser compactados utilizando a CIP incluem:

-

Cerâmica: A prensagem isostática é normalmente utilizada para compactar cerâmicas como a alumina, o nitreto de silício, o carboneto de silício e os sialons. Estas cerâmicas são sujeitas a pressão isostática, o que ajuda a reduzir a sua porosidade e a aumentar a sua densidade.

-

Pós de tungsténio: Os pós de tungsténio são outro tipo de material que pode ser compactado utilizando o CIP. Este processo permite a produção de várias formas e tamanhos de componentes de tungsténio.

-

Biletes ferrosos de alta liga: Os biletes ferrosos de alta liga são frequentemente compactados com CIP antes de serem submetidos a prensagem isostática a quente (HIP). Isto ajuda a melhorar a resistência geral e a qualidade do produto final.

![cerâmica, pós de tungsténio e biletes ferrosos de alta liga]()

cerâmica, pós de tungsténio e biletes ferrosos de alta liga

Descrição do modo como uma variedade de cerâmicas, incluindo alumina, nitreto de silício, carboneto de silício e sialons, são submetidas a CIP.

Cerâmicas como a alumina, o nitreto de silício, o carboneto de silício e os sialons são normalmente submetidas a prensagem isostática a frio (CIP) para obter um elevado nível de densidade e resistência. O processo CIP envolve a colocação do pó cerâmico em moldes flexíveis, normalmente feitos de borracha ou elastómeros.

Existem duas técnicas principais utilizadas na CIP: a técnica do saco húmido e a técnica do saco seco. Na técnica do saco húmido, os moldes cheios de pó são imersos em água ou outros líquidos e é aplicada pressão isostática. Este método permite a compactação de formas complexas e mesmo de lingotes de tungsténio com peso até 1 tonelada. Por outro lado, a técnica do saco seco é utilizada para formas mais simples, em que o molde cheio de pó é selado e a compressão ocorre entre o molde e o recipiente sob pressão.

A prensagem isostática aplica uma pressão igual em todas as direcções, resultando numa distribuição uniforme da densidade e numa elevada resistência do lingote. Este processo é particularmente benéfico para cerâmicas com requisitos de alto desempenho e resistência. Permite a produção de peças com características côncavas, ocas e delgadas, bem como outras formas complexas.

Em resumo, a prensagem isostática a frio é um método versátil para compactar vários materiais, incluindo cerâmicas, pós de tungsténio e biletes ferrosos de alta liga. O processo envolve submeter os pós a pressão isostática em moldes flexíveis, resultando em componentes densos e fortes. Cerâmicas como a alumina, o nitreto de silício, o carboneto de silício e os sialons são normalmente compactados utilizando a CIP, permitindo a produção de formas complexas com requisitos de elevado desempenho e resistência.

Capacidades de conceção da prensagem isostática

Discussão sobre como a CIP pode produzir componentes e pré-formas de maior tamanho e complexidade

A prensagem isostática a frio (CIP) é uma tecnologia à base de pó, de forma quase líquida, que permite a produção de componentes metálicos e cerâmicos de maior dimensão e complexidade. Com a CIP, uma variedade de pós, incluindo metais, cerâmicas, plásticos e compósitos, pode ser prensada isostaticamente numa escala comercial. O processo envolve a colocação do pó num molde flexível, que é depois sujeito a alta pressão de todas as direcções, utilizando um meio líquido. Isto permite a produção de componentes e pré-formas que são difíceis ou impossíveis de produzir por outros métodos.

Explicação de como os componentes com rácios comprimento/diâmetro mais longos podem ser produzidos com densidade uniforme ao longo de todo o seu comprimento

Uma das vantagens da CIP é a sua capacidade de produzir componentes com rácios comprimento/diâmetro mais longos, mantendo uma densidade uniforme ao longo de todo o seu comprimento. A pressão exercida pelo fluido durante o processo de prensagem isostática proporciona uma compactação uniforme do pó, resultando numa densidade uniforme dentro da peça compactada. Esta densidade uniforme é crucial para componentes com rácios comprimento/diâmetro mais longos, uma vez que assegura propriedades mecânicas e desempenho consistentes ao longo de todo o comprimento do componente.

Comparação das densidades e resistências verdes dos compactos produzidos com CIP versus compactação por matriz

Em comparação com a compactação por matriz, o CIP oferece a vantagem de obter densidades mais uniformes devido à minimização dos efeitos de fricção. A compactação com matriz depende de matrizes rígidas, o que pode resultar em compactação desigual e variações de densidade dentro da peça compactada. Em contraste, a CIP utiliza moldes flexíveis que permitem que a pressão seja aplicada uniformemente em todas as direcções, reduzindo a fricção e assegurando uma distribuição de densidade mais consistente. Isto resulta em compactos com densidades uniformes mais elevadas e propriedades mecânicas melhoradas.

Detalhes sobre como podem ser produzidas formas complexas de rebaixos e roscas com a CIP

A CIP é particularmente adequada para a produção de formas complexas com rebaixos e roscas. A flexibilidade dos moldes utilizados no CIP permite a criação de geometrias complexas e intrincadas que seriam difíceis ou impossíveis de obter com outros métodos de fabrico. A pressão exercida pelo fluido durante a prensagem isostática garante que o pó preenche todas as características intrincadas do molde, resultando em componentes com formas complexas de corte inferior e roscadas. Esta capacidade faz do CIP um processo valioso para as indústrias que requerem componentes com designs complexos, como a aeroespacial e a automóvel.

Prensagem isostática oferece uma gama de capacidades de conceção que a tornam um processo de fabrico versátil. A capacidade de produzir componentes e pré-formas de maior dimensão e complexidade, de atingir uma densidade uniforme ao longo de todo o comprimento dos componentes e de criar formas complexas de corte inferior e roscado faz da CIP uma opção atractiva para uma variedade de indústrias. Quer se trate de aplicações na indústria aeroespacial, automóvel ou noutros sectores, a prensagem isostática proporciona uma solução rentável para a produção de componentes de alta qualidade com designs complexos.

Produtos relacionados

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

Artigos relacionados

- Prensagem isostática a frio (CIP): Um processo comprovado para o fabrico de peças de elevado desempenho

- Guia completo para moldes de prensagem isostática: Tipos, processos e aplicações

- Prensa Isostática a Frio para Laboratório Elétrico (CIP): Aplicações, benefícios e personalização

- Como as prensas isostáticas melhoram a eficiência do processamento de materiais

- Compreender os princípios básicos da prensagem isostática