Introdução à MPCVD

O que é MPCVD?

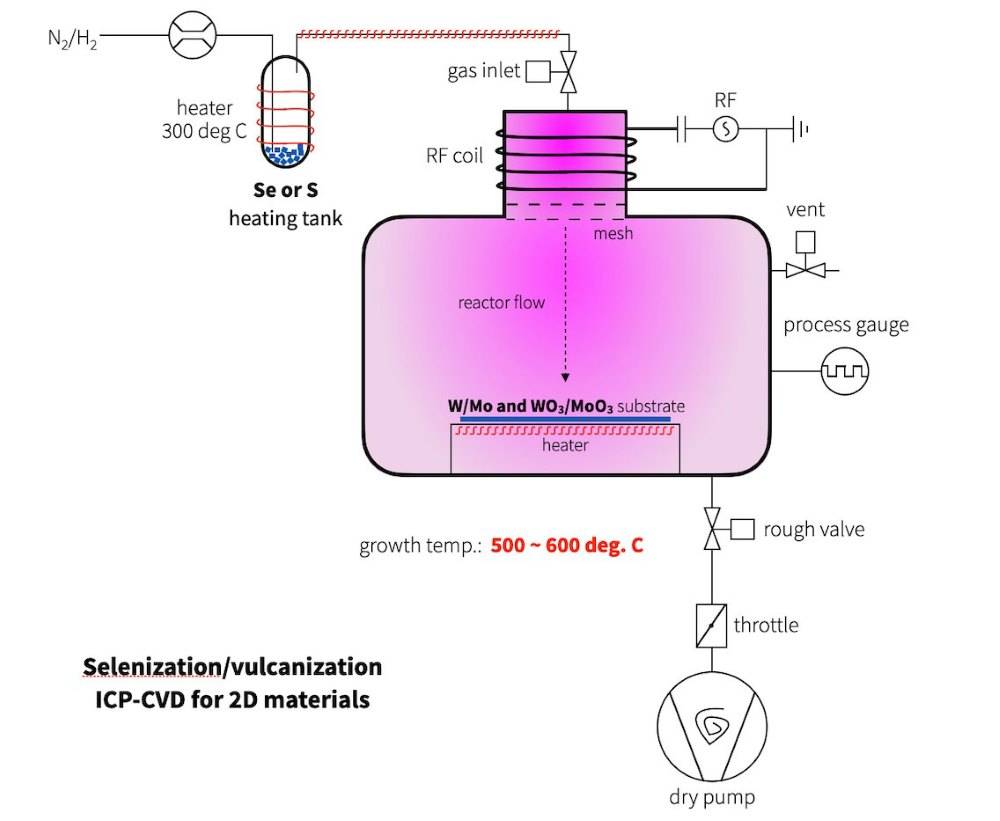

O MPCVD (Microwave Plasma Chemical Vapor Deposition) é um processo sofisticado que utiliza plasma gerado por micro-ondas para depositar materiais de película fina num substrato. Este método envolve vários componentes-chave: um gerador de micro-ondas, uma câmara de reação e um suporte de substrato. O processo começa com a evacuação da câmara para criar um ambiente de vácuo, seguido da introdução de uma mistura de gases. A mistura de gases é então ionizada por micro-ondas, criando um plasma altamente reativo que facilita a deposição de material no substrato.

Uma das caraterísticas de destaque da MPCVD é a sua capacidade de depositar películas de diamante de alta qualidade, que é muito utilizada na rede ANFF. Nesta aplicação, o metano e o hidrogénio são introduzidos no sistema para fazer crescer novas camadas de diamante num substrato semeado com diamante. Equipamentos avançados como o KINTEK podem até introduzir dopantes como boro e nitrogénio, melhorando as propriedades do diamante. O boro, por exemplo, pode criar diamante supercondutor, enquanto as vacâncias de azoto podem produzir fotoluminescência, que é particularmente útil em sistemas de informação quântica.

O sistema MPCVD propriamente dito compreende uma câmara de vácuo onde ocorre o processo de deposição, um gerador de micro-ondas para criar o plasma e um sistema de fornecimento de gás. O gerador de micro-ondas funciona a 2,45 GHz e pode fornecer até 2 kW de potência, assegurando que o plasma permanece altamente reativo. O sistema de fornecimento de gás é regulado por um controlador de fluxo de massa (MFC) calibrado em centímetros cúbicos padrão por minuto (sccm), assegurando um controlo preciso da mistura de gás. A câmara de vácuo mantém uma pressão de 1-10 Torr, o que é ótimo para o processo de deposição.

Como funcionam os dispositivos MPCVD

Os dispositivos MPCVD são sistemas complexos concebidos para produzir películas de diamante de alta qualidade através de um processo meticulosamente controlado. No centro deste processo está a geração de um plasma rico em carbono, que é direcionado para a superfície de um substrato para depositar a película de diamante. O processo é orquestrado por vários componentes que trabalham em harmonia para criar as condições ideais para o crescimento do diamante.

A máquina MPCVD controla meticulosamente o fluxo de vários gases, tais como metano (CH4), hidrogénio (H2), árgon (Ar), oxigénio (O2) e azoto (N2), para a câmara de reação em condições de pressão específicas. Depois de estabilizar o fluxo de gás, um gerador de micro-ondas de estado sólido de 6KW produz micro-ondas que são canalizadas para a câmara através de um guia de ondas. Estas micro-ondas ionizam os gases de reação, transformando-os num estado de plasma. Este plasma forma uma bola brilhante que paira sobre o substrato de diamante, fornecendo a energia necessária para aquecer o substrato até à temperatura ideal para a deposição do diamante.

A alta temperatura do plasma não só facilita o processo de deposição, mas também garante que o substrato permaneça na temperatura exacta necessária para o crescimento de diamantes de alta qualidade. O excesso de calor gerado dentro da câmara é dissipado de forma eficiente por uma unidade de arrefecimento a água, mantendo a estabilidade do sistema e evitando danos térmicos no equipamento.

O MPCVD é um processo sofisticado de deposição de vapor químico (CVD) que utiliza uma fonte de micro-ondas contínua para sustentar um plasma altamente reativo. Este plasma é composto pelos produtos químicos que reagem e pelos catalisadores essenciais, que são cruciais para a formação de películas de diamante. O processo é particularmente favorecido em redes avançadas como a ANFF, onde é utilizado para depositar camadas de diamante. O metano e o hidrogénio são introduzidos no sistema, onde interagem com um substrato semeado de diamante para fazer crescer novos cristais de diamante. Equipamentos avançados como o KINTEK podem até introduzir dopantes, como vacâncias de boro ou azoto, na estrutura de carbono durante o crescimento, melhorando as propriedades do diamante para aplicações específicas, como a supercondutividade ou sistemas de informação quântica.

Componentes dos dispositivos MPCVD

Gerador de plasma de micro-ondas

O Gerador de Plasma de Micro-ondas (MPG) é um componente crítico no processo de Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD), responsável pela ionização de uma mistura de gases para criar um plasma. Operando a uma frequência de 2,45 GHz, este gerador pode fornecer até 2 kW de potência, facilitando a síntese de películas finas de alta qualidade, particularmente películas de diamante.

Principais caraterísticas e aplicações

-

Frequência e potência: O MPG funciona à frequência específica de micro-ondas de 2,45 GHz, que é óptima para gerar as condições de plasma necessárias. Esta gama de frequências assegura uma ionização eficiente da mistura de gases, permitindo a deposição de materiais com elevada pureza e uniformidade.

-

Síntese de materiais: Para além das películas de diamante, o MPG é também utilizado na síntese de vários materiais à base de carbono, incluindo nanotubos de carbono e grafeno. A elevada radiação electromagnética na gama dos GHz permite um controlo preciso do processo de deposição, levando à criação de materiais com propriedades personalizadas.

-

Versatilidade: Embora utilizado principalmente em MPCVD, o MPG pode ser classificado juntamente com outros geradores de plasma, como os geradores de radiofrequência (RF) e de corrente contínua (DC). No entanto, a sua frequência e potência de saída únicas tornam-no particularmente adequado para aplicações que requerem ambientes de plasma de alta energia.

Mecanismo operacional

O MPG funciona dirigindo a energia de micro-ondas para a câmara de reação, onde interage com a mistura de gás introduzida. Esta interação provoca a ionização das moléculas de gás, formando um plasma rico em espécies reactivas. Estas espécies reagem então com o substrato, levando à deposição do material desejado.

Tabela: Comparação de geradores de plasma

| Tipo de plasma | Frequência | Gama de potência | Aplicações |

|---|---|---|---|

| Micro-ondas (MW) | 2,45 GHz | Até 2 kW | Películas de diamante, nanotubos de carbono, grafeno |

| Radiofrequência (RF) | 13,56 MHz | Variável | Vasta gama de materiais, incluindo metais e cerâmicas |

| Corrente contínua (DC) | N/A | Variável | Simples e económico para aplicações básicas de plasma |

Sistema de fornecimento de gás

O sistema de fornecimento de gás desempenha um papel crucial no processo MPCVD, uma vez que introduz a mistura de gás na câmara de vácuo. Este sistema é meticulosamente regulado por um controlador de fluxo de massa (MFC), que é calibrado em centímetros cúbicos padrão por minuto (sccm). O MFC assegura que a mistura de gás é fornecida a caudais precisos, o que é essencial para manter a pressão e a concentração de gás desejadas dentro da câmara.

Para compreender melhor a importância do sistema de fornecimento de gás, considere os seguintes pontos-chave:

-

Controlo de precisão: O MFC permite um controlo preciso do caudal da mistura de gás. Esta precisão é vital para conseguir uma deposição uniforme da película, uma vez que pequenas variações no caudal de gás podem afetar significativamente a qualidade e a espessura da película depositada.

-

Composição da mistura de gases: A mistura de gases inclui normalmente um precursor rico em carbono, como o metano, juntamente com outros gases como o hidrogénio e o árgon. A composição desta mistura pode ser ajustada para adaptar as propriedades da película depositada, tais como a sua pureza, estrutura cristalina e propriedades mecânicas.

-

Compatibilidade com outros sistemas: O sistema de fornecimento de gás deve ser compatível com a câmara de vácuo e o gerador de plasma de micro-ondas. Esta integração assegura que a mistura de gás é introduzida na câmara no momento certo e na proporção correta, facilitando a formação de um plasma estável.

-

Calibração e manutenção: A calibração e a manutenção regulares do MFC são essenciais para manter a sua precisão e fiabilidade. Qualquer desvio na calibração do MFC pode levar a inconsistências no processo de deposição, afectando a qualidade final da película.

Câmara de vácuo

A câmara de vácuo é um componente crítico no processo MPCVD (Microwave Plasma Chemical Vapor Deposition), servindo como ambiente fechado onde o substrato e a mistura de gases são mantidos. Esta câmara foi concebida para manter uma pressão baixa, normalmente entre 1 e 10 Torr, o que é essencial para facilitar o processo de deposição. O ambiente de baixa pressão assegura a dispersão das moléculas de gás, permitindo uma interação eficiente com o plasma de micro-ondas e a subsequente deposição no substrato.

As câmaras de vácuo são concebidas para suportar as mudanças drásticas de pressão que ocorrem durante o processo. São construídas a partir de materiais como ligas de aço e aço inoxidável, que oferecem a resistência e a durabilidade necessárias. Além disso, o design da câmara pode variar, com formas que vão desde cilindros verticais e horizontais a esferas e caixas rectangulares, dependendo dos requisitos específicos do processo de deposição.

No contexto da MPCVD, a câmara de vácuo não só retém o substrato e a mistura de gases, como também desempenha um papel crucial na criação do ambiente controlado necessário para a deposição de películas de alta qualidade. Ao manter os níveis de pressão exactos, a câmara de vácuo assegura que a mistura de gases permanece estável e que o processo de deposição decorre sem problemas, contribuindo, em última análise, para a produção de películas de diamante uniformes e de alta qualidade.

Suporte de substrato

O suporte do substrato é um componente crítico no processo MPCVD, responsável por segurar o substrato de forma segura durante a deposição. O substrato, que pode ser uma pastilha de vidro ou silício, ou mesmo um polímero, metal ou outro material, requer um posicionamento preciso para garantir a deposição eficiente do material alvo. O suporte deve acomodar vários substratos e posicioná-los em estreita proximidade com o material alvo para maximizar a eficiência da deposição.

Para conseguir uma deposição uniforme em toda a superfície do substrato, o suporte foi concebido para rodar os substratos. Este movimento de rotação assegura que o material gerado pelo plasma é distribuído uniformemente, resultando em películas uniformes e de alta qualidade. Além disso, o suporte do substrato deve manter o substrato numa posição estável durante todo o processo de deposição, o que pode ser uma operação delicada, dadas as altas temperaturas envolvidas.

O controlo da temperatura é outra função essencial do suporte do substrato. A temperatura é gerida através do ajuste da posição do plasma em relação ao substrato, e esta é monitorizada através de um termopar para garantir a precisão. Um isolamento térmico adequado é também crucial para evitar flutuações de temperatura, que poderiam afetar negativamente a qualidade da película depositada. A conceção do suporte deve, portanto, incorporar caraterísticas que proporcionem uma gestão térmica robusta, garantindo que o substrato se mantém à temperatura ideal para o processo de deposição.

Vantagens da MPCVD

Descarga não polar

Uma das caraterísticas de destaque do MPCVD é o seu mecanismo de descarga não polar, que reduz significativamente o risco de contaminação em comparação com outros métodos de deposição química de vapor (CVD), como o CVD de filamento quente (HFCVD). No HFCVD, o processo baseia-se em filamentos quentes para ionizar a mistura gasosa, o que pode levar à introdução de impurezas dos próprios filamentos. Esta contaminação pode degradar a qualidade da película depositada.

Em contrapartida, a MPCVD utiliza plasma gerado por micro-ondas, que não necessita de filamentos quentes. Isto elimina o potencial de contaminação relacionada com os fios, garantindo um ambiente de deposição mais limpo. A ausência de fios quentes no processo de geração de plasma significa que o risco de introdução de impurezas é minimizado, levando a filmes de maior pureza e melhor qualidade.

Além disso, a descarga não polar em MPCVD permite um controlo mais preciso das condições do plasma, o que é crucial para manter a integridade do processo de deposição. Este controlo permite a produção de películas uniformes e de alta qualidade com propriedades consistentes, tornando o MPCVD um método preferido para aplicações que exigem elevada pureza e precisão.

Utilização de vários gases

A versatilidade do MPCVD estende-se à sua capacidade de acomodar uma variedade de gases no sistema de reação. Esta capacidade é fundamental para satisfazer os requisitos diversos e específicos de várias aplicações industriais. Ao permitir a introdução de vários gases, o MPCVD pode adaptar o ambiente químico dentro da câmara de vácuo para otimizar o processo de deposição para diferentes materiais e propriedades de película desejadas.

Por exemplo, a utilização de vários gases pode melhorar o controlo da espessura da película, da pureza e da qualidade dos cristais. Isto é conseguido através da regulação precisa das concentrações de diferentes gases para influenciar a dinâmica de crescimento e as caraterísticas da película resultante. Um exemplo comum é a utilização de metano (CH₄) como gás precursor para a deposição de diamante, combinado com hidrogénio (H₂) para estabilizar o plasma e melhorar a qualidade da película. Além disso, podem ser introduzidos gases como o árgon (Ar) para modificar as propriedades do plasma e afinar ainda mais o processo de deposição.

| Tipo de gás | Função | Exemplo Utilização |

|---|---|---|

| Metano (CH₄) | Precursor para deposição de diamante | Películas de diamante de elevada pureza |

| Hidrogénio (H₂) | Estabilização do plasma | Melhoria da qualidade da película |

| Árgon (Ar) | Modificação do plasma | Ajuste fino dos parâmetros de deposição |

A capacidade de utilizar vários gases não só alarga o âmbito das aplicações MPCVD, como também permite uma maior flexibilidade na otimização do processo. Esta adaptabilidade torna o MPCVD uma ferramenta poderosa na produção de películas finas de alta qualidade e personalizadas para uma vasta gama de necessidades industriais.

Controlo estável da temperatura de reação

A obtenção de um controlo estável da temperatura de reação na Deposição de Vapor Químico por Plasma de Micro-ondas (MPCVD) é fundamental para o crescimento bem sucedido de películas de diamante de alta qualidade. Esta estabilidade é gerida principalmente através da regulação precisa da potência de micro-ondas, que influencia diretamente a energia do plasma e, consequentemente, a temperatura da reação. O mecanismo de controlo é complexo, envolvendo ajustes em tempo real para garantir que a temperatura se mantém dentro de um intervalo estreito e ótimo.

Uma das principais vantagens desta estabilidade é a prevenção de problemas como o desprendimento de sementes de cristal. As sementes de cristal, que são pequenas partículas de diamante utilizadas como locais de nucleação para o crescimento da película, requerem um ambiente consistente para aderir corretamente. Flutuações na temperatura podem levar a tensões térmicas, fazendo com que essas sementes se desprendam e, assim, interrompam o crescimento uniforme da película de diamante. Ao manter uma temperatura constante, os sistemas MPCVD garantem que as sementes de cristal permaneçam firmemente aderidas, facilitando a deposição contínua e uniforme das camadas de diamante.

O controlo da temperatura no MPCVD não se destina apenas a evitar resultados negativos. Ele também desempenha um papel crucial no aumento da eficiência e da qualidade gerais do processo de deposição. Por exemplo, a manutenção de uma temperatura estável garante que os precursores de gás sejam ionizados uniformemente, levando a uma distribuição mais consistente de átomos de carbono no substrato. Esta uniformidade é essencial para produzir películas de diamante de alta pureza e sem defeitos, que são muito procuradas para várias aplicações industriais.

Plasma de descarga estável em grandes áreas

A obtenção de um plasma de descarga estável numa grande área é um aspeto fundamental do processo de Deposição de Vapor Químico por Plasma de Micro-ondas (MPCVD), particularmente para a produção de películas de diamante de alta qualidade e de grandes dimensões. Esta estabilidade é meticulosamente gerida através do ajuste estratégico da estrutura da câmara e do controlo preciso da potência e da pressão dentro do sistema.

Factores-chave para a obtenção de um plasma estável de grande área

-

Otimização da estrutura da câmara:

- A conceção da câmara de vácuo desempenha um papel fundamental na manutenção da estabilidade do plasma. As geometrias avançadas da câmara, tais como as que possuem deflectores internos optimizados ou superfícies reflectoras, podem ajudar a distribuir o plasma uniformemente por uma área maior.

- Exemplo: Uma câmara com deflectores estrategicamente colocados pode evitar pontos quentes de plasma, assegurando uma distribuição mais uniforme da energia.

-

Controlo da potência e da pressão:

- A potência fornecida pelo gerador de micro-ondas tem de ser cuidadosamente regulada para sustentar o plasma sem o fazer oscilar ou entrar em colapso. Isto envolve o ajuste fino da frequência de micro-ondas e da potência de saída para corresponder aos requisitos específicos da mistura de gás e do substrato.

- Gestão da pressão: É essencial manter a gama de pressão óptima (normalmente entre 1-10 Torr). As pressões mais altas podem levar à instabilidade do plasma, enquanto que as pressões mais baixas podem não fornecer densidade de gás suficiente para uma deposição efectiva.

Impacto na Qualidade do Filme de Diamante

- Uniformidade: Um plasma estável de grande área garante que a película de diamante cresça uniformemente em todo o substrato, reduzindo a probabilidade de defeitos como limites de grãos ou espessura não uniforme.

- Qualidade do Cristal: O ambiente controlado fornecido por um plasma estável ajuda na formação de cristais de diamante de alta pureza, que são essenciais para aplicações que exigem propriedades mecânicas, térmicas e ópticas superiores.

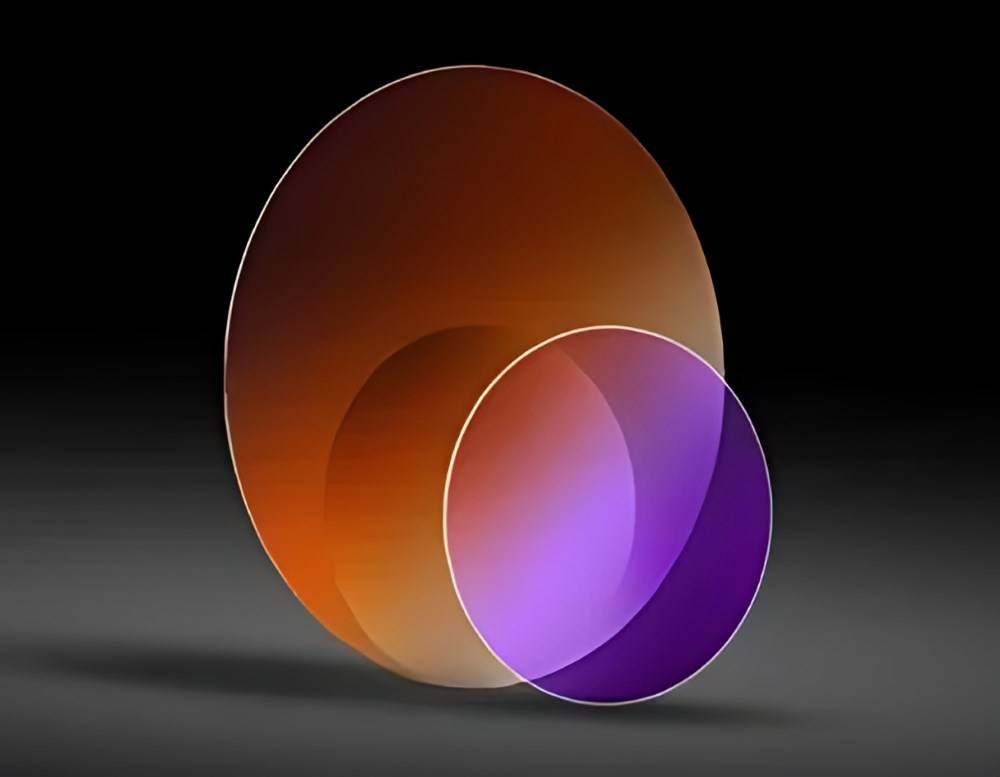

- Produção em grande escala: Esta estabilidade é particularmente importante para aplicações industriais em que são necessárias películas de diamante de grandes dimensões, como em ferramentas de corte, componentes ópticos e dispositivos electrónicos.

Aplicações práticas

- Ferramentas industriais: As películas de diamante de alta qualidade produzidas por MPCVD com plasma estável de grande área são utilizadas em ferramentas de corte e abrasivos, onde a sua durabilidade e dureza são fundamentais.

- Componentes ópticos: A uniformidade e a pureza das películas de diamante tornam-nas ideais para componentes ópticos, como lentes e janelas, onde a transparência e a condutividade térmica são fundamentais.

Em resumo, a capacidade de gerar e manter um plasma de descarga estável numa grande área é a pedra angular do processo MPCVD, permitindo a produção de películas de diamante de alta qualidade e de grandes dimensões que satisfazem as exigências rigorosas de várias aplicações industriais e científicas.

Controlo da espessura da película, da pureza e da qualidade do cristal

O processo MPCVD destaca-se pela sua capacidade de controlar meticulosamente os principais atributos da película, como a espessura, a pureza e a qualidade do cristal. Esta precisão é fundamental para produzir películas de diamante que não são apenas uniformes, mas também da mais alta qualidade. Os mecanismos de controlo são multifacetados, envolvendo a regulação precisa da potência de micro-ondas, taxas de fluxo de gás e condições da câmara de reação.

Por exemplo, a espessura da película depositada pode ser regulada com precisão, ajustando a duração do processo de deposição e a concentração dos gases precursores. Isto assegura que o produto final satisfaz os requisitos específicos de várias aplicações industriais, desde a microeletrónica à ótica.

Além disso, a pureza da película de diamante é mantida através da seleção e gestão cuidadosas da mistura de gases. Ao utilizar gases de elevada pureza, como o metano, a MPCVD minimiza a incorporação de impurezas, que podem degradar as propriedades da película. Este elevado nível de pureza é crucial para aplicações em que a condutividade eletrónica ou térmica do material é fundamental.

A qualidade do cristal, caracterizada pela ausência de defeitos e pela presença de uma estrutura de rede bem ordenada, é outra área em que a MPCVD demonstra as suas capacidades. Técnicas como a difração de raios X (XRD) e a espetroscopia Raman são utilizadas para monitorizar e garantir a integridade cristalina das películas depositadas. Estes métodos fornecem informações valiosas sobre as propriedades estruturais e químicas da película, permitindo um refinamento contínuo dos parâmetros de deposição.

Versatilidade e respeito pelo ambiente

A adaptabilidade do MPCVD vai para além da sua capacidade de depositar películas numa vasta gama de substratos, incluindo metais, cerâmicas e compósitos. Esta flexibilidade é atribuída à sua descarga não polar, que minimiza os riscos de contaminação associados a fios quentes, um problema comum noutros métodos CVD. A capacidade do processo de utilizar vários gases aumenta ainda mais a sua versatilidade, satisfazendo com precisão diversos requisitos industriais.

Além disso, o MPCVD distingue-se pelos seus atributos ecológicos. Operando a temperaturas mais baixas em comparação com os métodos convencionais, o MPCVD reduz o consumo de energia e minimiza o stress térmico nos substratos. Esta menor pegada térmica não só aumenta a segurança, como também contribui para um processo de fabrico mais sustentável. A utilização eficiente da energia e a necessidade reduzida de operações a alta temperatura fazem do MPCVD uma escolha ambientalmente consciente, alinhando-se com as exigências industriais modernas de tecnologias ecológicas.

Factores que afectam o processo de crescimento MPCVD

Temperatura

A temperatura desempenha um papel fundamental no processo de Deposição de Vapor Químico por Plasma de Micro-ondas (MPCVD), influenciando significativamente as taxas de reação e a prevenção da formação de compostos indesejados. O controlo preciso da temperatura é essencial para garantir que as reacções químicas desejadas ocorrem de forma eficiente, minimizando simultaneamente o risco de produção de subprodutos indesejáveis. Esta gestão meticulosa da temperatura é conseguida através da regulação cuidadosa da potência de micro-ondas e do posicionamento do plasma dentro da câmara de reação.

No contexto da MPCVD, a temperatura do suporte do substrato é um parâmetro crítico que deve ser monitorizado e controlado de perto. Isto é normalmente conseguido utilizando um termopar, que fornece dados em tempo real sobre a temperatura do substrato. Ao manter o substrato a uma temperatura óptima, o processo MPCVD pode obter uma deposição uniforme da película, conduzindo a estruturas cristalinas de alta qualidade.

Além disso, a temperatura dentro da câmara de vácuo também deve ser cuidadosamente gerida. O plasma gerado pela energia de micro-ondas aquece a mistura de gases e este calor deve ser distribuído uniformemente para evitar pontos quentes localizados que poderiam levar a uma deposição não uniforme. O equilíbrio entre o aquecimento e o arrefecimento dentro da câmara é crucial para manter um ambiente estável que conduza ao crescimento de películas de alta qualidade.

Pressão

A regulação da pressão é um aspeto crítico do processo MPCVD, desempenhando um papel fundamental para garantir a qualidade e a uniformidade das películas depositadas. A pressão dentro da câmara de vácuo deve ser meticulosamente controlada para evitar a formação de subprodutos indesejáveis e para facilitar o fornecimento uniforme de vapor ao substrato.

Considerações chave no controlo da pressão

-

Prevenção de subprodutos:

- Impurezas: Níveis de pressão inadequados podem levar à incorporação de impurezas no filme, comprometendo a sua pureza e integridade estrutural.

- Eficiência da reação: A pressão ideal garante que as reacções químicas se processem de forma eficiente, minimizando a formação de compostos indesejados que possam afetar as propriedades da película.

-

Fornecimento uniforme de vapor:

- Consistência: A manutenção de um gradiente de pressão preciso assegura que os precursores vaporizados são uniformemente distribuídos pelo substrato, conduzindo a uma espessura e qualidade consistentes da película.

- Cobertura do substrato: O fornecimento uniforme de vapor é essencial para obter uma cobertura completa do substrato, o que é crucial para aplicações que requerem películas de grandes áreas.

Implicações práticas

- Gama de pressões: A pressão na câmara MPCVD varia normalmente entre 1 e 10 Torr, uma gama estreita que requer mecanismos de controlo precisos.

- Monitorização e ajuste: A monitorização contínua e os ajustes em tempo real são necessários para manter a pressão desejada, muitas vezes facilitados por sensores avançados e sistemas de controlo automatizados.

Ao gerir cuidadosamente a pressão, o MPCVD pode produzir películas uniformes de alta qualidade com o mínimo de defeitos, tornando-o um método preferido para aplicações que exigem propriedades materiais superiores.

Caudal de gás

O caudal de gás é um parâmetro fundamental no processo MPCVD (Microwave Plasma Chemical Vapor Deposition), influenciando diretamente o fornecimento de precursores ao substrato. Este fator desempenha um papel crucial na determinação da espessura e da qualidade da película depositada. A mistura de gás, normalmente constituída por metano e hidrogénio, é introduzida na câmara de vácuo através de um sistema de fornecimento de gás regulado. Este sistema é calibrado através de um controlador de fluxo de massa (MFC), que mede o caudal em centímetros cúbicos padrão por minuto (sccm).

O controlo do caudal de gás é essencial por várias razões:

-

Espessura uniforme da película: Um caudal de gás consistente assegura que o material precursor é distribuído uniformemente pelo substrato, conduzindo a uma espessura uniforme da película. Quaisquer flutuações no caudal podem resultar em variações na espessura da película, afectando a qualidade geral da camada depositada.

-

Qualidade da película: A qualidade da película depositada, incluindo a sua pureza e estrutura cristalina, é significativamente influenciada pelo caudal de gás. Um controlo adequado garante que as moléculas precursoras são eficientemente ionizadas e depositadas no substrato, minimizando a formação de subprodutos indesejados e melhorando a integridade estrutural da película.

-

Cinética de reação: O caudal de gás também afecta a cinética da reação no plasma. Um caudal bem regulado ajuda a manter as condições ideais do plasma, facilitando as reacções químicas desejadas e evitando a formação de fases de carbono não diamantadas.

Concentração de precursores

A concentração do precursor em MPCVD (Microwave Plasma Chemical Vapor Deposition) desempenha um papel fundamental na determinação da qualidade e quantidade do material depositado no substrato. Este parâmetro influencia diretamente a espessura, a pureza e a qualidade dos cristais da película, tornando o controlo preciso essencial para obter os melhores resultados de deposição.

Para compreender melhor o impacto da concentração de precursores, considere os seguintes factores:

- Espessura da película: As concentrações mais elevadas de precursores resultam geralmente em películas mais espessas, enquanto as concentrações mais baixas produzem películas mais finas. Esta relação é crucial para aplicações que exigem espessuras de película específicas.

- Pureza e qualidade dos cristais: A concentração de precursores pode afetar a pureza do material depositado. As concentrações excessivas podem levar à incorporação de impurezas, enquanto que as concentrações óptimas garantem películas de elevada pureza e qualidade.

- Taxa de deposição: A taxa a que o material é depositado no substrato é diretamente proporcional à concentração do precursor. O controlo desta taxa é vital para conseguir uma deposição uniforme no substrato.

| Concentração de Precursor | Espessura da película | Pureza | Qualidade do cristal | Taxa de deposição |

|---|---|---|---|---|

| Baixa | Fina | Alta | Alta | Lenta |

| Ótimo | Moderado | Alta | Alta | Moderado |

| Alta | Espesso | Baixa | Baixa | Rápida |

Em resumo, a concentração do precursor é uma variável crítica que deve ser meticulosamente controlada para obter as propriedades de película desejadas. O equilíbrio deste parâmetro assegura não só a deposição da quantidade correta de material, como também mantém a integridade e a qualidade do produto final.

Fonte e tipo de gás

A escolha da fonte e do tipo de gás é crucial no processo de Deposição de Vapor Químico por Plasma de Micro-ondas (MPCVD), uma vez que influencia diretamente a qualidade e as propriedades da película depositada. O metano (CH₄) é o gás preferido para MPCVD devido à sua capacidade de produzir películas de diamante de alta pureza com uma estrutura semelhante ao diamante. A composição rica em carbono do metano assegura que a película depositada imita de perto as propriedades do diamante natural, incluindo a dureza, a condutividade térmica e a transparência ótica.

No entanto, também podem ser utilizados outros gases no processo MPCVD para obter resultados específicos. Por exemplo, o hidrogénio (H₂) é frequentemente misturado com metano para melhorar o processo de ionização e estabilizar o plasma. Esta mistura ajuda a quebrar as moléculas de metano de forma mais eficiente, levando a um processo de deposição mais controlado. Além disso, podem ser introduzidos gases como o árgon (Ar) para modificar as caraterísticas do plasma, tais como a sua densidade e temperatura, afectando assim a taxa de crescimento e a qualidade da película.

| Tipo de gás | Utilização principal | Benefícios |

|---|---|---|

| Metano (CH₄) | Películas de diamante de alta pureza | Estrutura tipo diamante, excelentes propriedades |

| Hidrogénio (H₂) | Estabilização do plasma, melhorando a ionização | Deposição controlada, eficiência melhorada |

| Árgon (Ar) | Modificação das caraterísticas do plasma | Ajuste da taxa de crescimento, influenciando a qualidade da película |

A flexibilidade na seleção de gases permite que o MPCVD satisfaça uma vasta gama de aplicações industriais, desde a eletrónica à ótica, adaptando a mistura de gases para satisfazer requisitos específicos. Esta versatilidade é uma vantagem significativa do processo MPCVD, permitindo a produção de películas de alta qualidade com propriedades personalizadas.

Comparação com outros métodos CVD

Taxas de deposição mais rápidas

O MPCVD (Microwave Plasma Chemical Vapor Deposition) destaca-se entre outros métodos CVD pelas suas taxas de deposição notavelmente mais rápidas. Esta eficiência é atribuída principalmente à geração altamente eficaz de plasma de micro-ondas, um componente crítico do processo MPCVD. O gerador de plasma de micro-ondas, que funciona a uma frequência de 2,45 GHz e tem capacidade para fornecer até 2 kW de potência, ioniza a mistura gasosa com uma precisão e velocidade notáveis. Este processo de ionização rápida acelera significativamente a deposição de materiais de película fina no substrato.

O plasma de alta energia produzido pela ionização por micro-ondas não só melhora a cinética da reação, como também assegura uma distribuição mais uniforme das espécies reactivas pela superfície do substrato. Esta uniformidade é crucial para obter uma espessura e qualidade consistentes da película. Além disso, o ambiente controlado no interior da câmara de vácuo, mantido a pressões entre 1-10 Torr, facilita ainda mais estas taxas de deposição rápidas, minimizando os subprodutos indesejados e assegurando que os gases reactivos chegam eficazmente ao substrato.

Em comparação com outras técnicas de CVD, a capacidade da MPCVD para lidar com vários gases e manter temperaturas de reação estáveis aumenta a sua eficiência. A utilização de metano, um gás preferido pela sua elevada pureza e estrutura tipo diamante, juntamente com outros gases adaptados a necessidades industriais específicas, sublinha a versatilidade e a eficácia da MPCVD na produção rápida de películas de elevada qualidade. Esta combinação de factores faz do MPCVD a escolha ideal para as indústrias que exigem processos de deposição de películas rápidos e de alta qualidade.

Filmes de alta qualidade

Os processos MPCVD são reconhecidos pela sua capacidade de produzir películas com uma uniformidade excecional e uma adesão robusta ao substrato. Isto é conseguido através do controlo preciso de vários parâmetros-chave, incluindo a temperatura, a pressão e os caudais de gás, que coletivamente garantem a deposição de películas de alta qualidade.

Uma das caraterísticas de destaque do MPCVD é a sua capacidade de manter um ambiente de reação estável. Esta estabilidade é crucial para a distribuição uniforme do material depositado no substrato, conduzindo a películas com propriedades consistentes. O plasma de descarga estável de grande área, facilitado pelo ajuste da estrutura da câmara e pelo controlo da potência e da pressão, desempenha um papel fundamental a este respeito.

Para além disso, a versatilidade da MPCVD na utilização de múltiplos gases permite propriedades de película personalizadas, satisfazendo as diversas necessidades de várias aplicações industriais. Esta flexibilidade, combinada com as temperaturas de funcionamento mais baixas em comparação com outros métodos CVD, torna a MPCVD não só eficiente, mas também amiga do ambiente.

Temperaturas de funcionamento mais baixas

O MPCVD (Microwave Plasma Chemical Vapor Deposition) opera a temperaturas significativamente mais baixas em comparação com outros métodos CVD, o que é particularmente vantajoso para materiais sensíveis à temperatura. Esta faixa de temperatura mais baixa é alcançada através da transferência eficiente de energia de micro-ondas para a mistura de gases, resultando na formação de um plasma sem a necessidade de energia térmica excessivamente alta.

A temperatura durante o processo MPCVD é normalmente mantida entre 600°C e 900°C, o que é notavelmente mais baixo do que as temperaturas exigidas nos processos CVD tradicionais, que frequentemente excedem os 1000°C. Esta redução de temperatura oferece vários benefícios:

-

Preservação da integridade do substrato: Os substratos sensíveis à temperatura, como os polímeros ou determinados metais, podem manter a sua integridade estrutural e química sem sofrerem degradação térmica. Isto é crucial para aplicações em que as propriedades do substrato devem permanecer inalteradas.

-

Eficiência energética: Temperaturas de funcionamento mais baixas traduzem-se num menor consumo de energia, tornando o processo MPCVD mais eficiente em termos energéticos e económicos. Esta eficiência é particularmente benéfica em ambientes industriais onde é necessária uma produção em grande escala.

-

Respeito pelo ambiente: A carga térmica reduzida não só reduz o consumo de energia, como também minimiza a emissão de gases com efeito de estufa e outros poluentes associados a processos a alta temperatura. Isto faz do MPCVD uma opção mais sustentável do ponto de vista ambiental.

-

Maior controlo das propriedades da película: A capacidade de operar a temperaturas mais baixas permite um controlo mais preciso do processo de deposição, possibilitando a produção de películas de alta qualidade com espessura, pureza e qualidade cristalina uniformes. Este controlo é essencial para aplicações que requerem propriedades de película específicas, como nas indústrias eletrónica e ótica.

Configuração complexa

Os sistemas MPCVD exigem uma configuração sofisticada, o que frequentemente se traduz em custos iniciais mais elevados em comparação com outros métodos CVD. A complexidade resulta da interação intrincada de vários componentes-chave:

- Gerador de plasma de micro-ondas: Operando a 2,45 GHz e capaz de fornecer até 2 kW de potência, este componente é essencial para ionizar a mistura de gases e gerar o plasma necessário para a deposição.

- Sistema de fornecimento de gás: Este sistema introduz a mistura de gás na câmara de vácuo, regulada por um controlador de fluxo de massa calibrado em centímetros cúbicos padrão por minuto (sccm).

- Câmara de vácuo: Esta câmara contém o substrato e a mistura de gás, mantendo uma pressão de 1-10 Torr para facilitar o processo de deposição.

- Suporte de substrato: Este componente mantém o substrato durante a deposição, sendo o controlo da temperatura conseguido através do ajuste da posição do plasma e monitorizado através de um termopar.

A integração destes componentes requer engenharia de precisão e calibração, o que contribui para o aumento do custo. Além disso, a necessidade de manutenção e calibração contínuas para garantir um desempenho ótimo aumenta ainda mais os custos operacionais. Apesar destes desafios, a qualidade superior das películas produzidas por MPCVD justifica o investimento em muitas aplicações industriais.

Danos no substrato

O plasma de micro-ondas, embora altamente eficaz na deposição de películas finas, pode colocar desafios significativos no que respeita à compatibilidade do substrato. Alguns substratos podem sofrer danos térmicos ou químicos devido às condições intensas do ambiente de plasma. Esta limitação pode restringir a gama de materiais que podem ser utilizados com MPCVD, afectando assim a sua versatilidade global.

Por exemplo, os substratos que não são termicamente estáveis ou que têm baixa resistência às reacções químicas podem degradar-se sob as altas temperaturas e as espécies reactivas presentes no plasma. Esta degradação pode manifestar-se sob a forma de erosão da superfície, alterações das propriedades do material ou mesmo a falha total do substrato. Estes problemas são particularmente acentuados com materiais sensíveis à temperatura ou com aqueles que reagem desfavoravelmente com os gases do plasma.

Além disso, o ambiente de alta energia do plasma de micro-ondas pode induzir tensões no substrato, levando a danos mecânicos, como fissuras ou delaminação. Estas tensões mecânicas resultam frequentemente dos ciclos rápidos de aquecimento e arrefecimento registados durante o processo de deposição. Consequentemente, a seleção de substratos adequados torna-se crucial para atenuar estes riscos e garantir o êxito da aplicação da tecnologia MPCVD.

Conclusão

Resumo das vantagens da MPCVD

O MPCVD (Microwave Plasma Chemical Vapor Deposition) destaca-se como um método superior para a produção de películas de diamante devido ao seu conjunto único de vantagens. Ao contrário dos métodos convencionais, como o HFCVD e o DC-PJ CVD, o MPCVD evita a contaminação por fios quentes, garantindo a pureza das películas de diamante. Isto é conseguido através do seu mecanismo de descarga não polar, que elimina o risco de contaminação que pode ocorrer com outros métodos.

Uma das principais vantagens do MPCVD é a sua capacidade de utilizar vários gases no sistema de reação. Essa versatilidade permite a personalização da mistura de gases para atender a diversas necessidades industriais, seja para diamantes de alta pureza ou aplicações especializadas. O processo também apresenta um controlo estável da temperatura, permitindo um ajuste suave e contínuo da potência de micro-ondas. Essa estabilidade evita problemas como o desprendimento de sementes de cristal, que pode ser um problema com outros métodos de CVD.

O método MPCVD é excelente na geração de um plasma de descarga estável numa grande área. Isto é crucial para a produção de películas de diamante de alta qualidade e de grandes dimensões. Ajustando cuidadosamente a estrutura da câmara e controlando a potência e a pressão, o MPCVD consegue uma distribuição uniforme do plasma, o que é essencial para a deposição uniforme de películas de diamante.

Além disso, a MPCVD oferece um controlo preciso das propriedades da película, incluindo a espessura, a pureza e a qualidade do cristal. Este nível de controlo permite a produção de películas de diamante uniformes e de alta qualidade, que são muito procuradas para várias aplicações industriais. O processo também é mais eficiente em termos de energia em comparação com o método HPHT (Alta Pressão e Alta Temperatura), consumindo menos energia e facilitando a produção de diamantes maiores.

Produtos relacionados

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD