Caraterísticas estruturais dos fornos de vácuo

Estrita vedação a vácuo

No domínio da metalurgia do pó, a sinterização ou o tratamento térmico de produtos metálicos é meticulosamente conduzido num forno de vácuo fechado. Este processo exige um empenho inabalável na manutenção do vácuo de funcionamento do forno, uma tarefa que depende dos mais rigorosos protocolos de selagem a vácuo. A integridade deste vácuo é fundamental, uma vez que influencia diretamente a qualidade e a consistência dos produtos finais.

Para sublinhar a importância da selagem a vácuo, considere os seguintes pontos-chave:

-

Mecanismos de selagem: O forno de vácuo utiliza mecanismos de vedação avançados, tais como juntas metálicas e vedantes de cerâmica-metal, para evitar qualquer fuga de ar para o sistema. Estes mecanismos são concebidos para suportar temperaturas elevadas e tensões mecânicas, garantindo que o vácuo se mantém estável durante todo o processo.

-

Compatibilidade de materiais: Os materiais utilizados na construção do forno de vácuo, particularmente os que estão em contacto direto com o ambiente de vácuo, são cuidadosamente escolhidos pela sua baixa pressão de vapor e resistência à oxidação. Isto assegura que o forno permanece livre de contaminantes que possam comprometer o vácuo.

-

Monitorização contínua: Os fornos de vácuo modernos estão equipados com sistemas de monitorização sofisticados que monitorizam continuamente o nível de vácuo. Qualquer desvio do vácuo desejado é imediatamente detectado, permitindo a adoção imediata de medidas corretivas. Esta abordagem proactiva garante que o processo se mantém dentro dos parâmetros ideais.

-

Garantia de qualidade: Os rigorosos requisitos de selagem a vácuo não são apenas uma necessidade técnica, mas também um aspeto crítico da garantia de qualidade. Ao manter um vácuo perfeito, o forno elimina o risco de oxidação e contaminação, que são problemas comuns nos fornos convencionais. Isto resulta em produtos de maior qualidade com propriedades mecânicas superiores.

Em resumo, a estrita vedação a vácuo em fornos de vácuo é uma pedra angular do processo de metalurgia do pó. Não só assegura a integridade do ambiente de vácuo, como também melhora significativamente a qualidade e a fiabilidade dos produtos metálicos finais.

Materiais de aquecimento e isolamento

Os fornos de resistência a vácuo empregam materiais especializados que podem suportar temperaturas extremas enquanto mantêm baixas pressões de vapor. Os principais materiais utilizados nestes fornos incluem o tungsténio, o molibdénio, o tântalo e a grafite. Estes materiais são escolhidos pela sua excecional resistência térmica e baixa reatividade, o que os torna ideais para aplicações a altas temperaturas num ambiente de vácuo.

Ao contrário dos fornos de resistência convencionais, estes materiais não são adequados para condições atmosféricas devido à sua propensão para a oxidação. A oxidação pode degradar significativamente o seu desempenho e vida útil, tornando-os impraticáveis para utilização em fornos que funcionam sob pressão atmosférica normal. Por conseguinte, os requisitos únicos dos fornos de vácuo requerem a utilização destes materiais resistentes a altas temperaturas e de baixa pressão de vapor para garantir um funcionamento eficiente e fiável.

| Material | Resistência térmica | Baixa pressão de vapor | Sensibilidade à oxidação |

|---|---|---|---|

| Tungsténio | Muito alta | Muito baixa | Alta |

| Molibdénio | Alto | Baixo | Elevada |

| Tântalo | Alto | Baixa | Alta |

| Grafite | Alta | Baixa | Alta |

A seleção destes materiais é crucial para manter a integridade do forno e garantir a qualidade dos produtos nele processados. A sua capacidade de funcionar eficazmente num ambiente de vácuo sem oxidar torna-os indispensáveis para as aplicações avançadas de fornos de vácuo na metalurgia do pó e noutros processos de alta temperatura.

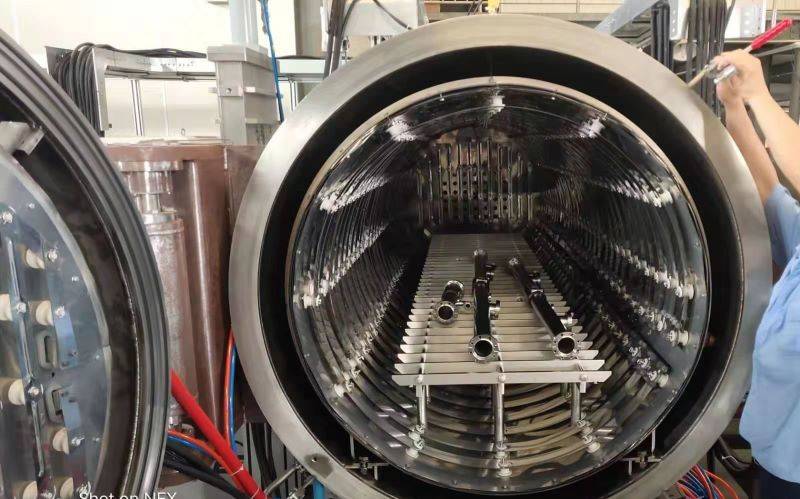

Dispositivo de arrefecimento

O dispositivo de arrefecimento num forno de vácuo desempenha um papel crucial na manutenção da integridade estrutural e da eficiência operacional dos principais componentes. Especificamente, elementos como o revestimento do forno, a cobertura do forno e os dispositivos de exportação do elemento de aquecimento elétrico são submetidos a tensões térmicas rigorosas durante o funcionamento. Para atenuar estas tensões e evitar a deformação térmica, estes componentes estão equipados com sistemas de arrefecimento a água.

O arrefecimento a água é essencial por várias razões:

-

Prevenir a deformação: O calor intenso gerado durante os processos de sinterização ou tratamento térmico pode causar uma expansão térmica significativa. O arrefecimento a água ajuda a dissipar este calor, evitando que os componentes se deformem sob altas temperaturas.

-

Assegurar a longevidade dos anéis de vedação a vácuo: O anel de vedação a vácuo é fundamental para manter o vácuo de funcionamento do forno. A exposição prolongada a temperaturas elevadas pode degradar as propriedades do material do anel de vedação, provocando fugas e comprometendo o ambiente de vácuo. O arrefecimento por água ajuda a prolongar a vida útil do anel de vedação, mantendo-o num intervalo de temperatura controlável.

-

Manutenção da eficiência operacional: Ao arrefecer eficazmente os componentes do forno, a eficiência operacional global é mantida. Isto assegura que o forno pode continuar a funcionar com um desempenho máximo sem o risco de danos térmicos nas suas peças críticas.

Em resumo, o sistema de arrefecimento a água é indispensável para o funcionamento correto de um forno de vácuo, protegendo contra a deformação térmica e assegurando a longevidade dos componentes vitais.

Baixa tensão e alta corrente

Para evitar a ocorrência de descargas incandescentes e descargas de arco, os fornos de vácuo são concebidos para funcionar com baixa tensão, normalmente não excedendo 80-100 V. Esta definição de baixa tensão é crucial, uma vez que minimiza o risco de descargas eléctricas que poderiam danificar o forno e os materiais a serem processados. Juntamente com esta baixa tensão, os fornos de vácuo utilizam uma corrente elevada para garantir um aquecimento eficiente dos materiais.

A conceção dos fornos de vácuo inclui medidas específicas para mitigar os riscos associados às descargas eléctricas. Uma dessas medidas é evitar peças com pontas, que são conhecidas por concentrarem campos eléctricos e podem provocar descargas. Além disso, é essencial manter um espaçamento adequado entre os eléctrodos. Este espaçamento é cuidadosamente calibrado para equilibrar a necessidade de um fluxo de corrente eficaz com a prevenção de arcos eléctricos.

| Parâmetro | Descrição |

|---|---|

| Gama de tensão | 80-100 V |

| Nível de corrente | Alta |

| Medidas de conceção | Evitar peças de ponta, espaçamento adequado entre eléctrodos |

| Objetivo | Prevenir a descarga luminescente e a descarga por arco |

Estas caraterísticas de conceção garantem que o forno de vácuo funciona de forma segura e eficiente, suportando as condições precisas e controladas necessárias para os processos de metalurgia do pó.

Funções dos fornos de vácuo

Tratamento térmico a vácuo

O tratamento térmico a vácuo é um processo sofisticado que envolve o aquecimento de metais a temperaturas extremas num ambiente controlado e sem ar. Este método utiliza uma câmara de vácuo com uma pressão absoluta significativamente inferior à da atmosfera normal, criando um ambiente inerte que impede quaisquer reacções químicas com o metal. Neste processo, as peças metálicas são colocadas numa câmara hermeticamente fechada, onde um sistema de bombagem de vácuo remove a maior parte do ar, assegurando que não estão presentes quaisquer elementos reactivos.

As peças são então aquecidas a temperaturas tão elevadas como 1.316°C (2.400°F) a um ritmo cuidadosamente controlado. A duração desta fase de aquecimento, conhecida como "tempo de imersão", varia consoante os requisitos específicos da peça e o tipo de metal que está a ser tratado. Este período pode variar de três a 24 horas e é meticulosamente controlado por um computador para garantir a consistência e a uniformidade dos tratamentos.

Uma das principais vantagens do tratamento térmico a vácuo é o facto de as peças saírem prontas para outros processos de conformação sem qualquer descamação ou descoloração. Para além disso, não requerem qualquer limpeza adicional, simplificando o processo de produção. Para alcançar estes benefícios, a câmara de vácuo é normalmente preenchida com gás árgon após a remoção do oxigénio, melhorando ainda mais o ambiente inerte.

| Etapa do processo | Descrição |

|---|---|

| Criação de vácuo | Remoção do ar da câmara para criar um ambiente inerte. |

| Aquecimento | Aquecimento controlado de peças a temperaturas até 1.316°C (2.400°F). |

| Tempo de imersão | Duração do aquecimento, adaptada à peça e ao tipo de metal, variando de 3 a 24 horas. |

| Arrefecimento | Diminuição gradual da temperatura para atingir as propriedades desejadas. |

Este controlo preciso sobre as fases de aquecimento e arrefecimento garante que o produto final cumpre as especificações exigidas, tornando o tratamento térmico a vácuo um processo indispensável nas indústrias em que a integridade do material e a qualidade da superfície são fundamentais.

Brasagem a vácuo

A brasagem a vácuo é um processo de soldadura especializado que tem lugar num forno de brasagem a vácuo, onde as soldaduras são aquecidas a uma temperatura acima do ponto de fusão do metal de adição, mas abaixo do ponto de fusão do metal de base. Este método aproveita as propriedades únicas de humedecimento e fluxo do metal de adição para criar uma junta forte e duradoura. O processo é conduzido num ambiente desprovido de gases atmosféricos, o que não só evita a oxidação como também assegura um elevado nível de limpeza e precisão.

Ao contrário dos métodos de brasagem tradicionais que dependem de gases protectores ou desoxidantes como o hidrogénio, a brasagem a vácuo é um processo sem fluxo realizado a altas temperaturas numa atmosfera com pressões tipicamente na ordem dos (10^{-5}) a (10^{-6}) torr. Este ambiente de pressão ultra baixa não só desoxida os metais a serem soldados, como também elimina potenciais reacções que poderiam ocorrer em atmosferas de hidrogénio, melhorando assim a integridade geral da junta soldada.

As principais vantagens da brasagem a vácuo incluem:

- Superfície de trabalho extremamente limpa: A ausência de contaminantes atmosféricos assegura que a superfície de trabalho permanece intacta, livre de impurezas que possam comprometer a qualidade da junta.

- Alta Integridade Superior: O processo resulta em juntas de brasagem de elevada resistência, tornando-o ideal para aplicações que requerem integridade estrutural e durabilidade.

- Excelente brilho do produto: O produto acabado apresenta um elevado grau de brilho, o que é particularmente importante em aplicações estéticas.

- Boa molhabilidade e fluidez: A capacidade do metal de adição para molhar e fluir eficazmente permite a brasagem de componentes complexos e estreitos, expandindo a gama de aplicações.

- Rendimento melhorado do produto: O ambiente controlado e a gestão precisa da temperatura contribuem para um maior rendimento dos componentes soldados com sucesso.

Além disso, a brasagem a vácuo também pode ser utilizada para remover o gás hidrogénio de materiais como o aço inoxidável que foram previamente soldados em atmosferas de hidrogénio. Esta capacidade é particularmente útil em indústrias onde a pureza e a consistência do material são críticas, tais como a indústria aeroespacial e o fabrico de dispositivos médicos.

Sinterização a vácuo

A sinterização por vácuo é um processo sofisticado que envolve o aquecimento de produtos de pó metálico num ambiente de vácuo controlado. Este método é particularmente vantajoso para criar componentes intrincados e delicados que são difíceis de produzir através de técnicas tradicionais de fundição ou maquinagem. O ambiente de vácuo garante que os grãos de pó metálico sinterizem por adesão e difusão, formando uma massa sólida com o mínimo de defeitos e uma óptima integridade estrutural.

Uma das principais vantagens da sinterização em vácuo é a sua capacidade de produzir peças com uma qualidade e flexibilidade de design excepcionais. O processo permite a criação de componentes sem costuras, juntas ou enchimentos, resultando em peças limpas e brilhantes que são esteticamente agradáveis e funcionalmente superiores. Isto é particularmente benéfico para as indústrias que exigem elevada precisão e consistência, como a aeroespacial, os dispositivos médicos e a eletrónica avançada.

O processo de sinterização a vácuo começa com a desbobinagem, onde o material aglutinante é removido da mistura de pó metálico. De seguida, o pó é colocado num forno de vácuo e aquecido a temperaturas próximas do ponto de fusão do metal. À medida que a temperatura aumenta, as partículas de metal começam a ligar-se e a difundir-se umas nas outras, formando uma estrutura sólida. Este método não só garante a integridade do produto final, como também minimiza os resíduos, tornando-o num processo económica e ambientalmente eficiente.

A sinterização a vácuo é também altamente versátil, acomodando várias tecnologias de pó metálico, como a moldagem por injeção de metal, a impressão 3D e o fabrico de pó metálico. Esta flexibilidade permite aos fabricantes tirar partido da qualidade superior e da adaptabilidade da sinterização a vácuo numa vasta gama de aplicações, desde peças pequenas e complexas a estruturas grandes e complexas.

Em resumo, a sinterização a vácuo é uma técnica fundamental na metalurgia industrial, oferecendo uma precisão, qualidade e liberdade de design sem paralelo. A sua capacidade para produzir componentes sem defeitos e de elevado desempenho torna-a uma ferramenta indispensável para os processos de fabrico modernos.

Magnetização a vácuo

A magnetização a vácuo é um processo especializado utilizado principalmente para o tratamento de magnetização de materiais metálicos num ambiente de vácuo controlado. Esta técnica é particularmente vantajosa para melhorar as propriedades magnéticas dos metais, assegurando uniformidade e precisão no processo de magnetização.

Na magnetização em vácuo, os materiais metálicos são submetidos a um campo magnético enquanto estão isolados das condições atmosféricas. Este isolamento é crucial, pois evita a introdução de impurezas que, de outra forma, poderiam degradar as propriedades magnéticas do material. O ambiente de vácuo também facilita uma transferência de energia mais consistente e eficiente, levando a um melhor controlo do processo de magnetização.

O processo envolve normalmente os seguintes passos:

- Preparação de materiais metálicos: Os materiais metálicos são limpos e preparados para garantir a ausência de contaminantes superficiais.

- Colocação no forno de vácuo: Os materiais preparados são colocados dentro de um forno de vácuo, que é depois selado para criar um ambiente de vácuo.

- Aplicação do campo magnético: É aplicado um campo magnético controlado aos materiais, induzindo a magnetização.

- Monitorização e controlo: Ao longo do processo, parâmetros como a temperatura, a intensidade do campo magnético e o nível de vácuo são monitorizados e controlados de perto para garantir resultados óptimos.

A magnetização a vácuo é amplamente utilizada em indústrias como a eletrónica, a aeroespacial e a automóvel, onde são essenciais materiais magnéticos fiáveis e de alta qualidade. A capacidade de controlar com precisão as condições dentro do ambiente de vácuo permite a produção de materiais com propriedades magnéticas consistentes e superiores.

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Indução a Vácuo em Escala Laboratorial

Artigos relacionados

- O guia definitivo para o forno de sinterização sob pressão a vácuo: benefícios, aplicações e princípio de funcionamento

- Explorando Forno de sinterização por plasma de faísca (SPS): Tecnologia, aplicações e vantagens

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas

- Dominando a brasagem em forno a vácuo: Técnicas, Aplicações e Vantagens

- Como a fusão por indução a vácuo (VIM) transforma a produção de ligas de alto desempenho