Introdução à cerâmica de precisão em semicondutores

Vantagens da cerâmica no equipamento de semicondutores

A cerâmica destaca-se como o material de eleição para numerosos componentes do equipamento de semicondutores, em grande parte devido às suas excepcionais propriedades mecânicas e térmicas. Elevada dureza e elevado módulo de elasticidade permitem que as cerâmicas resistam às condições extremas e às tensões mecânicas encontradas no fabrico de semicondutores. Isto assegura que o equipamento funciona de forma fiável e com um desgaste mínimo, reduzindo assim os custos de manutenção e o tempo de inatividade.

Além disso, o elevada resistência ao desgaste da cerâmica é crucial em ambientes onde a fricção e a abrasão são comuns, como nos polidores de bolachas e no equipamento de gravação. Esta propriedade prolonga a vida útil dos componentes críticos, contribuindo para a eficiência global e a longevidade do processo de fabrico de semicondutores.

A cerâmica também é excelente em elevado isolamento e resistência à corrosão que são essenciais para manter a integridade e o desempenho do equipamento de semicondutores. Os baixa expansão térmica o coeficiente da cerâmica aumenta ainda mais a sua adequação a aplicações de precisão, assegurando que a estabilidade dimensional é mantida mesmo sob condições térmicas variáveis.

Em resumo, a combinação de elevada dureza, elevado módulo de elasticidade, elevada resistência ao desgaste, elevado isolamento, resistência à corrosão e baixa expansão torna a cerâmica indispensável para várias peças do equipamento de semicondutores, garantindo um desempenho e fiabilidade óptimos no exigente ambiente de fabrico de semicondutores.

Valor da cerâmica de precisão no equipamento de semicondutores

A cerâmica de precisão desempenha um papel fundamental na indústria de semicondutores, constituindo aproximadamente 16% do valor total do equipamento de semicondutores. Estes materiais avançados são parte integrante de uma variedade de processos críticos no fabrico de semicondutores, garantindo uma elevada precisão e fiabilidade.

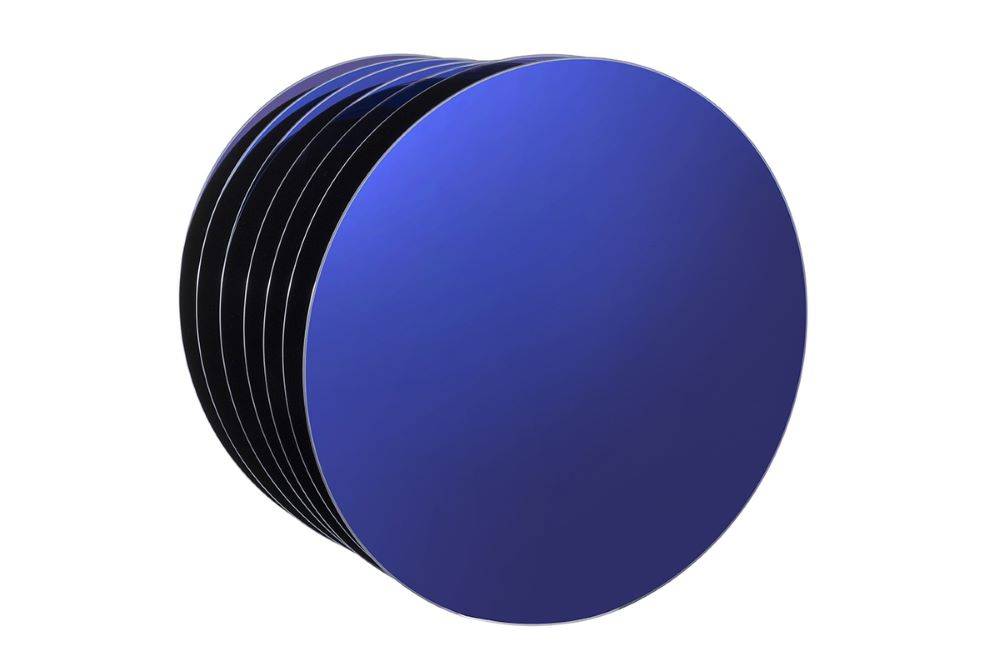

As cerâmicas de precisão são amplamente utilizadas em polidores de bolachas de silício, onde a sua dureza e resistência ao desgaste são cruciais para obter as superfícies lisas necessárias para os dispositivos semicondutores. No equipamento de tratamento térmico, estas cerâmicas proporcionam uma excelente estabilidade térmica, permitindo processos de aquecimento consistentes e controlados.

Na fotolitografia, as cerâmicas de precisão são utilizadas nos componentes intrincados que manuseiam e manipulam os wafers revestidos por fotoresistência, assegurando os padrões de alta resolução necessários para o fabrico de semicondutores. O equipamento de deposição beneficia da baixa expansão térmica e das elevadas propriedades de isolamento da cerâmica, que são essenciais para manter as condições exactas necessárias para a deposição de películas.

O equipamento de gravura depende da cerâmica de precisão para componentes que suportam ambientes químicos agressivos e temperaturas elevadas, garantindo a remoção precisa das camadas de material. As máquinas de implantação de iões, que exigem materiais capazes de suportar feixes de partículas de alta energia sem degradação, também utilizam cerâmica de precisão pela sua durabilidade superior e resistência aos danos causados pela radiação.

| Área de aplicação | Utilização de componentes cerâmicos |

|---|---|

| Polidores de bolachas de silício | Dureza e resistência ao desgaste para superfícies lisas de bolachas |

| Equipamento de tratamento térmico | Estabilidade térmica para processos de aquecimento consistentes |

| Fotolitografia | Manuseamento e manipulação de bolachas revestidas por fotorresistência para obter padrões de alta resolução |

| Equipamento de deposição | Baixa expansão térmica e elevado isolamento para uma deposição precisa da película |

| Equipamento de gravura | Resistência a produtos químicos agressivos e temperaturas elevadas para uma remoção precisa do material |

| Máquinas de implantação de iões | Durabilidade e resistência aos danos causados pela radiação para o manuseamento de feixes de partículas de alta energia |

Esta utilização generalizada da cerâmica de precisão sublinha o seu valor indispensável no sector do equipamento de semicondutores, contribuindo significativamente para a eficiência e qualidade globais dos processos de fabrico de semicondutores.

Requisitos para componentes cerâmicos avançados em equipamento para semicondutores

Requisitos de desempenho dos materiais

Os materiais cerâmicos avançados são submetidos a critérios de desempenho rigorosos para garantir a sua adequação a aplicações de semicondutores. Estes materiais devem apresentar caraterísticas excepcionais propriedades mecânicas como a elevada dureza e resistência ao desgaste, para suportar as condições exigentes do equipamento de semicondutores. Para além disso, têm de manter a estabilidade sob tensões térmicas garantindo que não se degradam ou deformam durante os processos a alta temperatura.

Além disso, as cerâmicas avançadas devem possuir propriedades dieléctricas para evitar interferências eléctricas e garantir um controlo preciso no ambiente de fabrico de semicondutores. Devem também demonstrar resistência a ácidos e álcalis para proteção contra produtos químicos corrosivos habitualmente utilizados nos processos de semicondutores. Além disso, estes materiais devem ser resistentes a corrosão por plasma um requisito essencial, uma vez que entram frequentemente em contacto com o plasma durante os processos de gravação e deposição.

Em resumo, os requisitos de desempenho multifacetados dos materiais cerâmicos avançados em aplicações de semicondutores podem ser classificados da seguinte forma:

| Categoria de desempenho | Requisitos específicos |

|---|---|

| Mecânica | Elevada dureza, resistência ao desgaste |

| Térmica | Estabilidade a altas temperaturas |

| Dielétrico | Propriedades de isolamento superiores |

| Resistência química | Resistência a ácidos e álcalis |

| Resistência ao plasma | Resistência à corrosão por plasma |

Estes requisitos rigorosos garantem que os materiais cerâmicos avançados podem suportar eficazmente as operações complexas e de alta precisão que fazem parte integrante do fabrico de semicondutores.

Processamento de precisão de materiais duros e frágeis

O processamento de precisão de materiais cerâmicos avançados duros e quebradiços representa um desafio formidável, principalmente devido aos requisitos rigorosos exigidos pelas peças do equipamento de semicondutores. Estes materiais, caracterizados pela sua elevada dureza e fragilidade, necessitam de um manuseamento meticuloso para evitar fracturas e garantir a exatidão dimensional. A complexidade do processamento é ainda agravada pela necessidade de um acabamento e uniformidade excepcionais da superfície, que são críticos para o desempenho ótimo dos dispositivos semicondutores.

Para alcançar a precisão necessária, os fabricantes utilizam técnicas de maquinagem avançadas, como a retificação e a lapidação com diamante, capazes de lidar com a dureza extrema destes materiais. Além disso, a utilização de sistemas de desenho assistido por computador (CAD) e de fabrico assistido por computador (CAM) garante que as geometrias intrincadas necessárias para os componentes de semicondutores são reproduzidas com exatidão. Estas tecnologias não só aumentam a precisão das peças, como também reduzem a probabilidade de defeitos, melhorando assim a qualidade global do produto.

Além disso, o processamento destes materiais envolve frequentemente a implementação de medidas de controlo de qualidade rigorosas, incluindo sistemas de monitorização e inspeção em tempo real. Estas medidas são essenciais para manter os elevados padrões exigidos para as aplicações de semicondutores, onde mesmo pequenas imperfeições podem levar a problemas operacionais significativos. A combinação de técnicas de maquinação avançadas e processos rigorosos de controlo de qualidade sublinha o papel crítico da precisão no processamento de cerâmicas duras e frágeis para equipamento de semicondutores.

Processamento de tratamento de superfície

O tratamento de superfícies de peças cerâmicas é um processo crítico na indústria de semicondutores, especialmente porque estes componentes entram frequentemente em contacto direto com os wafers. Esta interação estreita exige um controlo rigoroso da presença de iões e partículas metálicas nas superfícies cerâmicas. O principal objetivo do tratamento de superfícies é garantir que as peças cerâmicas mantêm a sua integridade e funcionalidade, evitando qualquer contaminação que possa comprometer o processo de fabrico de semicondutores.

Os métodos de tratamento de superfícies variam, mas normalmente incluem limpeza química, tratamento por plasma e aplicações de revestimento. Cada método é concebido para tratar contaminantes específicos e melhorar o desempenho geral das peças cerâmicas. Por exemplo, a limpeza química é utilizada para remover resíduos orgânicos e impurezas metálicas, enquanto o tratamento por plasma aumenta a energia da superfície e melhora a aderência para os revestimentos subsequentes.

| Método de tratamento | Objetivo primário | Principais benefícios |

|---|---|---|

| Limpeza química | Eliminar os resíduos orgânicos e as impurezas metálicas | Assegura uma superfície limpa, reduz o risco de contaminação |

| Tratamento com plasma | Aumenta a energia de superfície e a adesão | Melhora o desempenho do revestimento, aumenta a durabilidade |

| Aplicações de revestimento | Fornecer camadas de proteção contra o desgaste e a corrosão | Prolonga a vida útil dos componentes, mantém o desempenho |

A eficácia destes tratamentos é crucial, uma vez que mesmo níveis mínimos de contaminação podem levar a defeitos significativos nas bolachas semicondutoras. Por conseguinte, a monitorização contínua e o controlo rigoroso da qualidade fazem parte integrante do processo de tratamento de superfícies. Isto assegura que as peças cerâmicas cumprem os elevados padrões exigidos para a sua aplicação em equipamento de semicondutores.

Aplicações específicas de cerâmicas de precisão em semicondutores

Óxido de alumínio (Al2O3)

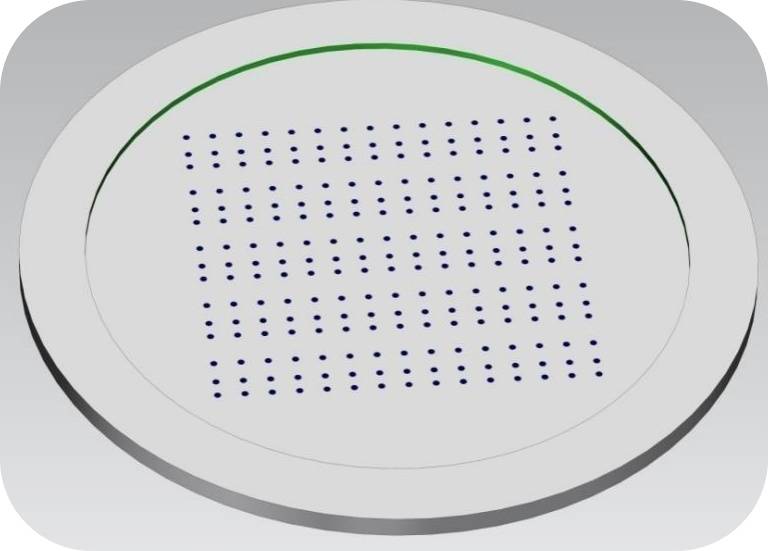

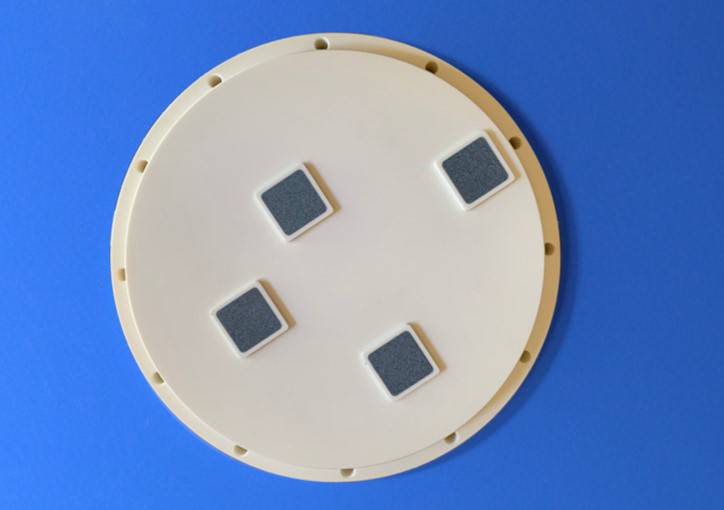

As cerâmicas de alumina de elevada pureza, normalmente conhecidas como óxido de alumínio (Al2O3), são componentes integrais do equipamento de fabrico de semicondutores. Estas cerâmicas são conhecidas pelas suas excepcionais propriedades mecânicas e eléctricas, o que as torna ideais para uma variedade de aplicações críticas. Especificamente, são utilizadas no fabrico de peças de cavidade, flanges de isolamento, placas de polimento, mandris de wafer e braços de manuseamento.

A elevada dureza e resistência ao desgaste da alumina garantem que estes componentes podem suportar as rigorosas exigências da produção de semicondutores. Além disso, os seus baixos níveis de erosão e a sua resistência a altas temperaturas contribuem para a sua durabilidade em ambientes onde a estabilidade térmica é fundamental. A resistência à corrosão e a bio-inércia da cerâmica aumentam ainda mais a sua adequação para utilização em processos sensíveis de semicondutores.

Além disso, a estabilidade a altas temperaturas e a condutividade térmica da alumina são particularmente vantajosas em aplicações a altas temperaturas, como a proteção de termopares em medições a altas temperaturas. A Precision Ceramics oferece uma gama abrangente de tubos e isoladores de cerâmica avançada adaptados a estas necessidades específicas, garantindo um desempenho e fiabilidade óptimos no fabrico de semicondutores.

Carboneto de silício (SiC)

O carboneto de silício (SiC), também conhecido como carborundum, é um material cerâmico conhecido pela sua excecional resistência ao calor e força mecânica, mesmo a temperaturas tão elevadas como 1400°C. Este material é composto por tetraedros de átomos de carbono e silício, formando uma rede cristalina com ligações fortes que contribuem para a sua extrema dureza e durabilidade. Ao contrário de muitos outros materiais, o carboneto de silício não é suscetível de ser atacado por ácidos, álcalis ou sais fundidos até 800°C. No ar, forma um revestimento protetor de óxido de silício a 1200°C, permitindo-lhe manter a sua integridade até 1600°C.

As propriedades únicas do carboneto de silício tornam-no indispensável em várias aplicações de fabrico de semicondutores. A sua elevada condutividade térmica, combinada com uma baixa expansão térmica e uma elevada resistência, proporciona uma excecional resistência ao choque térmico, uma caraterística essencial para componentes expostos a rápidas mudanças de temperatura. As peças cerâmicas feitas de carboneto de silício, isentas de impurezas nos limites dos grãos, mantêm a sua resistência mesmo a temperaturas muito elevadas, o que as torna ideais para suportes de tabuleiros de bolachas e pás em fornos de semicondutores.

No equipamento de semicondutores, o carboneto de silício é utilizado numa vasta gama de componentes, incluindo plataformas XY, pedestais, anéis de focagem, placas de polimento, mandris para bolachas, ventosas de vácuo, braços de manuseamento, tubos de forno, barcos para bolachas e pás cantilever.Estas aplicações tiram partido da pureza química do carboneto de silício, da resistência ao ataque químico a altas temperaturas e da retenção de força em condições extremas.Além disso, a sua condutividade eléctrica torna-o adequado para utilização em elementos de aquecimento por resistência para fornos eléctricos e como componentes-chave em termistores e varistores.

A versatilidade e a robustez das cerâmicas de carboneto de silício asseguram a sua proeminência contínua na indústria de semicondutores, onde a precisão e a fiabilidade são fundamentais.

Nitreto de alumínio (AIN)

As cerâmicas de nitreto de alumínio de alta pureza (AIN) são fundamentais em aplicações de semicondutores, particularmente como aquecedores de wafer e mandris electrostáticos.Isto deve-se principalmente à sua excecional condutividade térmica, que ultrapassa a de muitos outros materiais utilizados no equipamento de semicondutores.A condutividade térmica do AIN é de aproximadamente 170-230 W/m-K, o que o torna um dos melhores condutores térmicos entre os materiais não metálicos.Esta propriedade assegura uma distribuição eficiente do calor e um controlo rápido da temperatura, que são essenciais para manter condições de processamento consistentes durante o fabrico de bolachas.

Para além da sua condutividade térmica, o AIN apresenta uma notável resistência ao plasma.Esta caraterística é vital em ambientes onde são utilizados processos de gravação e deposição por plasma.A capacidade do material para suportar a exposição ao plasma sem degradação ou contaminação ajuda a manter a integridade e a pureza dos dispositivos semicondutores que estão a ser fabricados.Esta dupla vantagem de elevada condutividade térmica e resistência ao plasma posiciona o AIN como uma escolha superior para aplicações que requerem uma gestão térmica precisa e estabilidade ambiental.

A utilização de AIN em aquecedores de aquecimento de bolachas e mandris electrostáticos é ainda reforçada pela sua estabilidade mecânica e baixo coeficiente de expansão térmica.Estes atributos garantem que o material mantém a sua integridade dimensional sob tensão térmica, reduzindo o risco de deformação ou fissuras que possam comprometer a precisão dos processos de fabrico de semicondutores.Como resultado, as cerâmicas AIN não são apenas funcionais, mas também fiáveis, contribuindo para a eficiência e qualidade globais da produção de semicondutores.

Nitreto de silício (Si3N4)

O nitreto de silício (Si3N4) destaca-se como um material de primeira linha no domínio das cerâmicas avançadas, apresentando uma combinação inigualável de propriedades mecânicas, térmicas e eléctricas.A sua dureza excecional e a sua notável resistência ao choque térmico fazem dele um candidato ideal para aplicações em que os materiais têm de suportar condições extremas sem comprometer o desempenho.O nitreto de silício não só ultrapassa as capacidades de alta temperatura da maioria dos metais, como também apresenta uma resistência superior à fluência e à oxidação, assegurando uma fiabilidade a longo prazo em ambientes de elevada tensão.

No equipamento de semicondutores, o nitreto de silício é particularmente valorizado pela sua elevada resistência à fratura, que lhe permite suportar os rigores dos processos de fabrico de precisão.A sua resistência ao desgaste garante que os componentes mantêm a sua integridade e precisão durante longos períodos, reduzindo a necessidade de substituições e manutenção frequentes.Além disso, a resistência à corrosão do nitreto de silício torna-o adequado para utilização em ambientes onde a exposição a produtos químicos agressivos é inevitável, prolongando ainda mais a sua vida útil.

| Propriedades | Nitreto de silício (Si3N4) |

|---|---|

| Dureza | Extremamente dura |

| Resistência ao choque térmico | Excecional |

| Resistência ao desgaste | Alta |

| Resistência à corrosão | Superior |

| Capacidade para altas temperaturas | Supera a maioria dos metais |

As cerâmicas de nitreto de silício são amplamente utilizadas em plataformas de equipamento de semicondutores, rolamentos e vários outros componentes críticos.Estas aplicações aproveitam as propriedades auto-lubrificantes do material, que são particularmente benéficas em cenários de alta temperatura e alta carga.Em sectores como o aeroespacial, o petróleo e a engenharia química, a capacidade do nitreto de silício para resistir ao desgaste mecânico, à corrosão e a temperaturas extremas torna-o uma escolha superior às peças metálicas tradicionais.

Em resumo, as propriedades únicas do nitreto de silício posicionam-no como um material fundamental nas indústrias que exigem cerâmicas de alto desempenho.A sua capacidade de satisfazer as exigências rigorosas do equipamento de semicondutores, juntamente com a sua versatilidade noutras aplicações de alta tensão, sublinha a sua importância na engenharia moderna.

Visão geral da cerâmica de precisão

Propriedades e classificação das cerâmicas de precisão

As cerâmicas de precisão distinguem-se pelas suas propriedades únicas e são classificadas em dois tipos principais: cerâmicas estruturais e cerâmicas funcionais.As cerâmicas estruturais são conhecidas pelas suas propriedades mecânicas robustas, que incluem elevada dureza, resistência excecional à abrasão e resistência superior à compressão.Estes materiais são concebidos para resistir a condições extremas, como altas temperaturas e choques térmicos, tornando-os indispensáveis em ambientes onde a durabilidade e a fiabilidade são fundamentais.

Por outro lado, as cerâmicas funcionais são caracterizadas pelas suas propriedades eléctricas e magnéticas.Estas cerâmicas são concebidas para desempenhar funções específicas, tais como elevada rigidez dieléctrica e resistência a choques térmicos, que são fundamentais em aplicações que requerem controlo e funcionamento precisos.Ao contrário das cerâmicas comuns, que podem não ter estes atributos especializados, as cerâmicas de precisão são concebidas para satisfazer as exigências rigorosas das indústrias avançadas.

A classificação das cerâmicas de precisão pode ser ainda mais refinada com base na sua composição química.Os principais grupos incluem

- Cerâmica de silicatos:Composto principalmente por silício e oxigénio, com outros elementos como o alumínio e o magnésio.Estas cerâmicas são conhecidas pela sua estabilidade térmica e propriedades de isolamento elétrico.

- Cerâmica não óxida:Fabricadas a partir de materiais que não contêm oxigénio na sua estrutura primária, como o carboneto de silício e o nitreto de boro.Estas cerâmicas apresentam frequentemente uma elevada condutividade térmica e resistência mecânica.

- Cerâmica de óxidos:Composto por óxidos de vários metais, incluindo o óxido de alumínio (alumina) e o óxido de zircónio.Estes materiais são apreciados pelas suas excelentes propriedades dieléctricas e estabilidade a altas temperaturas.

| Tipo de cerâmica | Composição primária | Propriedades principais |

|---|---|---|

| Cerâmica de silicato | SiO₂, Al₂O₃, MgO | Estabilidade térmica, isolamento elétrico |

| Cerâmica não óxida | SiC, BN | Elevada condutividade térmica, resistência mecânica |

| Cerâmica de óxidos | Al₂O₃, ZrO₂ | Excelentes propriedades dieléctricas, estabilidade a altas temperaturas |

Esta classificação pormenorizada sublinha as diversas aplicações e capacidades das cerâmicas de precisão, assegurando que são perfeitamente adequadas para os requisitos intrincados e exigentes do equipamento de semicondutores.

Processo de fabrico da cerâmica de precisão

O processo de fabrico de cerâmica de precisão é um empreendimento complexo e de várias fases, meticulosamente concebido para garantir a produção de componentes de alta qualidade para aplicações de semicondutores.Este processo começa com a mistura de matérias-primas, onde é criada uma mistura precisa de pós cerâmicos e aditivos para obter as propriedades desejadas.De seguida, a mistura é submetida a granulação A granulação é uma etapa que melhora a fluidez e a compactibilidade do pó, facilitando o seu manuseamento durante as operações subsequentes.

De seguida, o pó granulado é submetido a moldagem de tarugos O pó é moldado em pó, onde é moldado na forma bruta do produto final.Isto é normalmente conseguido através de técnicas como a prensagem ou a moldagem por injeção, que compactam o pó num corpo verde.O corpo verde é então submetido a processamento de biletes que consiste em aparar e refinar a forma para cumprir as especificações exactas exigidas para o equipamento de semicondutores.

A fase mais crítica do processo é a sinterização A sinterização é um processo em que o corpo verde é aquecido a uma temperatura elevada num ambiente controlado.Durante a sinterização, os componentes voláteis, como a humidade e os aditivos orgânicos, são removidos e as partículas de cerâmica unem-se para formar uma estrutura densa e forte.A contração que ocorre durante este processo é cuidadosamente gerida através da utilização de um coeficiente de contração, que permite um cálculo preciso das dimensões finais da peça.

Uma vez sinterizada, a peça cerâmica é submetida a acabamento O acabamento é uma série de operações de maquinagem que afinam a superfície e as dimensões para cumprir as tolerâncias rigorosas exigidas para as aplicações de semicondutores.Estas operações, que incluem a retificação, a fresagem, a perfuração e o polimento, são frequentemente realizadas com ferramentas de diamante ou ultra-sons, devido à dureza e fragilidade do material.A última etapa do processo é teste de qualidade inspeção da peça quanto a defeitos e precisão dimensional, seguida de tratamento de superfície para melhorar o seu desempenho e durabilidade nos ambientes agressivos do fabrico de semicondutores.

Produtos relacionados

- Placa Cerâmica de Zircônia Estabilizada com Ítrio Usinada de Precisão para Engenharia de Cerâmica Fina Avançada

- Cerâmica Composta de Nitreto de Boro BN Condutora para Aplicações Avançadas

- Peças Cerâmicas Avançadas de Nitreto de Boro (BN) para Engenharia de Precisão

- Pino de Posicionamento de Cerâmica de Alumina Fina Avançada (Al₂O₃) com Chanfro Reto para Aplicações de Precisão

- Haste Cerâmica de Zircônia Estabilizada por Ítrio Usinada de Precisão para Engenharia de Cerâmicas Finas Avançadas

Artigos relacionados

- Visão global dos materiais cerâmicos de zircónia

- Um estudo aprofundado das prensas isostáticas: Tipos, aplicações e vantagens

- Libertar o poder das placas de quartzo ópticas: Aplicações e vantagens

- As 5 principais características de um forno de sinterização de zircónio de alta qualidade

- Prensagem isostática de cerâmica: Processo e precisão