Introdução à sinterização por prensagem a quente

Definição e vantagens

A sinterização por prensagem a quente é um processo sofisticado que envolve a aplicação de pressão durante a fase de sinterização, o que aumenta significativamente o contacto entre as partículas e facilita uma transferência de massa eficiente. Este método não só reduz a temperatura necessária para a sinterização, como também encurta substancialmente o ciclo de produção, o que o torna a escolha ideal para a preparação rápida de cerâmicas de alta qualidade, em particular o carboneto de silício.

As vantagens da sinterização por prensagem a quente são múltiplas:

- Melhoria do contacto das partículas: Ao aplicar pressão, o processo assegura que as partículas ficam mais próximas, o que é crucial para a formação de ligações fortes.

- Transferência de massa melhorada: A pressão aplicada ajuda no movimento dos átomos, levando a uma melhor difusão e a propriedades mais homogéneas do material.

- Eficiência da temperatura: São necessárias temperaturas de sinterização mais baixas em comparação com os métodos convencionais, o que conserva energia e reduz o stress térmico no material.

- Tempo de produção reduzido: O processo é acelerado, permitindo tempos de execução mais rápidos sem comprometer a qualidade do produto final.

Esta técnica é amplamente adoptada em indústrias que requerem cerâmicas de alto desempenho, tais como a indústria aeroespacial, automóvel e fabrico de ferramentas de corte, devido à sua capacidade de produzir materiais densos e resistentes ao desgaste com propriedades mecânicas superiores.

Forno de sinterização por prensagem a quente sob vácuo

Aplicações

O forno de sinterização de prensa quente a vácuo é uma ferramenta versátil com uma vasta gama de aplicações no processamento de materiais avançados. É particularmente adequado parametalurgia do póonde facilita a consolidação de pós metálicos em componentes densos e de elevada resistência. Este processo é crucial para a produção de peças complexas em indústrias como a aeroespacial e a automóvel, onde a integridade e o desempenho do material são fundamentais.

No domínio dacerâmica funcionalo forno desempenha um papel fundamental na criação de materiais com propriedades eléctricas, magnéticas ou térmicas específicas. Estas cerâmicas são essenciais na eletrónica, onde servem como isoladores, condutores ou semicondutores, dependendo da aplicação. O controlo preciso da temperatura e da pressão no ambiente de vácuo garante que estes materiais apresentam as caraterísticas desejadas com elevada fiabilidade.

Além disso, o forno é indispensável para atermoformagem a alta temperatura de novos materiais. Isto inclui o processamento de cerâmicas avançadas como o carboneto de silício e o nitreto de silício, que são conhecidos pelas suas propriedades mecânicas excepcionais, incluindo elevada dureza, resistência ao desgaste e estabilidade térmica. O processo de sinterização a vácuo permite a criação destes materiais com um mínimo de porosidade, levando a uma maior resistência mecânica e durabilidade.

Além disso, o forno é utilizado para asinterização por vácuo de metais refractárioscomo o tungsténio e o molibdénio. Estes metais caracterizam-se pelos seus elevados pontos de fusão e excelente resistência a altas temperaturas, tornando-os ideais para aplicações em ambientes de alta temperatura, como em motores aeroespaciais e fornos industriais. O ambiente de vácuo durante a sinterização ajuda a eliminar as impurezas e assegura uma microestrutura homogénea, o que é fundamental para manter o desempenho destes materiais em condições extremas.

Em resumo, o forno de sinterização por prensagem a quente a vácuo é uma pedra angular no desenvolvimento e produção de materiais avançados, permitindo a criação de componentes com propriedades superiores para uma variedade de aplicações de alta tecnologia.

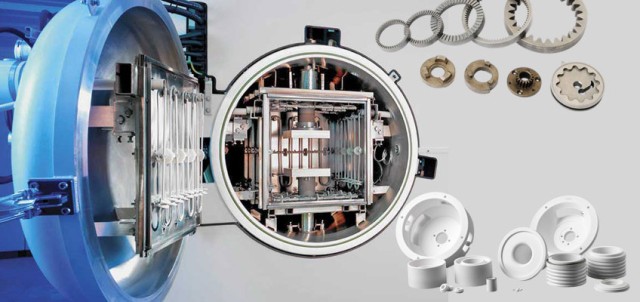

Componentes

O forno de sinterização por prensagem a quente sob vácuo é um equipamento sofisticado composto por vários componentes críticos, cada um deles concebido para trabalhar em harmonia para alcançar condições de sinterização precisas. No coração do forno está ocorpo do fornoque alberga todo o processo de sinterização. Este corpo é frequentemente construído com materiais resistentes a altas temperaturas para suportar as condições extremas encontradas durante o funcionamento.

A cobertura do corpo do forno é acobertura do fornoque serve de vedante para manter o ambiente de vácuo necessário à sinterização. Esta cobertura é tipicamente feita de materiais que podem suportar altas temperaturas e fornecer uma vedação hermética, garantindo a integridade do vácuo.

Osistema de aquecimento e medição de temperatura é outro componente essencial. Este sistema inclui elementos de aquecimento que podem atingir temperaturas superiores a 2000°C, juntamente com sensores de temperatura sofisticados para monitorizar e controlar o processo de sinterização. A precisão deste sistema é crucial para alcançar a microestrutura e as propriedades desejadas no produto cerâmico final.

Para manter o ambiente de vácuo, o forno está equipado com umsistema de vácuo. Este sistema inclui bombas e válvulas que trabalham em conjunto para evacuar o ar e outros gases da câmara do forno, criando as condições de baixa pressão necessárias para a sinterização. O sistema de vácuo é frequentemente integrado com detectores de fugas para garantir que o vácuo é mantido durante todo o processo.

Osistema de enchimento é responsável pela introdução do pó cerâmico no forno. Este sistema foi concebido para garantir uma distribuição uniforme do pó no forno, o que é fundamental para obter resultados de sinterização consistentes. O sistema de enchimento pode incluir mecanismos para misturar e distribuir o pó, assegurando que o material é distribuído uniformemente antes do início do processo de sinterização.

Para proteger os componentes do forno de danos térmicos, umsistema de arrefecimento a água é utilizado. Este sistema faz circular água através de camisas de arrefecimento integradas no corpo do forno e noutros componentes críticos, como as cabeças pressurizadas. O sistema de arrefecimento a água ajuda a dissipar o calor e a manter a integridade estrutural do forno durante operações prolongadas a altas temperaturas.

Osistema de controlo é o cérebro do forno, supervisionando todos os aspectos do processo de sinterização. Este sistema inclui controladores lógicos programáveis (PLCs) e interfaces homem-máquina (HMIs) que permitem aos operadores monitorizar e ajustar parâmetros como a temperatura, a pressão e os níveis de vácuo. O sistema de controlo garante que o processo de sinterização se desenrola de acordo com protocolos predefinidos, optimizando o resultado da preparação da cerâmica.

Por fim, o sistema desistema de pressurização inclui cabeças pressurizadas superiores e inferiores que aplicam pressão mecânica ao pó cerâmico durante a sinterização. Estas cabeças são frequentemente fabricadas com componentes arrefecidos a água e grafite para suportar as elevadas temperaturas e pressões envolvidas. O sistema de pressurização é crucial para melhorar o contacto das partículas e a transferência de massa, que são fundamentais para obter materiais cerâmicos densos e resistentes.

Aplicações na preparação de cerâmica

Cerâmica resistente ao desgaste a alta temperatura

O forno de sinterização de prensa quente a vácuo é uma ferramenta indispensável na produção de cerâmicas resistentes ao desgaste a alta temperatura, particularmente para materiais como carbonetos, nitretos e os seus compostos de carbono e nitrogénio. Este forno especializado facilita a criação de cerâmicas mais densas e resistentes através de um processo de sinterização controlado que combina altas temperaturas com pressão aplicada.

O sistema de sinterização dentro do forno desempenha um papel crucial no aumento da densidade dos produtos finais. Ao aplicar pressão durante a fase de sinterização, o sistema aumenta efetivamente o contacto entre as partículas e promove a transferência de massa, o que conduz a um material cerâmico mais compacto e durável. Este método não só reduz a temperatura de sinterização necessária, como também encurta significativamente o ciclo de produção, tornando-o uma técnica preferida tanto na investigação académica como nas aplicações industriais.

A investigação internacional tem-se centrado extensivamente no desenvolvimento de cerâmicas densas, tirando partido das capacidades dos fornos de sinterização de prensagem a quente por vácuo. Estudos demonstraram que esta técnica pode produzir cerâmicas com propriedades mecânicas superiores, incluindo maior dureza, resistência ao desgaste e estabilidade térmica. Estes avanços são particularmente significativos em indústrias onde os materiais de alto desempenho são essenciais, como a aeroespacial, a automóvel e o fabrico de ferramentas de corte.

Em resumo, o forno de sinterização por prensagem a quente a vácuo é uma pedra angular na preparação de cerâmicas resistentes ao desgaste a alta temperatura, oferecendo uma solução robusta para a criação de materiais densos e de alto desempenho que satisfazem as exigências rigorosas de várias aplicações industriais.

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Porcelana Dental a Vácuo

Artigos relacionados

- A Física da Perfeição: Por Que o Vácuo é a Ferramenta Mais Poderosa do Cientista de Materiais

- Guia completo para a aplicação do forno de prensagem a quente com vácuo

- A Física Invisível da Perfeição: Dominando Calor, Pressão e Tempo

- A Guerra Contra os Vácuos: Dominando a Densidade do Material com Calor e Pressão

- A Física da Permanência: Como Prensas Quentes Forjam o Mundo Moderno