Distância entre o alvo e o substrato

Perda de energia das partículas pulverizadas

Quando a distância entre o alvo e o substrato na pulverização catódica por magnetrão é excessivamente grande, as partículas pulverizadas deparam-se com vários desafios que reduzem significativamente a sua energia no momento em que atingem o substrato. Esta perda de energia deve-se principalmente ao aumento do comprimento do caminho que as partículas têm de percorrer, durante o qual são sujeitas a várias interações que dissipam a energia.

Um dos principais mecanismos de perda de energia é a interação com gases residuais presentes na câmara. À medida que as partículas pulverizadas viajam do alvo para o substrato, colidem com estes gases, o que lhes retira energia cinética. Este fenómeno é particularmente pronunciado a pressões mais elevadas na câmara, onde a frequência dessas colisões aumenta, exacerbando ainda mais a perda de energia.

Além disso, quanto maior for a distância, maior será a probabilidade de ocorrerem múltiplos eventos de dispersão, em que as partículas se desviam da sua trajetória original. Estes desvios não só reduzem a energia das partículas, como também aumentam as hipóteses de estas falharem totalmente o substrato, levando a uma menor eficiência de deposição.

A perda de energia das partículas pulverizadas pode ser quantificada em termos da sua energia cinética à chegada ao substrato. Idealmente, as partículas devem reter uma parte significativa da sua energia inicial para aderirem efetivamente e se integrarem na superfície do substrato. No entanto, quando a distância é demasiado grande, a energia retida pelas partículas é insuficiente para uma deposição eficaz, resultando numa má qualidade da película ou mesmo no fracasso total do processo de deposição.

Em resumo, a distância entre o alvo e o substrato desempenha um papel crucial na determinação do estado energético das partículas pulverizadas aquando da sua chegada. Deve ser mantida uma distância óptima para garantir que as partículas retêm energia suficiente para uma deposição eficaz, evitando assim as armadilhas da perda de energia e a subsequente formação ineficaz da película.

Pressão do ar durante a pulverização catódica

Efeito na eficiência da deposição

A pressão do ar durante o processo de pulverização catódica com magnetrões desempenha um papel fundamental na determinação da eficiência da deposição. Quando a pressão do ar é demasiado elevada, conduz a um aumento da frequência de colisões de partículas dentro da câmara. Estas colisões podem dificultar significativamente o movimento das partículas pulverizadas, fazendo com que estas percam energia e se dispersem antes de atingirem o substrato. Consequentemente, isto reduz o número de partículas que se depositam com sucesso no alvo, diminuindo assim a eficiência global da deposição.

Por outro lado, se a pressão do ar for demasiado baixa, o ambiente dentro da câmara torna-se menos denso. Embora isto possa parecer benéfico para o movimento das partículas, na realidade resulta num número insuficiente de partículas pulverizadas. A densidade reduzida de partículas significa que há menos partículas disponíveis para depositar no substrato, levando novamente a uma queda na eficiência da deposição.

Para obter uma eficiência de deposição óptima, é essencial manter a pressão do ar dentro de um intervalo específico. Este intervalo permite um equilíbrio entre a minimização das colisões de partículas e a garantia de que está disponível um número suficiente de partículas pulverizadas para deposição. O ajuste fino da pressão do ar é, portanto, um aspeto crucial para obter uma deposição de película de alta qualidade nos processos de pulverização catódica com magnetrões.

Temperatura do substrato

Impacto na qualidade da película

As temperaturas mais baixas do substrato podem afetar significativamente a qualidade da película depositada. Quando a temperatura do substrato é insuficientemente elevada, os átomos depositados na superfície não têm a energia térmica necessária para se difundirem através do substrato. Este processo de difusão é crucial para a formação de uma camada de película contínua e homogénea. Sem uma difusão adequada, a película pode tornar-se descontínua, dando origem a zonas em que a película é demasiado fina ou está totalmente ausente.

Além disso, a não homogeneidade da película pode resultar em propriedades mecânicas e eléctricas variadas ao longo da sua superfície. Por exemplo, as áreas com depósitos de película mais espessos podem apresentar uma condutividade ou dureza diferentes em comparação com as regiões mais finas. Esta variabilidade pode comprometer o desempenho global e a fiabilidade da película, particularmente em aplicações em que a uniformidade é crítica, como na microeletrónica ou em revestimentos ópticos.

Para atenuar estes problemas, é essencial controlar cuidadosamente a temperatura do substrato durante o processo de pulverização catódica. A otimização deste parâmetro pode melhorar a difusão dos átomos depositados, melhorando assim a continuidade e a homogeneidade da película. Esta abordagem não só garante uma melhor qualidade da película, como também aumenta a eficiência do processo de pulverização catódica, tornando-o mais adequado para aplicações de alta precisão.

Caraterísticas do material alvo

Comportamento durante a pulverização

Durante o processo de pulverização catódica, o comportamento de certos materiais alvo pode afetar significativamente a qualidade das camadas de película depositadas. Especificamente, alguns materiais podem apresentar uma maior produção de gás ou apresentar um comportamento de deposição instável sob condições específicas, levando à formação de camadas de película mal depositadas.

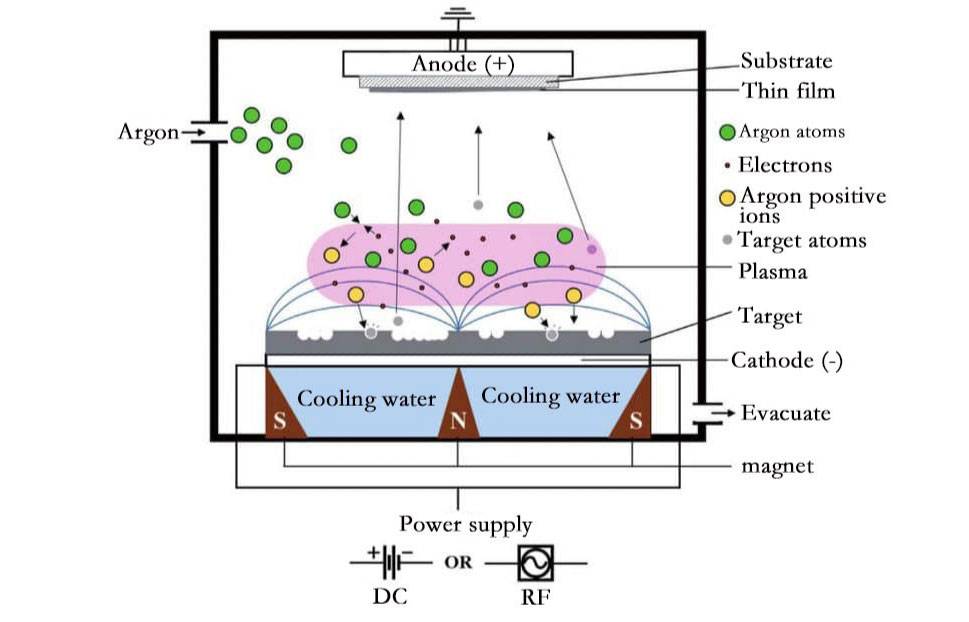

Este fenómeno pode ser atribuído à interação entre as partículas energéticas que bombardeiam o material alvo e as propriedades intrínsecas do próprio material. Por exemplo, a energia de ligação entre os átomos do material alvo desempenha um papel crucial. Quando a energia das partículas incidentes atinge um determinado limiar, os átomos do material alvo começam a escapar da superfície, um processo conhecido como pulverização catódica. No entanto, se o material alvo for propenso a produzir gás ou se a sua estrutura atómica for instável sob as condições de bombardeamento, as camadas de película resultantes podem ser de má qualidade.

A eficiência do processo de pulverização catódica é também influenciada pela energia, ângulos e massas das partículas incidentes. As partículas de alta energia podem penetrar mais profundamente no material alvo, causando potencialmente uma degradação mais extensa da superfície. Isto pode levar à ejeção não só do material desejado, mas também de gases ou impurezas indesejáveis, o que pode comprometer ainda mais a qualidade da película depositada.

Em resumo, o comportamento dos materiais alvo durante a pulverização catódica é um fator crítico que pode melhorar ou degradar o processo de deposição. Compreender estes desafios específicos do material é essencial para otimizar o processo de pulverização catódica, de modo a obter camadas de película de alta qualidade.

Configurações da fonte de alimentação

Efeito na eficiência da pulverização catódica

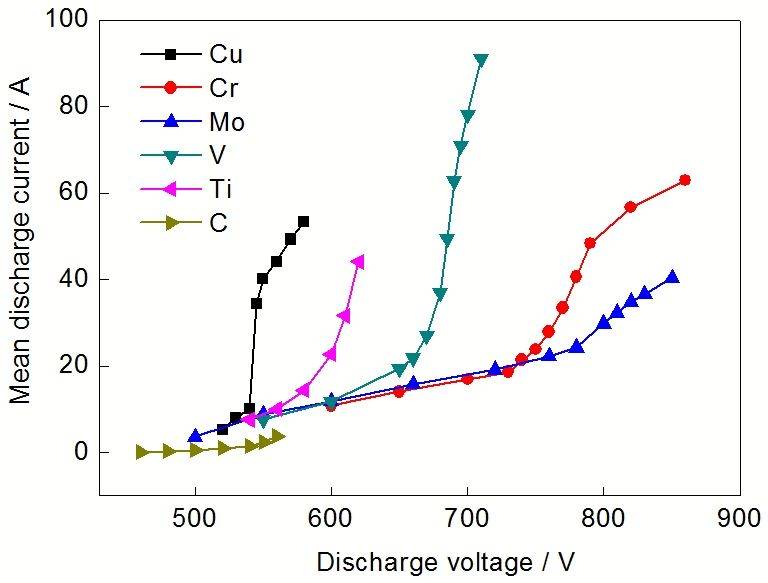

Se as configurações da fonte de alimentação não forem otimizadas, o alvo poderá exibir um brilho visível, mas não conseguirá pulverizar eficientemente o número desejado de partículas. Esta discrepância pode ser atribuída à intrincada relação entre a energia das partículas bombardeadas e o rendimento da pulverização. O rendimento da pulverização, que quantifica o número de átomos ejectados por cada ião incidente, é significativamente influenciado pela energia e massa destas partículas. Geralmente, na gama de energia operativa de 10 a 5000 eV, um aumento da massa e da energia das partículas tende a aumentar o rendimento da pulverização catódica.

O processo de pulverização catódica envolve a transferência do momento das partículas incidentes - normalmente iões de gases neutros - para a superfície do alvo. Vários parâmetros, tais como a energia, os ângulos e as massas das partículas incidentes, bem como a energia de ligação entre os átomos do alvo, determinam coletivamente a eficiência deste processo. À medida que a energia dos iões em colisão aumenta, estes penetram mais profundamente na rede atómica do material alvo, rompendo a superfície. No entanto, se os níveis de energia não forem calibrados com precisão, os iões podem ser absorvidos ou reflectidos sem iniciarem efetivamente o processo de pulverização catódica.

Para obter uma eficiência óptima de pulverização catódica, é crucial afinar as definições da fonte de alimentação para garantir que os níveis de energia das partículas bombardeadas são suficientes para desencadear o mecanismo de pulverização catódica sem causar uma degradação desnecessária da superfície. Este equilíbrio é essencial para manter um elevado rendimento de pulverização catódica e assegurar a deposição eficiente do material alvo no substrato.

Condição da superfície do substrato

Impacto na deposição da película

A limpeza e a rugosidade da superfície do substrato desempenham um papel crucial na determinação da qualidade e da adesão da camada de película depositada. Nas últimas décadas, os investigadores têm-se concentrado cada vez mais na otimização destes factores para melhorar as propriedades das películas finas. O aparecimento de software de simulação avançado facilitou ainda mais este processo, permitindo um controlo mais preciso dos parâmetros de deposição.

No que diz respeito ao estado da superfície do substrato, podem ser ajustados vários parâmetros-chave para influenciar a deposição da película. Estes incluem o número de bombas, o tipo e o número de alvos, a geometria do substrato, a taxa de ocupação do reator, a pressão, o tipo de gás, o fluxo de gás, a temperatura, a densidade da corrente e a polarização. Cada um destes parâmetros pode afetar a taxa de deposição e a aderência, o tamanho do grão e a espessura da película resultante. Consequentemente, estas alterações podem afetar significativamente as caraterísticas do revestimento, como a sua dureza, o módulo de Young, a morfologia, a microestrutura e a composição química.

Por exemplo, uma superfície de substrato limpa garante que os átomos depositados possam aderir efetivamente, enquanto uma superfície rugosa pode levar a uma fraca adesão e a camadas de película não uniformes. Do mesmo modo, a escolha do tipo de gás e do caudal pode influenciar as reacções químicas que ocorrem durante a deposição, afectando assim as propriedades finais da película. Controlando cuidadosamente estes parâmetros, os investigadores podem conseguir uma deposição de película mais consistente e de alta qualidade, satisfazendo as exigências de várias aplicações industriais.

Eficiência de Sputtering do Material Alvo

Desafios específicos do material

Diferentes materiais apresentam diferentes eficiências de pulverização, o que pode afetar significativamente o processo de deposição. Por exemplo, alguns materiais podem ter altos rendimentos de pulverização catódica, levando à formação eficiente de filmes, enquanto outros podem ter dificuldades para liberar partículas sob as mesmas condições. Esta discrepância surge devido às propriedades inerentes ao material alvo, como a sua estrutura atómica, energia de ligação e reatividade com o ambiente de pulverização.

Certos materiais, como os metais nobres ou os elementos refractários, podem exigir condições de pulverização específicas para conseguir uma deposição eficaz. Estas condições incluem frequentemente o controlo preciso de parâmetros como a regulação da fonte de alimentação, a pressão do ar e a temperatura do substrato. Por exemplo, os metais refractários, como o tungsténio ou o molibdénio, podem necessitar de uma maior quantidade de energia para ultrapassar as suas fortes ligações atómicas, enquanto os metais nobres, como o ouro ou a prata, podem ser mais susceptíveis à oxidação se não forem pulverizados sob uma atmosfera controlada.

Além disso, a complexidade da composição do material também pode colocar desafios. As ligas ou compostos multicomponentes podem apresentar segregação de fases ou pulverização preferencial de determinados elementos, conduzindo a uma deposição não uniforme da película. Esta variabilidade no comportamento da pulverização catódica exige uma abordagem adaptada a cada material, envolvendo uma otimização cuidadosa dos parâmetros de pulverização catódica e exigindo frequentemente técnicas avançadas, como a pulverização catódica reactiva ou a pulverização catódica magnetrónica com uma tensão de polarização.

Em resumo, a eficácia da deposição de película na pulverização catódica por magnetrão depende muito das caraterísticas específicas do material alvo. Compreender e resolver estes desafios específicos do material é crucial para obter camadas de película uniformes e de alta qualidade.

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

Artigos relacionados

- Um guia passo a passo para o processo PECVD

- Introdução à deposição química de vapor (CVD)

- Compreender a PECVD: Um Guia para Deposição de Vapor Químico Melhorado por Plasma

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo

- Porque é que o PECVD é essencial para o fabrico de dispositivos microelectrónicos