Introdução

Índice

- Introdução

- Compreender a prensagem isostática

- Prensagem isostática a frio (CIP)

- Prensagem isostática a quente (HIP)

- Aplicações da HIP em várias indústrias

- Fundamentos do processo e etapas de fabrico

- Papel dos contentores hermeticamente fechados

- Utilização de gases inertes como meio pressurizado

- Obtenção de densidade através da HIP e sua dependência de um controlo cuidadoso de vários factores

- Necessidade de pós limpos e esféricos e importância de evitar a contaminação

- Comparação entre CIP e HIP

- Comparação das capacidades da HIP com outros métodos de compactação

- Conclusão

A prensagem isostática é um método de compactação que oferece vantagens únicas na obtenção de uma densidade uniforme e na criação de formas complexas. Ao contrário de outros métodos de compactação, a prensagem isostática utiliza moldes flexíveis para reduzir o atrito e permitir designs complexos. Nesta publicação do blogue, vamos aprofundar o conceito de prensagem isostática e explorar as suas aplicações em várias indústrias. Iremos também comparar a prensagem isostática com outros métodos de compactação para compreender as suas capacidades e limitações. Portanto, se está curioso sobre o fascinante mundo da prensagem isostática e como pode beneficiar o seu negócio, continue a ler!

Compreender a prensagem isostática

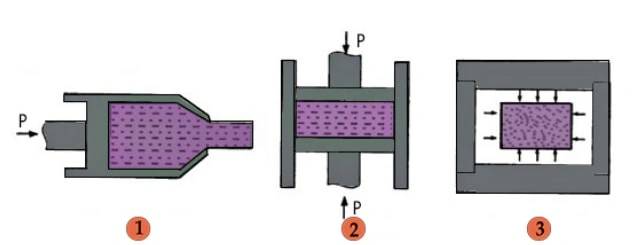

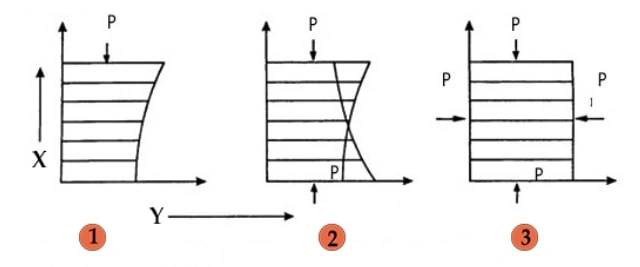

Conceito de prensagem isostática

A prensagem isostática é uma técnica de processamento de pó que utiliza a pressão do fluido para compactar a peça. Os pós metálicos são colocados num recipiente flexível, que funciona como molde para a peça. A pressão do fluido é aplicada em toda a superfície exterior do recipiente, fazendo com que este pressione e forme o pó na geometria correcta. Ao contrário de outros processos que exercem forças sobre o pó através de um eixo, a prensagem isostática utiliza a pressão de toda a volta.

Vantagens da densidade uniforme

Uma das principais vantagens da prensagem isostática é a capacidade de obter uma densidade uniforme na peça compactada. Os métodos de processamento convencionais resultam frequentemente em variações de densidade, particularmente em determinadas peças. A prensagem isostática fornece uma solução para este problema ao exercer uma pressão a toda a volta, assegurando uma compactação uniforme do pó. Isto leva a uma densidade consistente em toda a peça, o que é crucial para o seu desempenho e propriedades do material.

O papel dos moldes flexíveis na redução do atrito e na possibilidade de formas complexas

A prensagem isostática utiliza moldes elastoméricos flexíveis em vez de matrizes rígidas. O pó é carregado no molde, que é depois selado e colocado num recipiente de pressão. A pressão é aplicada através de um líquido, permitindo que o pó seja compactado em condições hidrostáticas. Isto reduz ou elimina a fricção da parede do molde, resultando numa maior precisão das superfícies prensadas.

Para além disso, a utilização de moldes flexíveis permite a produção de formas complexas. O molde pode adaptar-se a geometrias intrincadas, o que é especialmente vantajoso para peças com formas irregulares ou rácios elevados de espessura e diâmetro. A combinação de moldes flexíveis e pressão total na prensagem isostática permite a criação de peças complexas e formadas com precisão.

A prensagem isostática, quer seja a frio ou a quente, oferece várias vantagens em termos de uniformidade de densidade, utilização de material e capacidade de produzir peças com formas complexas. Embora existam limitações em termos de capacidades de tamanho e forma, a prensagem isostática continua a ser uma técnica de compactação de pó valiosa em muitas indústrias.

Prensagem isostática a frio (CIP)

Mecanismo de funcionamento da CIP

A prensagem isostática a frio (CIP) é um método de processamento de materiais que envolve a compactação de pós, encerrando-os num molde de elastómero. Este molde é então sujeito a uma pressão líquida uniforme de todas as direcções, comprimindo os pós e criando um sólido altamente compacto. Este processo baseia-se na lei de Pascal, que afirma que a pressão aplicada a um fluido fechado é transmitida em todas as direcções sem qualquer alteração de magnitude.

Utilização de membranas flexíveis e vários materiais de molde

A CIP utiliza moldes de elastómeros, como o uretano, a borracha ou o cloreto de polivinilo, que têm uma baixa resistência à deformação. Estas membranas flexíveis permitem uma distribuição uniforme da pressão ao longo do molde, resultando na compactação dos pós numa massa sólida e homogénea.

Limitações de dimensão baseadas na dimensão do recipiente sob pressão

As limitações de dimensão da CIP são determinadas pela capacidade do recipiente sob pressão utilizado. O equipamento de prensagem isostática a frio está disponível numa gama de dimensões, desde unidades de laboratório com pequenos diâmetros interiores até unidades com mais de 2 m de largura. Os níveis de pressão operacional podem atingir até 900 MPa (130.000 psi).

Vantagens da minimização dos efeitos de fricção

Em comparação com a prensagem em matriz, a prensagem isostática a frio oferece a vantagem de obter densidades mais uniformes devido à minimização dos efeitos de fricção. O molde flexível utilizado na CIP permite a compressão de pós sem as restrições de ferramentas rígidas. Isto resulta numa distribuição mais uniforme da pressão e num nível mais elevado de precisão dimensional.

Limitações em comparação com a prensagem sob pressão

Embora a prensagem isostática a frio ofereça vantagens como densidades uniformes e efeitos de fricção minimizados, tem limitações em comparação com a prensagem sob pressão. O controlo dimensional na CIP não é geralmente tão rigoroso como na prensagem sob pressão devido às ferramentas flexíveis. No entanto, podem ser incorporados elementos rígidos no conjunto do molde para produzir superfícies exactas quando desejado.

Em geral, a prensagem isostática a frio é um método versátil de compactação de materiais em pó em massas sólidas homogéneas. É comummente utilizado em várias indústrias, incluindo plásticos, cerâmica, metalurgia do pó e alvos de pulverização catódica, oferecendo benefícios como densidades uniformes e efeitos de fricção minimizados. No entanto, é importante considerar as limitações da CIP, tais como o controlo dimensional e as limitações de tamanho com base no tamanho do recipiente de pressão.

Prensagem isostática a quente (HIP)

A prensagem isostática a quente (HIP) é uma técnica de fabrico que utiliza o calor e a pressão para melhorar as propriedades físicas dos metais e das cerâmicas. É normalmente utilizada para reduzir a porosidade e aumentar a densidade dos materiais, resultando em propriedades mecânicas melhoradas.

Aplicações da HIP em várias indústrias

O HIP é amplamente utilizado em várias indústrias para diferentes aplicações. Na metalurgia do pó, permite a compressão de pós metálicos a altas temperaturas e pressões, resultando num produto com uma microestrutura recozida homogénea e impurezas mínimas. Isto é especialmente benéfico para componentes aeroespaciais e outras aplicações críticas.

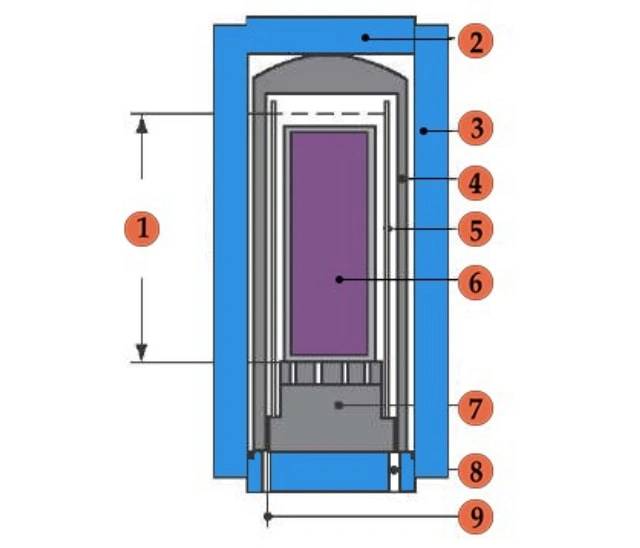

Fundamentos do processo e etapas de fabrico

Durante a HIP, os materiais são sujeitos a temperaturas e pressões elevadas num recipiente sob pressão. A temperatura, a pressão e o tempo de processo são controlados com precisão para alcançar as propriedades desejadas do material. As peças são aquecidas num gás inerte, como o árgon, que aplica uma pressão uniforme em todas as direcções. Esta pressão faz com que o material se torne "plástico", permitindo que os espaços vazios colapsem e as superfícies se unam por difusão, resultando numa densidade quase teórica.

Papel dos contentores hermeticamente fechados

Os contentores hermeticamente fechados desempenham um papel crucial no processo HIP. Garantem que o meio de pressão, normalmente um gás inerte, não penetra no material. Isto é especialmente importante para peças de fabrico aditivo, uma vez que a elevada densidade alcançada durante o fabrico permite o processamento HIP sem cápsulas.

Utilização de gases inertes como meio pressurizado

Os gases inertes, como o árgon, são normalmente utilizados como meio pressurizado na HIP. Estes gases evitam reacções químicas com o material durante o processo. A aplicação de calor e pressão ajuda a eliminar pequenas lacunas no material, aumentando a densidade e garantindo uma composição uniforme.

Obtenção de densidade através da HIP e sua dependência do controlo cuidadoso de vários factores

A HIP desempenha um papel crucial na obtenção de uma elevada densidade do material. Ao controlar cuidadosamente factores como a temperatura, a pressão e o tempo de processamento, os vazios no material colapsam e ocorre a ligação por difusão, resultando numa densidade próxima da teórica. O controlo cuidadoso destes factores é essencial para garantir as propriedades desejadas do material.

Necessidade de pós limpos e esféricos e importância de evitar a contaminação

Para obter resultados óptimos em HIP, são necessários pós limpos e esféricos. A contaminação pode ter um impacto significativo no produto final, afectando as suas propriedades mecânicas. Por conseguinte, é crucial evitar a contaminação e utilizar pós de elevada qualidade no processo de HIP.

Em geral, a prensagem isostática a quente (HIP) é uma técnica de fabrico valiosa que pode melhorar as propriedades físicas de metais e cerâmicas. Ao controlar cuidadosamente a temperatura, a pressão e o tempo de processamento, a HIP pode reduzir a porosidade, aumentar a densidade e melhorar as propriedades mecânicas dos materiais. Tem várias aplicações em indústrias como a aeroespacial, a metalurgia do pó e o fabrico de aditivos. Para obter resultados óptimos, é essencial utilizar pós limpos e evitar a contaminação durante o processo.

Comparação entre CIP e HIP

Comparação das tolerâncias dimensionais alcançáveis

Tanto o processo CIP como o HIP utilizam construções multimateriais. O CIP utiliza invólucros de polímero com pós cerâmicos, enquanto o HIP envolve um invólucro de material de chapa de aço macio soldado com ligas de metalurgia do pó de alta qualidade. Estes métodos oferecem a oportunidade de pré-processamento de construções numa única etapa através do fabrico aditivo multimaterial. Esta abordagem pode ser particularmente vantajosa para a produção de pequenas séries ou protótipos, reduzindo potencialmente os custos de fabrico ao permitir o aumento da complexidade das peças com menos etapas e tempo de processamento.

Potencial para a produção de formas complexas

O CIP é excelente para produzir formas complexas devido à sua capacidade de criar moldes pormenorizados. Por outro lado, a HIP é normalmente utilizada para a densificação de geometrias complexas e componentes críticos. Pode melhorar as propriedades mecânicas e a uniformidade dos materiais.

Possibilidade de obter superfícies líquidas através da incorporação de elementos rígidos no molde

A escolha do método correto entre a Prensagem Isostática a Frio (CIP) e a Prensagem Isostática a Quente (HIP) depende dos requisitos do seu material, da aplicação pretendida e das propriedades desejadas. A CIP é ideal para a moldagem preliminar e geometrias simples. É adequado para materiais sensíveis a altas temperaturas, uma vez que é um processo a frio. Por outro lado, a HIP requer temperaturas elevadas para difusão e consolidação. A HIP oferece uma solução abrangente para melhorar as propriedades do material, minimizar defeitos e obter resultados de alto desempenho.

Em última análise, a escolha entre CIP e HIP dependerá das necessidades específicas do seu projeto e dos resultados pretendidos em termos de tolerâncias dimensionais, complexidade das formas e propriedades dos materiais.

Comparação das capacidades da HIP com outros métodos de compactação

Percentagem de densificação

A prensagem isostática a quente (HIP) é um método de compactação que combina alta pressão e alta temperatura para obter densificação e melhorar as propriedades através da difusão e consolidação. Este método é especialmente valioso para materiais que requerem integridade estrutural melhorada, porosidade reduzida e propriedades mecânicas mais elevadas. Em comparação, a prensagem isostática a frio (CIP) envolve a compactação a frio utilizando pressão isostática, mas não envolve temperaturas elevadas.

Aplicações baseadas no tamanho da peça, complexidade e nível de densificação

A HIP é capaz de fabricar uma vasta gama de tipos de componentes, incluindo componentes metálicos grandes e maciços de forma quase líquida que pesam até 30 toneladas. Também pode ser utilizado para produzir pequenas ferramentas de corte PM HSS ou mesmo peças muito pequenas, como suportes dentários. O CIP, por outro lado, é frequentemente utilizado para a moldagem e consolidação inicial de materiais em pó.

Impacto do tamanho, densidade e desempenho na abordagem P/M

O tamanho, a densidade e o desempenho de um componente são factores-chave que ditam a abordagem da metalurgia do pó (P/M). A HIP é um processo de alto desempenho, alta qualidade e económico para a produção de componentes metálicos ou cerâmicos. É frequentemente utilizado em combinação com outros processos de PM, como a moldagem por injeção de metal (MIM), prensagem e sinterização, ou tecnologias de fabrico aditivo para densificação de peças e produção de barras ou placas semi-acabadas. O processo CIP também pode ser combinado com o HIP, conhecido como CHIP, em que o pó solto é compactado a frio, depois sinterizado e, por fim, pós-HIP, para obter peças totalmente densas.

Globalmente, a HIP oferece capacidades únicas em termos de percentagem de densificação, aplicações baseadas na dimensão e complexidade das peças e o impacto da dimensão, densidade e desempenho na abordagem P/M. É um método de compactação versátil e eficaz para produzir materiais de elevado desempenho com propriedades mecânicas e integridade estrutural superiores.

Conclusão

Em conclusão,prensagem isostática oferece inúmeras vantagens em termos de obtenção de densidade uniforme e criação de formas complexas. A prensagem isostática a frio (CIP) minimiza os efeitos de fricção e permite a utilização de vários materiais de molde, enquanto a prensagem isostática a quente (HIP) utiliza recipientes hermeticamente fechados e gases inertes para obter componentes de alta densidade. Ao comparar a CIP e a HIP, as tolerâncias dimensionais, a produção de formas complexas e a incorporação de superfícies líquidas são factores importantes a considerar. Além disso, ao comparar a HIP com outros métodos de compactação, devem ser tidos em conta factores como a percentagem de densificação, a dimensão e complexidade da peça e o impacto no desempenho. Globalmente, a prensagem isostática revela-se um método de compactação versátil e eficiente para várias indústrias.

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

Artigos relacionados

- Tecnologia de prensagem isostática: Princípios, classificação e aplicações

- Guia completo de prensagem isostática: Tipos, processos e características(3)

- Guia completo de prensagem isostática: processos e características

- Seleção de equipamento de prensagem isostática para moldagem de alta densidade

- Compreender a prensagem isostática: Processo, benefícios, limitações e aplicações