Introdução aos métodos de compactação de pós

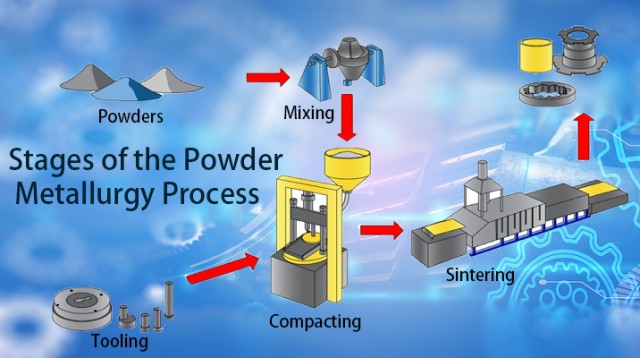

A compactação de pós é um processo utilizado para formar objectos sólidos a partir de pó. O processo envolve a compressão do pó numa matriz, onde é sujeito a alta pressão para formar um objeto sólido. Existem vários métodos de compactação de pó, incluindo a prensagem isostática, a compactação em matriz, a extrusão e a moldagem por injeção. Cada método tem as suas vantagens e desvantagens, e a escolha do método depende da aplicação específica. A prensagem isostática é um método popular de compactação de pó que oferece várias vantagens em relação a outros métodos. Envolve a aplicação uniforme de pressão em todas as direcções, resultando em produtos com densidade e resistência uniformes.

Índice

- Introdução aos métodos de compactação de pó

- Comparação da prensagem isostática e da compactação com matriz

- Vantagens da prensagem isostática em relação à compactação de matriz

- Comparação entre prensagem isostática e extrusão

- Vantagens da prensagem isostática em relação à extrusão

- Conclusão: Porque é que a prensagem isostática é melhor

Comparação entre prensagem isostática e compactação de matrizes

Visão geral

A prensagem isostática e a compactação por matriz são dois dos métodos de compactação de pó mais comuns utilizados no fabrico de equipamento de laboratório. Têm as suas vantagens e desvantagens, e a escolha entre eles depende dos requisitos específicos do equipamento de laboratório que está a ser produzido.

Prensagem isostática

A prensagem isostática é um método que aplica pressão igualmente em todas as direcções, resultando em peças com elevada densidade, uniformidade e resistência. A compactação ocorre em condições hidrostáticas e as ferramentas consistem em moldes elastoméricos em vez de matrizes rígidas. A gama de produtos cerâmicos produzidos pelo processo isostático é vasta e é utilizada como um método de produção alternativo à compactação por matriz, extrusão, fundição por deslizamento e moldagem por injeção. As vantagens da prensagem isostática são variadas e podem ser resumidas da seguinte forma:

- baixa distorção na queima

- encolhimento consistente durante a cozedura

- as peças podem ser queimadas sem secagem

- são possíveis níveis mais baixos de aglutinante no pó

- a maioria dos compactos verdes (não queimados) pode ser maquinada

- baixas tensões internas no compacto quando prensado

- capacidade de produção de peças prensadas muito grandes (saco húmido)

- baixo custo de ferramentas (saco húmido)

- maior densidade para uma determinada pressão de prensagem do que a que pode ser obtida com a prensagem mecânica

- capacidade de prensar compactos com uma relação comprimento-diâmetro muito elevada (> 200)

- capacidade de prensar peças com formas internas, incluindo roscas, estrias, serrilhas e cones

- capacidade de prensar peças longas de paredes finas

- capacidade para prensar pós fracos

- capacidade de prensar um compacto com duas ou mais camadas de pó com características diferentes.

![prensa isostática a frio]()

No entanto, as desvantagens da prensagem isostática são a menor precisão das superfícies prensadas adjacentes ao saco flexível, o pó seco por pulverização relativamente caro, normalmente necessário para prensas de sacos secos totalmente automáticas, e taxas de produção inferiores às da extrusão ou da compactação por matriz.

Compactação de moldes

A compactação por matriz, por outro lado, aplica pressão apenas numa direção. É utilizada para produzir formas simples, como cilindros, blocos e placas, e é mais económica do que a prensagem isostática, o que a torna ideal para a produção em massa. No entanto, a compactação em matriz é limitada em termos da complexidade das formas que podem ser produzidas.

Comparação

Em termos de distribuição da densidade das peças prensadas a frio, a fricção da parede da matriz, que exerce uma grande influência, está ausente na prensagem isostática. A eliminação de lubrificantes na parede da matriz também permite maiores densidades prensadas e elimina problemas associados à remoção de lubrificantes antes ou durante a sinterização final. Além disso, se necessário, o ar pode ser evacuado do pó solto antes da compactação. Consequentemente, a compactação isostática proporciona uma densidade maior e mais uniforme a uma determinada pressão de compactação e uma relativa ausência de defeitos de compactação quando aplicada a pós frágeis ou finos. Devido à pressão de compactação uniforme, a relação entre a secção transversal e a altura da peça não é um fator limitativo, como acontece com a prensagem uniaxial. Além disso, a prensagem isostática a frio pode ser utilizada para compactar formas mais complexas do que é possível com a prensagem uniaxial. A compactação por matriz, por outro lado, é mais económica do que a prensagem isostática e é ideal para a produção em massa de formas simples.

Em resumo, ambos os métodos têm as suas vantagens e desvantagens, e a escolha entre eles depende dos requisitos específicos do equipamento de laboratório que está a ser produzido.

Vantagens da prensagem isostática em relação à compactação de moldes

A prensagem isostática e a compactação em matriz são dois métodos populares na compactação de pós, mas a prensagem isostática oferece várias vantagens em relação à compactação em matriz.

Densidade uniforme e propriedades mecânicas melhoradas

A prensagem isostática submete o pó a uma pressão igual em todas as direcções, resultando numa densidade uniforme e em propriedades mecânicas melhoradas do produto final. Em contraste, a compactação por matriz aplica pressão apenas de uma direção, o que resulta numa densidade não uniforme e em propriedades mecânicas mais fracas.

Acomoda formas complexas e paredes finas

A prensagem isostática também pode acomodar formas complexas e paredes finas, o que não pode ser conseguido através da compactação por matriz.

Versatilidade nos materiais

A prensagem isostática pode utilizar uma variedade de materiais, incluindo cerâmica, metais e compósitos, enquanto a compactação por matriz está limitada a materiais que podem suportar a alta pressão exercida durante o processo.

Sem necessidade de aglutinantes

A prensagem isostática também elimina a necessidade de aglutinantes, que são frequentemente utilizados na compactação por matriz e podem comprometer a qualidade do produto final.

Custo-benefício para produção em larga escala

Por fim, a prensagem isostática pode atingir taxas de produção elevadas, o que a torna uma opção económica para a produção em grande escala.

Em geral, as vantagens da prensagem isostática fazem dela um método preferido para compactação de pó em várias indústrias, incluindo a aeroespacial, a automotiva e a de dispositivos médicos.

Comparação entre prensagem isostática e extrusão

Introdução

A compactação de pó é um processo essencial no fabrico de vários componentes industriais. A prensagem isostática e a extrusão são duas técnicas comuns utilizadas na compactação de pó. Nesta secção, iremos comparar e contrastar os dois métodos para identificar as suas vantagens e desvantagens únicas.

Prensagem isostática

A prensagem isostática é um processo no qual um pó é sujeito a alta pressão de todas as direcções para produzir uma densidade uniforme. O processo oferece várias vantagens sobre a extrusão, tais como a capacidade de produzir peças com formas complexas e uma melhor uniformidade de densidade. Além disso, a prensagem isostática pode ser utilizada para produzir peças com uma resistência verde mais elevada, o que reduz o risco de deformação durante o pós-processamento.

Extrusão

A extrusão envolve forçar um pó através de uma matriz para produzir uma forma específica. É um método mais económico para produzir peças com formas simples. No entanto, a extrusão é limitada em termos dos materiais que podem ser processados devido à necessidade de lubrificação, que pode contaminar o pó. Além disso, a extrusão pode resultar numa distribuição não uniforme da densidade devido à direccionalidade do processo.

Forma e dimensão

A prensagem isostática pode produzir peças com formas complexas com uma precisão muito elevada. Por outro lado, a extrusão está limitada a formas mais simples e tem menos precisão nas dimensões das peças produzidas.

Uniformidade de densidade

A prensagem isostática pode atingir um nível mais elevado de uniformidade de densidade nas peças produzidas devido à pressão aplicada em todas as direcções. Em contrapartida, a extrusão pode levar a uma distribuição não uniforme da densidade devido à direccionalidade do processo.

Resistência verde

A prensagem isostática pode produzir peças com maior resistência verde, o que reduz o risco de deformação durante o pós-processamento. Isto deve-se à pressão uniforme aplicada em todas as direcções. No entanto, as peças extrudidas podem ter uma resistência verde inferior, tornando-as mais susceptíveis de deformação durante o pós-processamento.

Lubrificação

A extrusão requer a utilização de lubrificação para evitar que o pó adira à matriz, o que pode contaminar o pó. A prensagem isostática não requer lubrificação, o que a torna um processo mais limpo.

Custo

A extrusão é geralmente um método mais económico para produzir peças com formas mais simples. A prensagem isostática é mais cara e requer equipamento especializado.

Conclusão

Em conclusão, tanto a prensagem isostática como a extrusão têm as suas vantagens e desvantagens na compactação de pó. A escolha do método depende dos requisitos específicos da aplicação, tais como a forma desejada, a densidade e a relação custo-eficácia. A prensagem isostática é a melhor opção para a produção de peças com formas complexas e maior uniformidade de densidade, enquanto a extrusão é mais adequada para a produção de peças com formas mais simples e menor custo.

Vantagens da prensagem isostática em relação à extrusão

A prensagem isostática e a extrusão são dois métodos populares de compactação de pó utilizados na indústria transformadora. Ambos os métodos têm as suas vantagens, mas a prensagem isostática oferece várias vantagens em relação à extrusão.

Densidade uniforme e precisão

A prensagem isostática envolve a aplicação de pressão igual a todos os lados de um pó compacto, resultando numa densidade uniforme e num elevado grau de precisão. Este processo é ideal para criar formas complexas e alcançar um elevado nível de consistência na produção.

Volume de processamento de pó

Outra vantagem da prensagem isostática sobre a extrusão é a capacidade de comprimir um maior volume de pó de uma só vez. As prensas isostáticas utilizam um molde flexível, permitindo a compressão de um maior volume de pó de uma só vez. Em contrapartida, a extrusão requer que o pó seja alimentado através de um molde estreito, limitando a quantidade de pó que pode ser processada de uma só vez.

Manuseamento de uma gama mais vasta de materiais

As prensas isostáticas também são capazes de manusear uma gama mais ampla de materiais do que a extrusão. Isto inclui cerâmicas, metais e ligas, tornando-a um método versátil de compactação de pó. Além disso, a prensagem isostática produz componentes com uma densidade mais elevada, resultando em produtos acabados mais resistentes e duradouros.

Custo-eficaz

Embora a prensagem isostática seja geralmente mais cara do que a extrusão, pode ser mais económica em determinadas situações. Por exemplo, a prensagem isostática pode produzir componentes com um nível de precisão mais elevado, reduzindo a necessidade de maquinação ou acabamento adicionais. Isto pode levar a uma poupança de custos a longo prazo.

Consistência na produção

A prensagem isostática proporciona um nível mais elevado de consistência na produção devido à pressão uniforme aplicada ao pó compacto. Isto resulta num elevado grau de precisão e consistência no produto final.

Formas complexas

A prensagem isostática torna prática a produção de formas e dimensões que são difíceis ou impossíveis de produzir por outros métodos. Isto deve-se ao facto de o molde flexível utilizado na prensagem isostática poder adaptar-se a formas complexas, resultando num elevado grau de precisão e consistência na produção.

Em conclusão, a prensagem isostática oferece várias vantagens em relação à extrusão, incluindo a densidade e precisão uniformes, a capacidade de processar um maior volume de pó, o manuseamento de uma gama mais vasta de materiais, a relação custo-eficácia, a consistência na produção e a capacidade de produzir formas complexas. Estas vantagens fazem da prensagem isostática uma escolha popular para os fabricantes de uma variedade de indústrias, incluindo a aeroespacial, a de defesa e a automóvel.

Conclusão: Por que a prensagem isostática é melhor

Em resumo, aprensagem isostática oferece várias vantagens em relação a outros métodos de compactação de pó, como a compactação por matriz, a extrusão e a moldagem por injeção. A prensagem isostática produz peças com maior densidade, melhor acabamento de superfície e propriedades mais uniformes. Além disso, as prensas isostáticas podem processar uma vasta gama de materiais, incluindo cerâmicas, metais e compósitos. A capacidade de produzir formas complexas e a elevada reprodutibilidade do processo fazem da prensagem isostática uma opção preferida para muitas indústrias, incluindo a aeroespacial, a médica e a automóvel. Por conseguinte, se procura um método de compactação de pó fiável e eficiente, a prensagem isostática é o caminho a seguir.

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

Artigos relacionados

- Compreender o processo de prensagem isostática e os seus tipos

- O que é a máquina de prensagem isostática

- Como as prensas isostáticas ajudam a eliminar defeitos nos materiais

- Processos de produção de barras de cerâmica de zircónia: Prensagem isostática vs. Prensagem a seco

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos