Introdução à Evaporação a Vácuo

Definição e vantagens

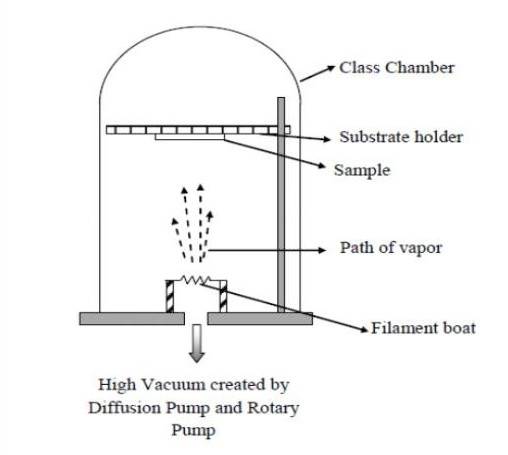

A evaporação no vácuo, normalmente designada por evaporação, é um processo que ocorre em condições de vácuo, em que um material de revestimento, ou material de película, é aquecido até ao ponto de gaseificação.Esta forma gasosa do material voa então em direção a uma superfície de substrato onde se condensa e forma uma película.Esta técnica é um dos métodos mais antigos e mais amplamente utilizados no domínio da deposição de vapor.

As vantagens da evaporação a vácuo são múltiplas:

- Simplicidade na formação do filme:O método é simples, exigindo um mínimo de equipamento ou procedimentos complexos, tornando-o acessível para várias aplicações.

- Alta Pureza e Densificação:As películas produzidas por evaporação em vácuo apresentam uma elevada pureza e densidade, que são fundamentais para muitas aplicações industriais e científicas.

- Estrutura e desempenho únicos da película:As películas formadas por este processo possuem frequentemente propriedades estruturais e caraterísticas de desempenho únicas, distintas das produzidas por outras técnicas de deposição.

A simplicidade deste método, combinada com a alta qualidade das películas que produz, faz da evaporação a vácuo uma pedra angular no desenvolvimento de materiais e tecnologias avançadas.

Princípios da evaporação no vácuo

Processo Físico

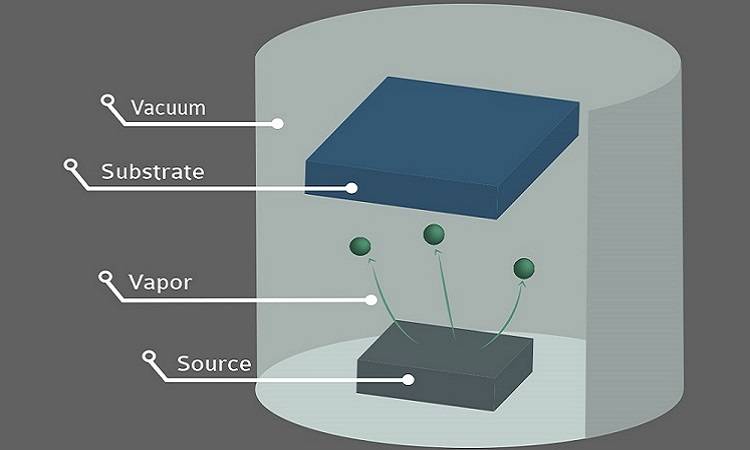

O processo físico de deposição de vapor envolve várias fases críticas, cada uma contribuindo para a formação de uma película fina de alta qualidade.Inicialmente, o material depositado sofre evaporação ou sublimação transformando-se em partículas gasosas.Esta transformação ocorre normalmente em condições de vácuo controlado, em que o material é aquecido até ao seu ponto de vaporização.A energia necessária para esta transição de fase pode ser fornecida através de vários métodos, tais como aquecimento por resistência, aquecimento por feixe de electrões ou aquecimento por laser.

Uma vez que o material tenha sido convertido em partículas gasosas, estas partículas sofrem transporte rápido da fonte de evaporação para a superfície do substrato.No ambiente de vácuo, as partículas gasosas movem-se quase sem colisões, assegurando uma transferência direta e eficiente para o substrato.Este transporte rápido minimiza a probabilidade de recombinação das partículas ou de reação com gases residuais, mantendo assim a pureza e a integridade do material depositado.

Ao atingir o substrato, as partículas gasosas nucleiam e crescem na superfície.Este processo envolve a adsorção de partículas no substrato, seguida da difusão superficial e da formação de aglomerados.O processo de nucleação é crucial, uma vez que determina a estrutura inicial e a densidade da película fina.À medida que mais partículas se juntam aos aglomerados em crescimento, a película começa a formar uma camada contínua.

Finalmente, a película fina sofre uma reconfiguração quando os átomos dentro da película se reorganizam para atingir uma configuração mais estável.Esta reconfiguração pode também envolver a criação de ligações químicas, aumentando a adesão e a coesão da película ao substrato.A estrutura final da película fina é influenciada por factores como a taxa de deposição, a temperatura do substrato e a energia das partículas que entram.

| Fase | Descrição |

|---|---|

| Evaporação/Sublimação | O material transforma-se em partículas gasosas sob condições de vácuo controladas. |

| Transporte rápido | As partículas gasosas movem-se eficientemente para o substrato de uma forma livre de colisões. |

| Nucleação e crescimento | As partículas adsorvem-se ao substrato, difundem-se e formam aglomerados para criar uma película. |

| Reconfiguração | Os átomos da película reorganizam-se para formar uma estrutura estável, possivelmente envolvendo ligações químicas. |

Componentes dos sistemas de evaporação a vácuo

Sistema de vácuo

O substrato é colocado de forma segura dentro de uma câmara de vácuo, onde o material da película é aquecido através de vários métodos, como resistência, feixe de electrões ou laser.Este processo de aquecimento provoca a evaporação ou sublimação do material da película, transformando-o em partículas gasosas.Estas partículas, constituídas por átomos, moléculas ou aglomerados de átomos, possuem uma quantidade específica de energia, que varia normalmente entre 0,1 e 0,3 eV.

O sistema de vácuo é crucial para manter as condições necessárias dentro da câmara.Funciona na gama de 10-2 Torr, facilitado por uma bomba de palhetas rotativas de duas fases.Componentes adicionais, tais como um controlador de vácuo com um medidor de vácuo, uma válvula de vácuo electropneumática e válvulas de libertação de ar de vácuo e de verificação de fugas, asseguram um controlo e monitorização precisos do ambiente de vácuo.

Além disso, o sistema pode ser configurado para funcionar com gases inertes como o árgon, o nitrogénio, o hélio ou gás de formação não inflamável, com uma pressão positiva padrão de 2 PSIG (0,14 Bar).Uma válvula de alívio e um manómetro composto (30 PSIG x 30 in. Hg) estão estrategicamente colocados na câmara de vácuo para manter a segurança e a integridade operacional.

Para aplicações especializadas, estão disponíveis opções como um kit adaptador de fluxo para fluxo contínuo com janelas de gás numa configuração horizontal, ou um sistema de controlo de pressão parcial, para aumentar a versatilidade e a eficiência do sistema.

Sistema de evaporação

No contexto da evaporação a vácuo, o sistema de evaporação desempenha um papel fundamental no processo de deposição.As partículas gasosas, geradas a partir da fonte de evaporação, deslocam-se num movimento linear quase sem colisões em direção ao substrato.Ao atingir a superfície do substrato, estas partículas sofrem uma série de interações: uma parte delas é reflectida, enquanto outras são adsorvidas no substrato.Uma vez adsorvidas, estas partículas sofrem uma difusão superficial, levando à formação de aglomerados através de colisões atómicas bidimensionais.Nomeadamente, alguns destes aglomerados podem residir temporariamente na superfície antes de eventualmente se evaporarem, contribuindo para a natureza dinâmica do processo de deposição.

O sistema de evaporação Cole-Parmer exemplifica uma configuração sofisticada concebida para simplificar a instalação e o funcionamento.Este sistema completo inclui um evaporador rotativo equipado com um banho de água computorizado, um elevador mecânico e um conjunto de vidraria padrão.O motor de alta força sem escovas assegura uma rotação estável a velocidades variáveis, de 20 a 180 rpm, enquanto os condensadores verticais maximizam a eficiência do vácuo na bancada.O banho de água computorizado funciona num intervalo de temperatura entre a temperatura ambiente e 90°C, com circuitos de aquecimento por baixo da superfície da placa e um protetor de sobreaquecimento integrado para proteção contra falhas do controlador.O conjunto padrão de vidraria inclui um balão de evaporação em forma de pera de 1 L, um copo de receção de fundo redondo de 1 L e um condensador, fornecendo um kit de ferramentas abrangente para processos de evaporação precisos.

Fonte de Evaporação

A fonte de evaporação é um componente crítico no processo de evaporação a vácuo, servindo como a origem a partir da qual o material de deposição é vaporizado e subsequentemente depositado no substrato.A forma da fonte de evaporação pode variar significativamente, com configurações comuns incluindo espiral (a), cesto (b), garfo de cabelo (c) e barco raso (d).Cada forma é concebida para otimizar a distribuição e a uniformidade do material evaporado através do substrato.

Ao selecionar um material de origem de evaporação, devem ser considerados vários critérios-chave:

- Alto ponto de fusão:O material deve ter um ponto de fusão muito superior à temperatura de evaporação para garantir a estabilidade durante o processo.

- Contaminação mínima:A temperatura de evaporação do material da película deve ser inferior à temperatura a que o material de origem da evaporação atinge uma pressão de vapor de 10^-8 Torr, minimizando a contaminação.

- Estabilidade química:O material de origem da evaporação não deve reagir com o material da película para evitar quaisquer interações químicas adversas.

- Molhabilidade:O material da película deve apresentar uma boa molhabilidade com a fonte de evaporação para facilitar a formação uniforme da película.

Os materiais da fonte de evaporação normalmente utilizados incluem o tungsténio (W), o molibdénio (Mo), o tântalo (Ta), óxidos metálicos resistentes a altas temperaturas e cadinhos de cerâmica ou grafite.Estes materiais são escolhidos pela sua capacidade de resistir a temperaturas elevadas sem se degradarem, garantindo a pureza e a qualidade da película depositada.

Em resumo, a fonte de evaporação não é apenas um simples recipiente, mas um componente cuidadosamente concebido e selecionado que desempenha um papel fundamental no processo de evaporação a vácuo, influenciando a qualidade e as propriedades da película fina final.

Técnicas avançadas de evaporação no vácuo

Evaporação por feixe de electrões

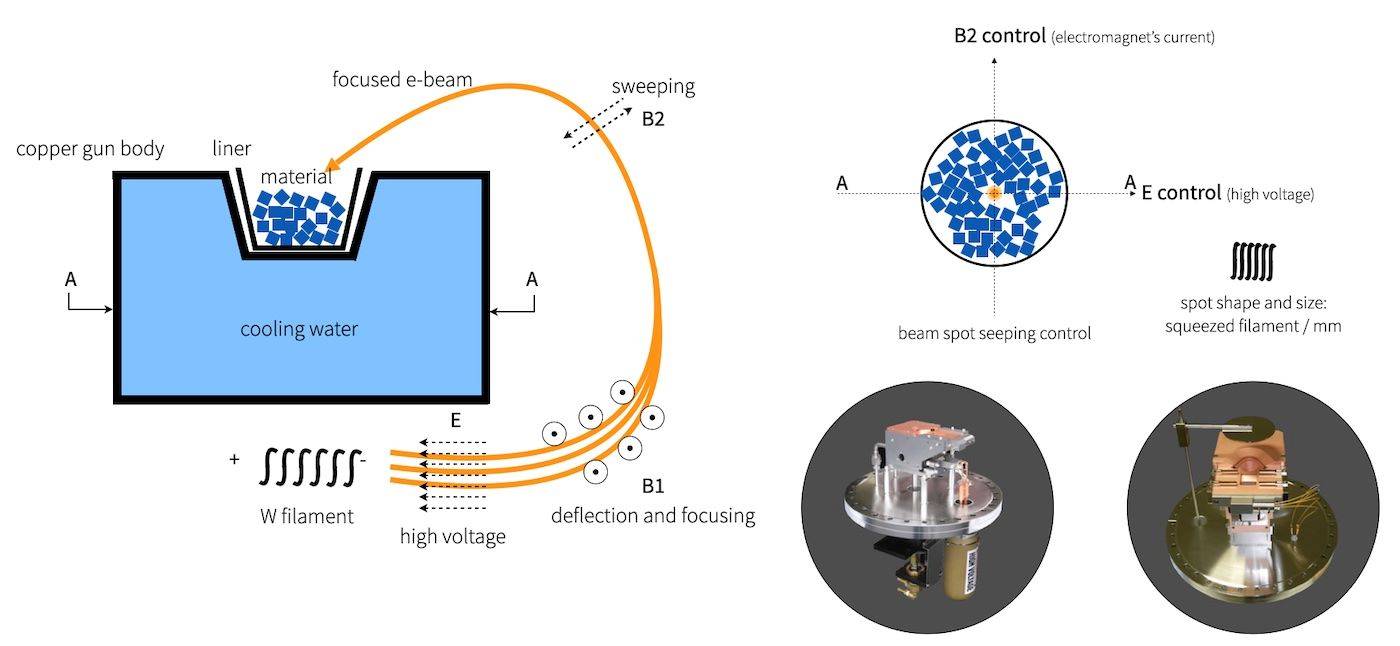

A evaporação por feixe de electrões é uma técnica sofisticada utilizada para depositar materiais com elevados pontos de fusão, como o tungsténio e o tântalo, num substrato.Este método utiliza um feixe de electrões focalizado para aquecer e evaporar diretamente o material alvo.O feixe de electrões, normalmente acelerado por uma fonte de tensão contínua de 100 kV, atinge temperaturas de cerca de 3000 °C antes de atingir o material a evaporar.Este impacto de alta energia converte a energia cinética dos electrões em energia térmica, fazendo com que o material derreta e se vaporize num ponto altamente localizado perto do local de impacto do feixe.

Uma das principais vantagens da evaporação por feixe de electrões é a sua capacidade de evitar a contaminação.O material a ser evaporado permanece em estado sólido dentro de um cadinho de cobre pesado e arrefecido a água, minimizando o risco de reacções químicas entre o material evaporado e o cadinho.Esta configuração garante que a película resultante é de elevada pureza.Além disso, o processo de emissão térmica de electrões, em que os electrões no interior do metal ganham energia suficiente para escapar da sua superfície a altas temperaturas, aumenta ainda mais a eficiência e a precisão do processo de evaporação.

A energia do feixe de electrões é rapidamente dissipada ao atingir o material de origem, perdendo-se alguma através da produção de raios X e da emissão de electrões secundários.Apesar destas perdas de energia, a maior parte é efetivamente convertida em energia térmica, aquecendo suficientemente a superfície da fonte para produzir vapor que reveste o substrato.Este método é particularmente eficaz para aplicações que requerem películas densas e de elevada pureza, tais como em ótica, eletrónica e fotónica.

| Caraterística | Descrição |

|---|---|

| Temperatura | Os electrões são aquecidos a cerca de 3000 °C antes de atingirem o material. |

| Aceleração | Acelerado por uma fonte de tensão contínua de 100 kV. |

| Localização | A evaporação ocorre num ponto altamente localizado perto do local de impacto do feixe. |

| Prevenção de contaminação | O material permanece sólido num cadinho arrefecido a água, minimizando os riscos de reação. |

| Conversão de energia | A energia cinética dos electrões é convertida em energia térmica após o impacto. |

| Aplicações | Adequado para a preparação de películas densas e de elevada pureza em ótica, eletrónica, etc. |

A complexidade e o custo dos sistemas de evaporação por feixe de electrões, juntamente com a potencial ionização dos gases de evaporação e dos gases residuais, são desvantagens notáveis.No entanto, as vantagens da deposição de película densa e de elevada pureza tornam-na uma técnica valiosa em várias aplicações industriais e de investigação.

Caraterísticas e Desvantagens

Os sistemas de evaporação por feixe de electrões são conhecidos pela sua capacidade de evaporar materiais refractários de forma eficiente.Isto é conseguido através da elevada densidade de potência, que assegura uma evaporação rápida e evita o fracionamento da liga.Estes sistemas podem acomodar vários cadinhos, permitindo a evaporação simultânea ou separada de vários materiais, aumentando assim a versatilidade.A maioria dos sistemas de evaporação por feixe de electrões utiliza um feixe de electrões magneticamente focado ou dobrado, com o material evaporado alojado num cadinho arrefecido a água.Esta configuração assegura que o processo de evaporação ocorre na superfície do material, inibindo eficazmente qualquer reação entre o cadinho e o material evaporado.Este método é particularmente adequado para a preparação de películas finas de elevada pureza, que são essenciais em domínios como a ótica, a eletrónica e a fotónica.Os materiais normalmente processados incluem Mo, Ta, Nb, MgF2, Ga2Te3, TiO2, Al2O3, SnO2 e Si.

As moléculas evaporadas possuem uma energia cinética mais elevada do que as produzidas por aquecimento por resistência, o que resulta em camadas de película mais robustas e mais densas.No entanto, as fontes de evaporação por feixe de electrões têm os seus inconvenientes.Uma desvantagem significativa é a sua tendência para ionizar os gases de evaporação e os gases residuais, o que pode por vezes comprometer a qualidade da camada de película.Além disso, a complexidade estrutural destes dispositivos contribui para o seu elevado custo.Além disso, os raios X moles produzidos durante o processo representam um certo grau de dano para a saúde humana, exigindo medidas de segurança rigorosas.

| Vantagens | Desvantagens |

|---|---|

| Evaporação eficaz de materiais refractários | Ionização dos gases de evaporação e dos gases residuais |

| Elevada densidade de potência para uma evaporação rápida | Complexidade estrutural e custo elevado |

| Colocação de múltiplos cadinhos para maior versatilidade | Produção de raios X moles nocivos para a saúde humana |

| Inibição da reação cadinho-material | |

| Preparação de películas finas de elevada pureza | |

| Energia cinética melhorada para camadas de película mais densas |

Produtos relacionados

- Bomba de Vácuo de Circulação de Água de Bancada para Uso em Laboratório

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Indução a Vácuo em Escala Laboratorial

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

Artigos relacionados

- Um guia passo a passo para utilizar um evaporador de vácuo rotativo para a remoção de solventes

- Da química à culinária A versatilidade do evaporador de vácuo rotativo

- Como escolher bombas de vácuo de laboratório para obter a máxima eficiência e poupança de custos

- A importância da destilação da água no laboratório: Garantir a pureza e a qualidade para obter resultados exactos

- Bombas de vácuo de circulação de água: Um guia prático para aplicações laboratoriais