Introdução aos moldes de prensagem isostática

Os moldes de prensagem isostática representam um avanço crítico na tecnologia de compactação de materiais, permitindo a produção de produtos de alta resistência e densidade uniforme em várias indústrias. Ao contrário dos métodos tradicionais de compactação uniaxial, a prensagem isostática utiliza moldes flexíveis e pressão de fluido para garantir uma distribuição uniforme da força, resultando numa integridade superior do produto. Este guia abrangente investiga os meandros dos moldes de prensagem isostática, explorando os seus tipos, processos e aplicações, ao mesmo tempo que realça a sua importância no fabrico moderno.

Compreender a prensagem isostática: Princípios básicos

A prensagem isostática é uma técnica de compactação sofisticada que utiliza os princípios da mecânica dos fluidos para aplicar uma pressão uniforme de todas as direcções a uma amostra dentro de um recipiente de alta pressão. Este método emprega um meio incompressível, normalmente um líquido ou gás, que é pressurizado através de uma bomba de pressão. O meio transfere a pressão uniformemente para a amostra, assegurando que a pressão exercida em todas as direcções dentro do recipiente é igual. Esta distribuição uniforme da pressão é crucial para obter uma compactação e densidade consistentes no produto final.

O processo de prensagem isostática envolve a utilização de moldes flexíveis, que são essenciais para a aplicação uniforme da pressão. Ao contrário dos moldes rígidos utilizados nos métodos de compactação convencionais, os moldes flexíveis permitem a redução da fricção entre o pó e a parede do molde. Isto resulta numa distribuição mais uniforme da força durante a compactação, levando a uma distribuição uniforme da densidade e a um desempenho significativamente melhorado do produto.

A prensagem isostática é particularmente vantajosa para o fabrico de peças que requerem rácios elevados de espessura/diâmetro, tamanhos maiores ou propriedades materiais superiores. É geralmente preferida às técnicas metalúrgicas tradicionais devido à sua capacidade de produzir peças com densidade mais uniforme e menos defeitos. No entanto, a prensagem isostática tende a ter tempos de ciclo mais longos, tornando-a mais adequada para pequenas séries de produção.

O processo pode ser classificado em dois tipos principais: prensagem isostática a frio (CIP) e prensagem isostática a quente (HIP). A prensagem isostática a frio utiliza uma membrana flexível para isolar o pó de um meio líquido, que é depois pressurizado para densificar o pó. Os materiais de molde típicos incluem o látex, o neopreno, o uretano e o cloreto de polivinilo. A flexibilidade do molde permite-lhe mover-se com o pó à medida que este se densifica, minimizando os efeitos de fricção e permitindo a produção de peças com formas e tamanhos complexos.

A prensagem isostática a quente, por outro lado, envolve a aplicação de alta pressão e alta temperatura para obter a densificação. Este método é particularmente útil para melhorar as propriedades mecânicas dos materiais e reduzir a porosidade, tornando-o ideal para aplicações que requerem uma elevada integridade estrutural.

Em resumo, a prensagem isostática é uma técnica de compactação altamente eficaz que aproveita as propriedades de transferência de pressão uniforme de meios incompressíveis para obter uma compactação consistente e uniforme. Ao utilizar moldes flexíveis e ao aplicar pressão uniformemente a partir de todas as direcções, este método assegura uma distribuição uniforme da densidade e um melhor desempenho do produto. Quer seja através de prensagem isostática a frio ou a quente, esta tecnologia oferece vantagens significativas para a produção de peças complexas e de alta qualidade com propriedades materiais superiores.

Tipos de moldes de prensagem isostática

A prensagem isostática é uma técnica versátil utilizada em várias indústrias para obter altas densidades e formas complexas no processamento de materiais. Este método aplica uma pressão igual em todas as direcções sobre um material, normalmente um pó, encerrado num molde flexível. O processo é classificado em dois tipos principais: prensagem isostática de saco húmido e prensagem isostática de saco seco. Cada método tem as suas características operacionais e vantagens únicas, tornando-os adequados a diferentes necessidades de produção.

Prensagem isostática de saco húmido

A prensagem isostática de saco húmido envolve a colocação do pó num molde flexível, muitas vezes feito de borracha ou de um material elastomérico semelhante, que é depois selado e colocado dentro de uma câmara de alta pressão cheia de um meio líquido. O molde é totalmente submerso neste líquido, que actua como meio de transmissão de pressão. À medida que a pressão é aplicada, esta é distribuída uniformemente pelo molde, assegurando uma compactação uniforme do pó.

Este método é particularmente vantajoso para a produção de peças grandes e complexas, uma vez que permite que várias peças de diferentes formas sejam prensadas simultaneamente na mesma câmara. A prensagem em saco húmido também é favorecida na investigação e na produção em pequena escala devido à sua flexibilidade e custo relativamente baixo. No entanto, o processo pode ser trabalhoso, uma vez que requer a carga e descarga manual dos moldes, o que pode limitar a produtividade e as capacidades de automatização.

Prensagem isostática de saco seco

Em contraste, a prensagem isostática de saco seco integra o molde elastomérico diretamente na estrutura da prensa. O molde permanece estacionário dentro da câmara de pressão, e o pó é carregado e descarregado dentro deste molde fixo. Esta configuração permite uma maior automatização e taxas de produção mais rápidas, tornando-a ideal para cenários de fabrico de grande volume, como a produção de isoladores de velas de ignição.

O método de saco seco é particularmente eficaz para produzir peças mais pequenas, axissimétricas e com geometrias complexas. A pressão é aplicada radialmente através de uma membrana na câmara de prensagem, assegurando uma distribuição uniforme pelo pó. Este método permite a produção de uma vasta gama de componentes, incluindo barras, tubos, casquilhos, entre outros, com uma maquinação pós-prensagem mínima devido à forma quase líquida dos compactos verdes produzidos.

Vantagens e desvantagens comparativas

Tanto a prensagem isostática em saco húmido como em saco seco têm as suas vantagens e desafios distintos. A prensagem em saco húmido oferece uma maior flexibilidade em termos de tamanho e complexidade das peças, mas sofre de uma menor produtividade devido ao manuseamento manual. A prensagem de saco seco, por outro lado, é excelente em termos de automatização e taxa de produção, mas é mais adequada para peças mais simples e mais pequenas.

Em resumo, a escolha entre a prensagem isostática de saco húmido e de saco seco depende dos requisitos de produção específicos, incluindo o tamanho, a complexidade e o volume da peça. Cada método oferece vantagens únicas que podem ser aproveitadas para otimizar o processo de fabrico em várias aplicações industriais.

Materiais utilizados nos moldes de prensagem isostática

A prensagem isostática é uma técnica de compactação sofisticada que aplica uma pressão uniforme a partir de todas as direcções para obter densidades elevadas e propriedades isotrópicas no produto final. Este método é particularmente vantajoso para formas e materiais complexos que requerem gradientes de densidade mínimos. Os moldes utilizados na prensagem isostática são normalmente feitos de materiais elastoméricos, que proporcionam a flexibilidade necessária para distribuir a pressão uniformemente por toda a superfície do material a ser compactado. Esta secção analisa os vários materiais utilizados nos moldes de prensagem isostática, como o látex, o neopreno e o uretano, e discute as suas propriedades que os tornam adequados para esta aplicação.

Moldes de látex

O látex é um dos primeiros materiais utilizados para moldes de prensagem isostática. É conhecido pela sua excelente elasticidade, que lhe permite adaptar-se à forma do material que está a ser prensado, assegurando uma distribuição uniforme da pressão. Os moldes de látex são também relativamente baratos e fáceis de fabricar, o que os torna uma escolha popular para a criação de protótipos iniciais e para séries de produção em pequena escala. No entanto, os moldes de látex têm uma vida útil limitada e podem degradar-se sob aplicações repetidas de alta pressão, o que limita a sua utilização em aplicações industriais de grande escala.

Moldes de neopreno

O neopreno é outro material comummente utilizado para moldes de prensagem isostática. Trata-se de uma borracha sintética que oferece uma resistência superior à abrasão, aos produtos químicos e às variações de temperatura em comparação com o látex. Os moldes de neopreno são mais duráveis e podem suportar pressões mais elevadas e uma vida útil mais longa, tornando-os adequados para a produção à escala industrial. Além disso, o neopreno tem boas propriedades de resistência à tração e alongamento, o que contribui para a sua eficácia na manutenção de uma pressão uniforme durante o processo de prensagem. Apesar das suas vantagens, os moldes de neopreno podem ser mais caros do que os moldes de látex e podem exigir processos de fabrico mais complexos.

Moldes de uretano

O uretano é um material elastomérico de alto desempenho que é cada vez mais utilizado em moldes de prensagem isostática. Combina a elasticidade do látex com a durabilidade e resistência química do neopreno, tornando-o numa escolha ideal para aplicações exigentes. Os moldes de uretano podem suportar pressões muito elevadas e têm uma longa vida útil, o que reduz a necessidade de substituições e manutenção frequentes. Também oferecem uma excelente estabilidade dimensional, garantindo que o produto final mantém a forma e as dimensões pretendidas. No entanto, os moldes de uretano são normalmente mais caros do que os moldes de látex e de neopreno e requerem técnicas de fabrico especializadas.

Outros materiais elastoméricos

Para além do látex, do neopreno e do uretano, outros materiais elastoméricos, como o cloreto de polivinilo (PVC) e o silicone, são também utilizados para moldes de prensagem isostática. Os moldes de PVC são conhecidos pelo seu baixo custo e facilidade de fabrico, mas têm menor durabilidade e resistência à pressão em comparação com o uretano e o neopreno. Os moldes de silicone oferecem uma excelente resistência à temperatura e inércia química, tornando-os adequados para aplicações especializadas em que estas propriedades são críticas. No entanto, tal como o uretano, os moldes de silicone podem ser mais caros e requerem processos de fabrico especializados.

Vantagens dos moldes elastoméricos

A utilização de moldes elastoméricos na prensagem isostática oferece várias vantagens em relação aos moldes rígidos utilizados na prensagem axial. Os moldes elastoméricos podem adaptar-se à forma do material que está a ser prensado, assegurando uma distribuição uniforme da pressão e minimizando os gradientes de densidade. Isto resulta em produtos finais de maior qualidade com propriedades consistentes. Além disso, os moldes elastoméricos podem ser facilmente fabricados em formas complexas, permitindo a produção de peças complexas que seriam difíceis ou impossíveis de obter com moldes rígidos. A flexibilidade dos moldes elastoméricos também reduz o risco de danos no molde durante o processo de prensagem, o que pode prolongar a vida útil dos moldes e reduzir os custos de manutenção.

Desafios e considerações

Embora os moldes elastoméricos ofereçam muitas vantagens, existem também desafios e considerações a ter em conta. A seleção do material adequado para o molde depende de vários factores, incluindo os requisitos específicos da aplicação, as propriedades do material a prensar e o volume de produção pretendido. O custo dos moldes elastoméricos pode ser mais elevado do que o dos moldes rígidos, especialmente para materiais como o uretano e o silicone. Além disso, o processo de fabrico de moldes elastoméricos pode ser mais complexo e demorado, o que pode afetar o calendário geral de produção.

Em conclusão, a escolha do material para os moldes de prensagem isostática é fundamental para obter resultados consistentes e de alta qualidade. O látex, o neopreno e o uretano estão entre os materiais mais utilizados, cada um oferecendo propriedades e vantagens únicas. Compreender as características e limitações destes materiais pode ajudar a selecionar o molde mais adequado para uma determinada aplicação, assegurando um desempenho ótimo e uma boa relação custo-eficácia no processo de produção.

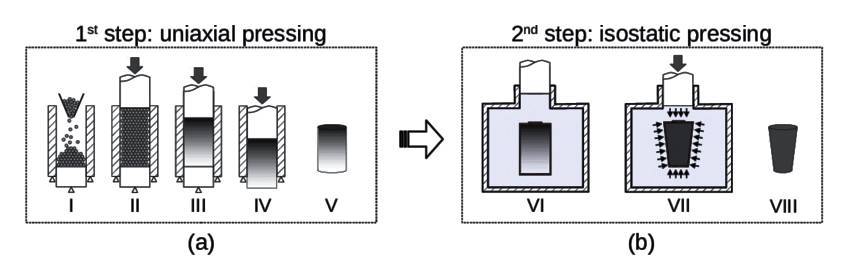

Processo de prensagem isostática: Passo a passo

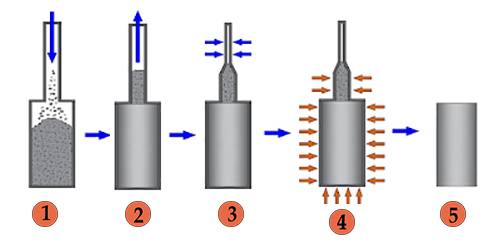

A prensagem isostática é um método sofisticado utilizado para produzir uma vasta gama de materiais a partir de compactos de pó, reduzindo significativamente a sua porosidade. Esta técnica envolve a aplicação de pressão de forma igual em todas as direcções, o que é crucial para obter uma compactação e densidade uniformes. O processo começa com a preparação da mistura de pós, seguida do seu encapsulamento numa membrana flexível ou num recipiente hermético, que actua como uma barreira entre o pó e o meio pressurizante (líquido ou gás). Aqui, aprofundamos as etapas detalhadas do processo de prensagem isostática, destacando o papel dos recipientes de pressão e dos mandris.

Preparação do pó

A etapa inicial da prensagem isostática envolve a seleção e a preparação cuidadosas da mistura de pós. Esta mistura deve ser homogénea para garantir uma compactação uniforme. Os pós são normalmente misturados com aglutinantes ou lubrificantes para melhorar a fluidez e evitar a aderência durante o processo de prensagem. A escolha do pó e dos aditivos depende dos requisitos do produto final, tais como a resistência, a densidade e as propriedades térmicas.

Encapsulamento e selagem

Uma vez preparado o pó, este é encapsulado numa membrana flexível ou colocado num recipiente hermético. Este recipiente é concebido para suportar pressões elevadas e actua como uma barreira de pressão, assegurando que a pressão aplicada é transferida uniformemente para o pó a partir de todas as direcções. O processo de encapsulamento deve ser meticuloso para evitar quaisquer fugas ou rupturas que possam comprometer a integridade do produto final.

Carregamento no recipiente sob pressão

O pó encapsulado é então carregado num recipiente de pressão, que é um componente crítico da configuração da prensagem isostática. Estes recipientes são concebidos para suportar pressões extremamente elevadas, muitas vezes superiores a 2000 bar. O recipiente é selado e o meio de pressurização, normalmente um líquido como o óleo ou a água, é introduzido. A escolha do meio depende dos requisitos específicos do processo de prensagem, incluindo os níveis de pressão desejados e as propriedades do material.

Aplicação da pressão isostática

Com o pó encapsulado e o recipiente de pressão selado, o meio de pressurização é sujeito a uma pressão elevada. Esta pressão é aplicada uniformemente de todas as direcções, fazendo com que o pó se compacte uniformemente. A pressão é mantida durante um determinado período de tempo, que pode variar consoante o material e a densidade pretendida. Durante esta fase, a pressão deve ser cuidadosamente monitorizada e controlada para garantir resultados consistentes.

Alívio da pressão e descapsulamento

Uma vez atingida a compactação desejada, a pressão é gradualmente aliviada e o produto encapsulado é retirado do recipiente sob pressão. O encapsulamento é então cuidadosamente aberto, ou descapsulado, para revelar o produto compactado. Este passo requer precisão para evitar danificar o produto, que frequentemente se apresenta sob a forma de um compacto verde que ainda requer processamento adicional.

Pós-processamento e sinterização

O compacto verde é submetido a um processamento adicional, que pode incluir o corte, o dimensionamento e o acabamento da superfície. O passo final do processo de prensagem isostática é a sinterização, em que o produto compactado é aquecido a uma temperatura elevada, mas abaixo do seu ponto de fusão. Este tratamento térmico provoca a ligação das partículas, aumentando a resistência e a densidade do produto. A sinterização é um passo crítico que tem um impacto significativo nas propriedades finais do material.

Tipos de prensagem isostática

A prensagem isostática pode ser classificada em dois tipos principais: prensagem isostática a frio (CIP) e prensagem isostática a quente (HIP). A prensagem isostática a frio é efectuada à temperatura ambiente e é normalmente utilizada para materiais que não requerem um processamento a alta temperatura. Em contraste, a prensagem isostática a quente envolve alta pressão e alta temperatura, tornando-a adequada para materiais que requerem densificação e ligação adicionais.

Aplicações e vantagens

A prensagem isostática é amplamente utilizada em várias indústrias, incluindo cerâmica, metalurgia e materiais avançados. Oferece várias vantagens, tais como compactação uniforme, alta densidade e a capacidade de produzir formas complexas. O processo é particularmente valioso para materiais que são difíceis de moldar usando métodos convencionais. Além disso, a prensagem isostática pode melhorar significativamente as propriedades mecânicas e térmicas do produto final, tornando-a uma técnica indispensável no fabrico moderno.

Em conclusão, o processo de prensagem isostática é um método altamente eficaz para produzir materiais de alta qualidade a partir de compactos de pó. Ao controlar cuidadosamente cada etapa, desde a preparação do pó até à sinterização final, os fabricantes podem obter resultados consistentes e propriedades superiores do produto. A versatilidade e a precisão da prensagem isostática tornam-na numa tecnologia vital para o avanço da ciência e engenharia de materiais.

Vantagens da utilização de moldes de prensagem isostática

Os moldes de prensagem isostática oferecem várias vantagens em relação aos métodos tradicionais de prensagem uniaxial, tornando-os uma escolha preferida em várias aplicações industriais. Estas vantagens incluem alta densidade, compactação uniforme, tensão interna reduzida no produto final e a capacidade de obter formas complexas.

Alta densidade e compactação uniforme

Uma das principais vantagens da prensagem isostática é a capacidade de obter densidades compactas elevadas. Este método utiliza uma membrana flexível para isolar o pó de um meio líquido que é pressurizado, causando a densificação do pó. Os materiais de molde tipicamente utilizados são o látex, o neopreno, o uretano, o cloreto de polivinilo e outros compostos elastoméricos. Uma vez que o molde se move com o pó à medida que este se densifica, os efeitos de fricção são minimizados, conduzindo a uma densidade mais uniforme em todo o produto. Esta uniformidade é crucial em aplicações em que a consistência das propriedades do material é essencial, como nos componentes aeroespaciais e automóveis.

Redução das tensões internas

A prensagem isostática reduz significativamente o stress interno no produto final. A aplicação uniforme de pressão em todas as direcções ajuda a minimizar as tensões residuais que podem ocorrer durante o processo de compactação. Esta redução das tensões internas conduz a propriedades mecânicas melhoradas, tais como maior resistência e melhor maquinabilidade. Os produtos fabricados com prensagem isostática têm menos probabilidades de se deformarem ou fissurarem sob tensão, o que os torna mais fiáveis e duradouros.

Flexibilidade de forma

A prensagem isostática permite a produção de formas complexas que são difíceis ou impossíveis de obter com os métodos tradicionais de prensagem uniaxial. A flexibilidade dos moldes elastoméricos permite a engenharia de formas algo complexas, que podem ser adaptadas a requisitos de design específicos. Esta flexibilidade alarga a gama de aplicações da prensagem isostática, tornando-a adequada para indústrias que requerem componentes intrincados e precisos.

Gama de tamanhos de componentes

A prensagem isostática suporta uma vasta gama de tamanhos de componentes, desde formas maciças quase líquidas que pesam várias toneladas até peças mais pequenas que pesam menos de 100 gramas. Os tamanhos das peças são limitados apenas pelo tamanho da câmara de pressão isostática, proporcionando flexibilidade na produção. Esta capacidade é particularmente benéfica para as indústrias que requerem uma variedade de tamanhos de componentes, tais como os sectores automóvel e aeroespacial.

Baixo custo de ferramentas

Para pequenas séries de produção, o custo das ferramentas associado à prensagem isostática é relativamente baixo em comparação com outros métodos de fabrico. Os moldes podem ser facilmente fabricados e têm uma longa vida útil, contribuindo para reduzir os custos globais de produção. Esta relação custo-eficácia torna a prensagem isostática uma opção atractiva para as indústrias com volumes de produção variáveis.

Possibilidades de liga melhoradas

A prensagem isostática permite o aumento dos elementos de liga sem induzir a segregação no material. A aplicação uniforme de pressão garante que os elementos de liga são distribuídos uniformemente pelo produto, levando a propriedades melhoradas do material. Esta capacidade é particularmente benéfica na produção de ligas de alto desempenho utilizadas em aplicações críticas.

Em conclusão, os moldes de prensagem isostática oferecem inúmeras vantagens que os tornam uma escolha superior em várias aplicações industriais. A elevada densidade, a compactação uniforme, a redução das tensões internas, a flexibilidade da forma, a gama de tamanhos dos componentes, o baixo custo das ferramentas e as possibilidades de liga melhoradas são factores-chave que contribuem para a adoção generalizada da prensagem isostática nos processos de fabrico modernos.

Aplicações dos moldes de prensagem isostática

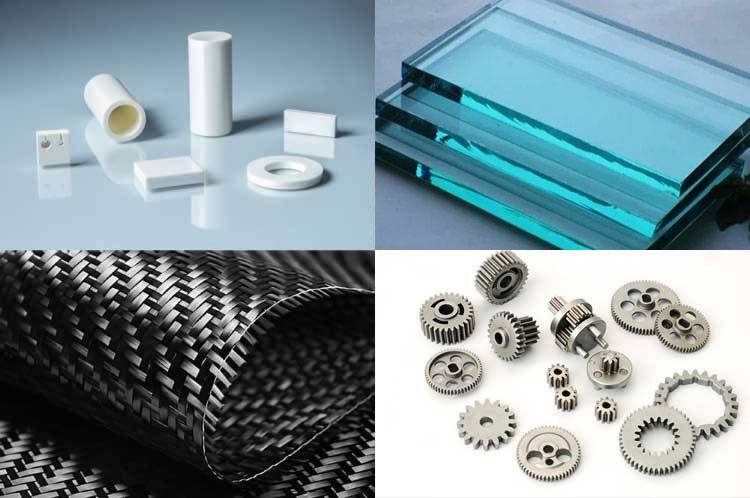

Os moldes de prensagem isostática tornaram-se indispensáveis em várias indústrias devido à sua capacidade de aplicar uma pressão uniforme em todo o produto, independentemente da sua forma ou tamanho. Esta tecnologia, que foi pioneira em meados dos anos 50, evoluiu de uma curiosidade de investigação para uma ferramenta de produção robusta, particularmente benéfica para consolidar pós ou curar defeitos em peças fundidas. O processo é versátil, aplicável a uma gama de materiais, incluindo cerâmicas, metais, compósitos, plásticos e carbono.

Aplicações cerâmicas

A gama de produtos cerâmicos produzidos através da prensagem isostática é extensa. Os exemplos incluem bolas, tubos, varetas, bocais, tubos de fusíveis, tubos de teeming, tubos de iluminação, mós, eletrólito de bateria de sódio-enxofre, isoladores de velas de ignição, tubos de esgoto, louça, cadinhos, sensores de oxigénio, eixos de bombas de água para aquecimento central e cones de nariz de foguetões. A prensagem isostática oferece várias vantagens em relação aos métodos tradicionais, como a compactação de moldes, a extrusão, a fundição por deslizamento e a moldagem por injeção. Estas incluem baixa distorção na queima, encolhimento consistente, a capacidade de queimar peças sem secar, níveis mais baixos de aglutinante e a capacidade de prensar compactos com rácios comprimento-diâmetro muito elevados.

Aplicações em metais

No domínio dos metais, a prensagem isostática é utilizada para criar formas complexas e componentes de alta densidade que são difíceis de produzir através de métodos convencionais. Esta técnica é particularmente útil nas indústrias aeroespacial e automóvel, onde são necessários componentes metálicos de elevado desempenho. A pressão uniforme aplicada assegura tensões internas mínimas e uma elevada densidade, que são cruciais para a durabilidade e fiabilidade das peças metálicas utilizadas nestas indústrias.

Materiais avançados

A prensagem isostática também desempenha um papel significativo na produção de materiais avançados. Estes incluem compósitos e plásticos especiais que requerem uma forma precisa e uma elevada densidade. A tecnologia é utilizada para fabricar componentes para a indústria do petróleo e do gás, dispositivos médicos e conectores eléctricos. A capacidade de prensar peças com formas internas, incluindo roscas, estrias, serrilhas e cones, faz da prensagem isostática a escolha ideal para estas aplicações.

Benefícios e desafios

As vantagens da prensagem isostática são inúmeras. Permite uma baixa distorção e uma contração consistente, as peças podem ser cozidas sem secar e existem níveis mais baixos de aglutinante no pó. Além disso, a maioria dos compactos verdes (não queimados) pode ser maquinada e existem baixas tensões internas no compacto quando prensado. No entanto, também existem desafios, como a menor precisão das superfícies prensadas adjacentes ao saco flexível, o que normalmente exige uma maquinação posterior. Além disso, o processo pode ser relativamente dispendioso devido à necessidade de pó seco por pulverização e tem taxas de produção mais baixas em comparação com a extrusão ou a compactação por matriz.

Impacto industrial

O impacto industrial da prensagem isostática é profundo. Permite a produção de formas complexas e de alta qualidade, essenciais em vários sectores. Por exemplo, na indústria aeroespacial, a cerâmica prensada isostaticamente oferece propriedades mecânicas melhoradas, tais como elevada dureza, resistência ao desgaste e estabilidade térmica. No sector médico, esta tecnologia é utilizada para fabricar implantes e outros dispositivos que requerem materiais precisos e biocompatíveis.

Em conclusão, os moldes de prensagem isostática são uma tecnologia crítica no fabrico moderno, oferecendo capacidades únicas que melhoram a produção de uma vasta gama de produtos em várias indústrias. A sua capacidade de fornecer pressão uniforme e moldar geometrias complexas torna-os uma ferramenta inestimável na procura de componentes fiáveis e de elevado desempenho.

Desafios e considerações na prensagem isostática

A prensagem isostática é uma técnica sofisticada de metalurgia do pó que oferece vantagens significativas em relação aos métodos tradicionais de prensagem e sinterização, tais como compactação uniforme em todas as direcções e maior densidade do componente final. No entanto, este processo tem o seu próprio conjunto de desafios e considerações que devem ser cuidadosamente geridos para otimizar os resultados.

Caracterização do material

O sucesso da prensagem isostática depende em grande parte da caraterização cuidadosa das propriedades do pó metálico. Ao contrário da prensagem em matriz, que pode sofrer efeitos de fricção que levam a densidades não uniformes, a prensagem isostática minimiza esses efeitos através da aplicação uniforme de pressão. No entanto, as propriedades do pó metálico influenciam diretamente as características do produto final. Por isso, uma caraterização completa é essencial para garantir as propriedades desejadas no componente final. Ferramentas e tecnologias como as fornecidas pela Malvern Panalytical são cruciais nessa fase para analisar e otimizar as propriedades do pó.

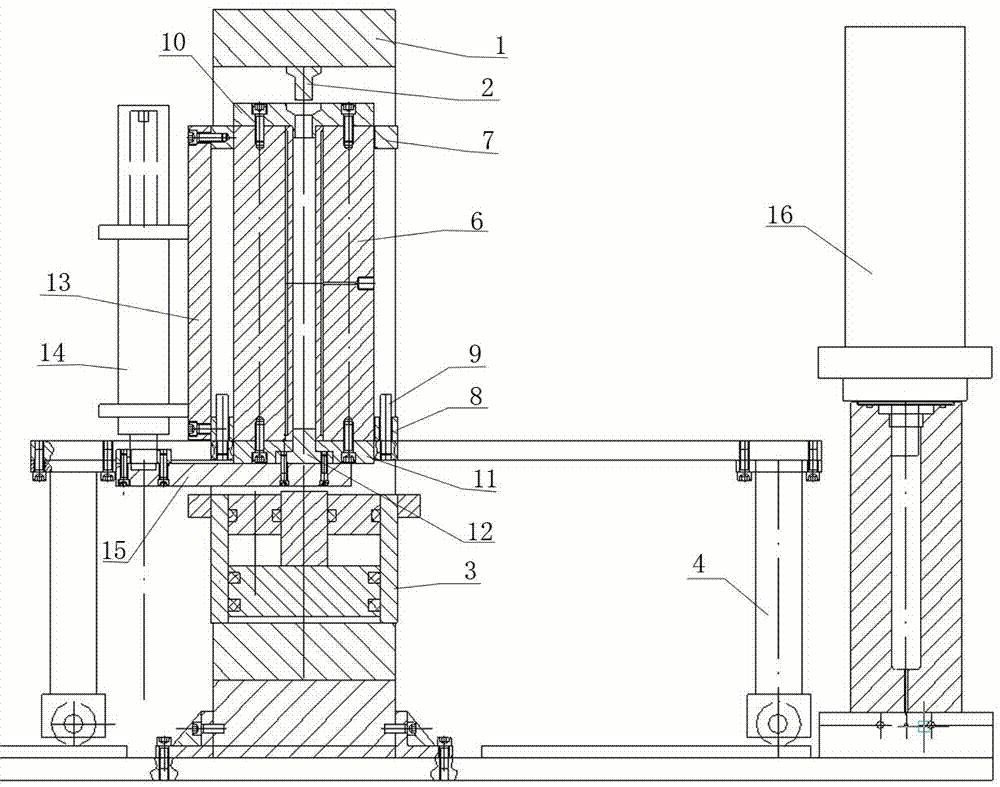

Limitações de pressão e equipamento

O equipamento de prensagem isostática normalmente opera em altas pressões, geralmente até 415 MPa (60 ksi), embora as unidades mais avançadas possam lidar com o dobro dessa capacidade. Apesar destas pressões elevadas, as taxas de produção na prensagem isostática são geralmente mais baixas do que as alcançadas na prensagem sob pressão, devido à flexibilidade necessária nas ferramentas. Esta flexibilidade, embora benéfica para uma distribuição uniforme da pressão, compromete o controlo dimensional, tornando-o menos preciso em comparação com a prensagem sob pressão.

Conceção do molde e controlo da pressão

A conceção do molde é um aspeto crítico da prensagem isostática. O molde deve ser capaz de suportar pressões elevadas e deve ser projetado para garantir que o pó é distribuído uniformemente. Isto é particularmente desafiante para peças com geometrias complexas, uma vez que a distribuição uniforme do pó se torna difícil de conseguir. Além disso, o controlo da pressão durante o processo tem de ser preciso para evitar quaisquer inconsistências no produto final.

Capacidades de tamanho e forma

Um dos desafios significativos da prensagem isostática é a limitação do tamanho e da forma das peças que podem ser fabricadas. O processo é normalmente mais adequado para peças de pequena e média dimensão com geometrias simples. As peças maiores ou com formas complexas requerem equipamento mais sofisticado e dispendioso, e a distribuição do pó no molde torna-se cada vez mais difícil. Esta limitação também se estende à espessura das peças; as peças mais grossas são difíceis de fabricar devido à dificuldade em conseguir uma distribuição uniforme do pó.

Considerações sobre custos

O custo das ferramentas para a prensagem isostática pode ser substancial, especialmente para peças com formas complexas. O investimento em equipamento e os custos operacionais devem ser contrabalançados com os benefícios do processo, como a melhoria da densidade e das propriedades do material. Para muitas aplicações, as vantagens da prensagem isostática justificam os custos mais elevados, mas para outras, os métodos alternativos podem ser mais económicos.

Conclusão

Em conclusão, embora a prensagem isostática ofereça vantagens significativas em termos de uniformidade e densidade do material, apresenta vários desafios que devem ser cuidadosamente considerados. Estes incluem a necessidade de uma caraterização minuciosa do material, limitações nas capacidades de pressão e equipamento, a complexidade do design do molde e restrições no tamanho e forma da peça. Ao compreender e abordar estes desafios, os fabricantes podem otimizar o processo de prensagem isostática para obter resultados consistentes e de alta qualidade nas suas aplicações de metalurgia do pó.

Conclusão: O impacto dos moldes de prensagem isostática no fabrico

Em conclusão,moldes de prensagem isostática revolucionaram o fabrico, assegurando uma densidade uniforme e produtos de elevada resistência em várias indústrias. Através da exploração detalhada dos seus tipos, materiais, processos e aplicações, é evidente que estes moldes oferecem vantagens significativas em relação aos métodos de compactação tradicionais. À medida que a tecnologia continua a avançar, o futuro da prensagem isostática promete eficiências e inovações ainda maiores, solidificando ainda mais o seu papel crítico no fabrico moderno.

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

Artigos relacionados

- Guia completo de prensagem isostática: processos e características

- Guia completo de prensagem isostática: Tipos, processos e características(3)

- Tecnologia de prensagem isostática: Princípios, classificação e aplicações

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos

- O que é a máquina de prensagem isostática