Visão geral da prensagem isostática a frio

Índice

- Descrição geral da prensagem isostática a frio

- Prensagem isostática a frio no fabrico de ferramentas

- Aplicação da CIP para a produção de ferramentas de desgaste e de conformação de metais

- Utilização de prensas CIP de saco seco e saco húmido

- Processo de CIP envolvendo meio líquido à base de água à temperatura ambiente

- Utilização de sacos moldados com núcleos e pós com pouca ou nenhuma cera

- Tolerâncias dimensionais das peças produzidas por CIP

- Prensagem isostática a frio na produção de pós de metais raros

- Prensagem isostática a frio e extrusão

- Utilização comercial de CIP e extrusão para produzir barras e varões de AlBeMet extrudidos

- Processo de encapsulamento, desgaseificação e pré-aquecimento do lingote

- Processo de extrusão utilizando um molde cónico

- Processos de pós-extrusão, incluindo gravação química e remoção da pele de cobre

- Processo de recozimento de ligas de alumínio-berílio extrudidas

Prensagem isostática a frio (CIP) é uma técnica poderosa utilizada no processamento de materiais para melhorar as propriedades do material. Consiste em submeter um material a uma pressão uniforme de todos os lados, mergulhando-o num meio fluido de alta pressão e aplicando pressão hidráulica. A CIP é particularmente eficaz para moldar e consolidar materiais em pó, criar formas complexas e obter uma elevada densidade verde.

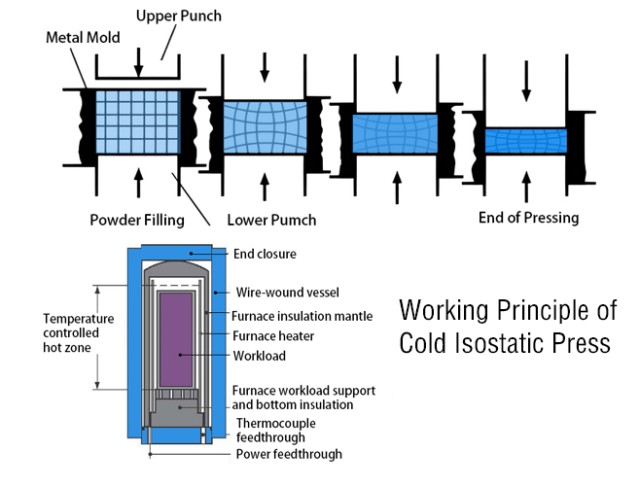

Definição e semelhança da prensagem isostática a frio (CIP)

A prensagem isostática a frio, também conhecida como compactação isostática a frio, é um processo de compactação para pós confinados num molde de elastómero. O molde é colocado numa câmara de pressão e é bombeado um meio líquido, submetendo o molde a uma pressão elevada de todos os lados. O CIP é utilizado com vários materiais, como metalurgia em pó, carbonetos cimentados, materiais refractários, grafite, cerâmica, plásticos, entre outros.

Utilização de técnicas de saco húmido e saco seco para CIP

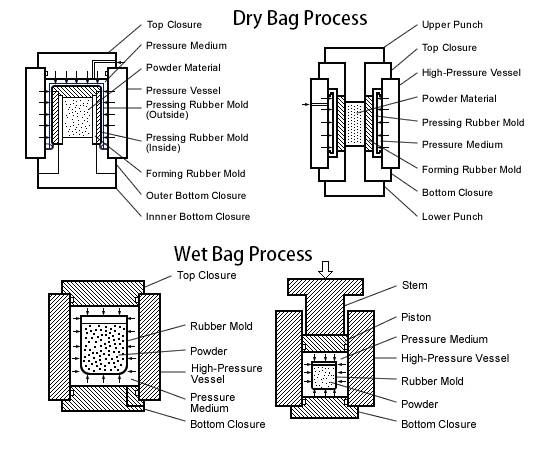

Existem duas técnicas comuns utilizadas no CIP: wetbag e drybag. No processo de saco húmido, o material em pó é encerrado num saco de molde flexível, que é submerso num líquido de alta pressão num recipiente de pressão. A pressão isostática é então aplicada para comprimir o pó numa forma desejada. Este processo é ideal para a produção de várias formas, para a produção de pequenas a grandes quantidades e para a prensagem de produtos de grandes dimensões.

Por outro lado, a prensagem em saco seco é utilizada para formas simples. O molde cheio de pó é selado e a compressão ocorre entre o molde e o recipiente de pressão. Esta técnica é adequada para a produção de componentes com menor complexidade.

Produção de componentes complexos e lingotes de tungsténio utilizando CIP

O CIP é amplamente utilizado na produção de componentes complexos e lingotes de tungsténio. Com a técnica do saco húmido, é possível prensar lingotes de tungsténio com um peso até 1 tonelada. Além disso, a CIP permite a compactação de componentes mais complexos, graças à sua capacidade de criar formas intrincadas e alcançar uma elevada densidade verde.

Em resumo, a prensagem isostática a frio (CIP) é uma técnica versátil para moldar e consolidar materiais em pó. Oferece vantagens como a capacidade de produzir componentes complexos, criar formas intrincadas e alcançar uma elevada densidade verde. A escolha entre as técnicas de saco húmido e saco seco depende dos requisitos específicos do projeto.

Prensagem isostática a frio no fabrico de ferramentas

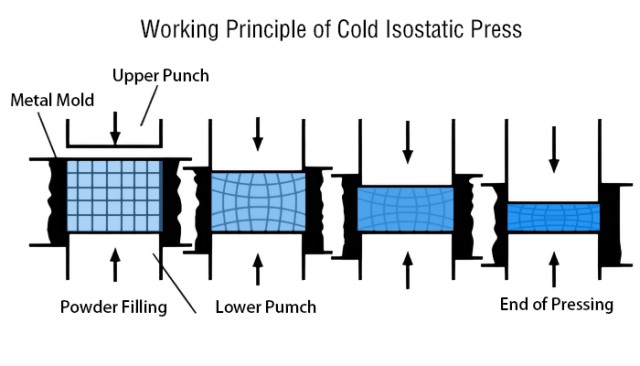

A prensagem isostática a frio (CIP) é um método utilizado no fabrico de ferramentas para compactar materiais em pó numa massa sólida homogénea antes da maquinagem ou sinterização. É normalmente utilizado para produzir ferramentas de desgaste e de conformação de metais. O CIP consiste em submeter o pó a uma pressão igual em todas as direcções, o que resulta em biletes ou pré-formas de elevada integridade com pouca distorção ou fissuração quando queimados.

Aplicação do CIP na produção de ferramentas de desgaste e de conformação de metais

O CIP é amplamente utilizado na produção de ferramentas de desgaste e de conformação de metais. É particularmente adequado para peças demasiado grandes para serem prensadas em prensas uniaxiais e que não requerem elevada precisão no estado sinterizado. O CIP pode produzir biletes ou pré-formas de elevada integridade com distorção ou fissuração mínimas.

Utilização de prensas CIP de saco seco e saco húmido

Existem dois tipos de processos CIP: saco seco e saco húmido. No processo de saco seco, o pó é colocado num saco moldável impermeável dentro de uma câmara de pressão. O saco é então submetido a uma pressão isostática utilizando um meio líquido à base de água à temperatura ambiente. Este processo é automatizado e permite a produção de grandes volumes de formas relativamente simples.

Por outro lado, o processo de saco húmido envolve a submersão do material em pó num saco de molde flexível num líquido de alta pressão num recipiente sob pressão. A pressão isostática é então aplicada para comprimir o pó na forma desejada. Este processo é ideal para a produção de várias formas e de pequenas a grandes quantidades, incluindo a prensagem de produtos de grandes dimensões.

Processo de CIP envolvendo meio líquido à base de água à temperatura ambiente

No CIP, o material em pó é colocado num saco moldável impermeável dentro de uma câmara de pressão. O saco é preenchido com um meio líquido à base de água e todo o molde é uniformemente sujeito a uma pressão elevada de todos os lados. A pressão é aplicada utilizando um meio líquido à base de água à temperatura ambiente. Este processo permite a compactação do material em pó numa massa sólida e homogénea.

Utilização de sacos moldados com núcleo e pós com pouca ou nenhuma cera

Para obter formas quase líquidas, são utilizados sacos moldados com núcleo no processo CIP. Estes sacos moldados ajudam a obter a forma desejada e as tolerâncias dimensionais do produto final. Para além disso, são utilizados pós sem ou com baixo teor de cera na prensagem isostática a frio. Isto assegura que o material em pó pode ser facilmente compactado numa massa sólida sem necessidade de calor ou pressão excessivos.

Tolerâncias dimensionais das peças produzidas por CIP

As tolerâncias dimensionais das peças produzidas por CIP são relativamente grandes em comparação com a prensagem uniaxial. Isto significa que o controlo do tamanho e da forma não é tão crítico no processo CIP. No entanto, as peças produzidas por CIP ainda requerem maquinagem no estado verde, ou pré-sinterizado, seguida de sinterização para atingir as dimensões e propriedades finais.

Em geral, a prensagem isostática a frio é um método versátil utilizado no fabrico de ferramentas para produzir ferramentas de desgaste e de conformação de metais. Oferece vantagens como biletes ou pré-formas de elevada integridade, distorção ou fissuração mínimas e a capacidade de produzir formas quase líquidas. A CIP é um processo económico e eficiente que pode ser utilizado para a produção de grandes volumes de formas complexas em várias indústrias.

Prensagem isostática a frio na produção de pós de metais raros

A prensagem isostática a frio é uma técnica utilizada na produção de pós de metais raros. Envolve a aplicação de pressão ao pó à temperatura ambiente ou ligeiramente superior, normalmente abaixo de 93°C. A pressão aplicada varia de 100-600 MPa.

O objetivo da prensagem isostática a frio é obter uma peça "em bruto" com resistência suficiente para o manuseamento, processamento e eventual sinterização para atingir a resistência final. Esta técnica utiliza um meio líquido, como água, óleo ou uma mistura de glicol.

No que respeita aos metais, a prensagem isostática a frio pode atingir uma densidade teórica de cerca de 100%. Para os pós cerâmicos, a densidade alcançada é de aproximadamente 95%. A prensagem isostática a frio é particularmente útil na formação de materiais em pó à temperatura ambiente, utilizando borracha ou plástico como material de molde e líquido como meio de pressão.

Uma das vantagens da prensagem isostática a frio é que elimina a necessidade de matrizes de prensagem dispendiosas, tornando-a uma opção económica. É especialmente vantajosa quando se produzem compactos grandes ou complexos, em que o elevado custo inicial das matrizes de prensagem não se justifica.

Esta técnica pode ser utilizada à escala comercial para vários tipos de pós, incluindo metais, cerâmicas, plásticos e compósitos. As pressões necessárias para a compactação variam de menos de 5.000 psi a mais de 100.000 psi (34,5 a 690 MPa).

Os pós são compactados em moldes elastoméricos utilizando um processo de saco húmido ou seco. A prensagem isostática a frio permite a produção de peças de alta qualidade que podem ser submetidas a outros processos de sinterização ou prensagem isostática a quente.

Prensagem isostática a frio e extrusão

Utilização comercial de CIP e extrusão para produzir barras e varões de AlBeMet extrudidos

A prensagem isostática a frio (CIP) é amplamente utilizada em aplicações comerciais para produzir barras e varões de AlBeMet extrudidos. Este processo envolve a densificação preliminar de componentes de pó metálico não sinterizados ou compactados com corante verde antes do processamento posterior, como laminagem, maquinagem ou sinterização. Os sistemas CIP são utilizados em várias indústrias, incluindo a aeroespacial, militar, industrial e médica, para criar componentes perfeitos com resistência verde suficiente para manuseamento e sinterização.

Processo de encapsulamento, desgaseificação e pré-aquecimento do lingote

O processo de prensagem isostática a frio começa com o encapsulamento do pó metálico num molde elastomérico feito de materiais como o uretano, a borracha ou o cloreto de polivinilo. O pó encapsulado é então submetido a uma pressão de fluido, normalmente utilizando óleo ou água, que varia entre 60.000 lbs/in2 e 150.000 lbs/in2. Esta pressão ajuda a compactar o pó uniformemente, resultando num compacto verde com baixa precisão geométrica mas alta densidade. O compacto verde é então pré-aquecido para o preparar para o processamento posterior.

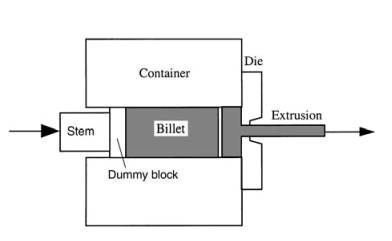

Processo de extrusão utilizando uma matriz cónica

Depois de o lingote ser pré-aquecido, é submetido ao processo de extrusão utilizando uma matriz cónica. A matriz cónica ajuda a moldar a barra ou o varão de AlBeMet extrudido de acordo com as dimensões pretendidas. O processo de extrusão envolve a aplicação de alta pressão para forçar o tarugo através da matriz cónica, resultando na formação de um produto extrudido contínuo. Este processo assegura a uniformidade e a consistência da barra de AlBeMet extrudida.

Processos de pós-extrusão, incluindo gravação química e remoção da pele de cobre

Uma vez concluído o processo de extrusão, são efectuados processos pós-extrusão para refinar o produto extrudido. Estes processos incluem o ataque químico e a remoção do revestimento de cobre. O ataque químico ajuda a remover quaisquer impurezas ou defeitos da superfície, assegurando a qualidade da barra de AlBeMet extrudida. A remoção do revestimento de cobre é necessária, uma vez que este está normalmente presente na superfície do produto extrudido devido à utilização de ligas de cobre no processo de extrusão.

Processo de recozimento de ligas de alumínio-berílio extrudidas

Após os processos de pós-extrusão, as ligas extrudidas de alumínio-berílio (AlBeMet) são submetidas a um processo de recozimento. O recozimento envolve o aquecimento do produto extrudido a uma temperatura específica e, em seguida, o seu arrefecimento lento para aliviar as tensões internas e melhorar as suas propriedades mecânicas. Este processo ajuda a aumentar a resistência, a ductilidade e a estabilidade da barra extrudida de AlBeMet.

Em geral, prensagem isostática a frio e a extrusão desempenham um papel crucial na produção comercial de barras e varões de AlBeMet extrudidos. A combinação destes processos garante a produção de componentes de alta qualidade com dimensões exactas e excelentes propriedades mecânicas.

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Bomba de Vácuo Vertical de Circulação de Água para Laboratório

- Bomba de Vácuo de Circulação de Água de Bancada para Uso em Laboratório

- Máquina de Montagem a Frio a Vácuo para Preparação de Amostras

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

Artigos relacionados

- Prensagem isostática a frio (CIP): Um processo comprovado para o fabrico de peças de elevado desempenho

- Fabrico de aditivos para prensagem isostática: Ligar a nova tecnologia ao fabrico tradicional

- Explorando as aplicações da prensagem isostática

- Aplicação abrangente da tecnologia de prensagem isostática a frio

- Aplicação da tecnologia de prensagem isostática a quente na preparação de cerâmicas especiais