Em resumo, a Deposição Física de Vapor (PVD) é realizada em alto vácuo para garantir que o material de revestimento vaporizado possa viajar de sua fonte para a peça a ser revestida sem colidir ou reagir com partículas de ar. Este vácuo cria um ambiente controlado, essencial para a criação de um revestimento puro, denso e bem aderente.

O uso de vácuo não se trata apenas de remover o ar; trata-se de alcançar controle absoluto. Ao criar um ambiente ultralimpo, os operadores podem depositar um material completamente puro ou introduzir intencionalmente gases específicos para projetar um novo composto com propriedades precisas.

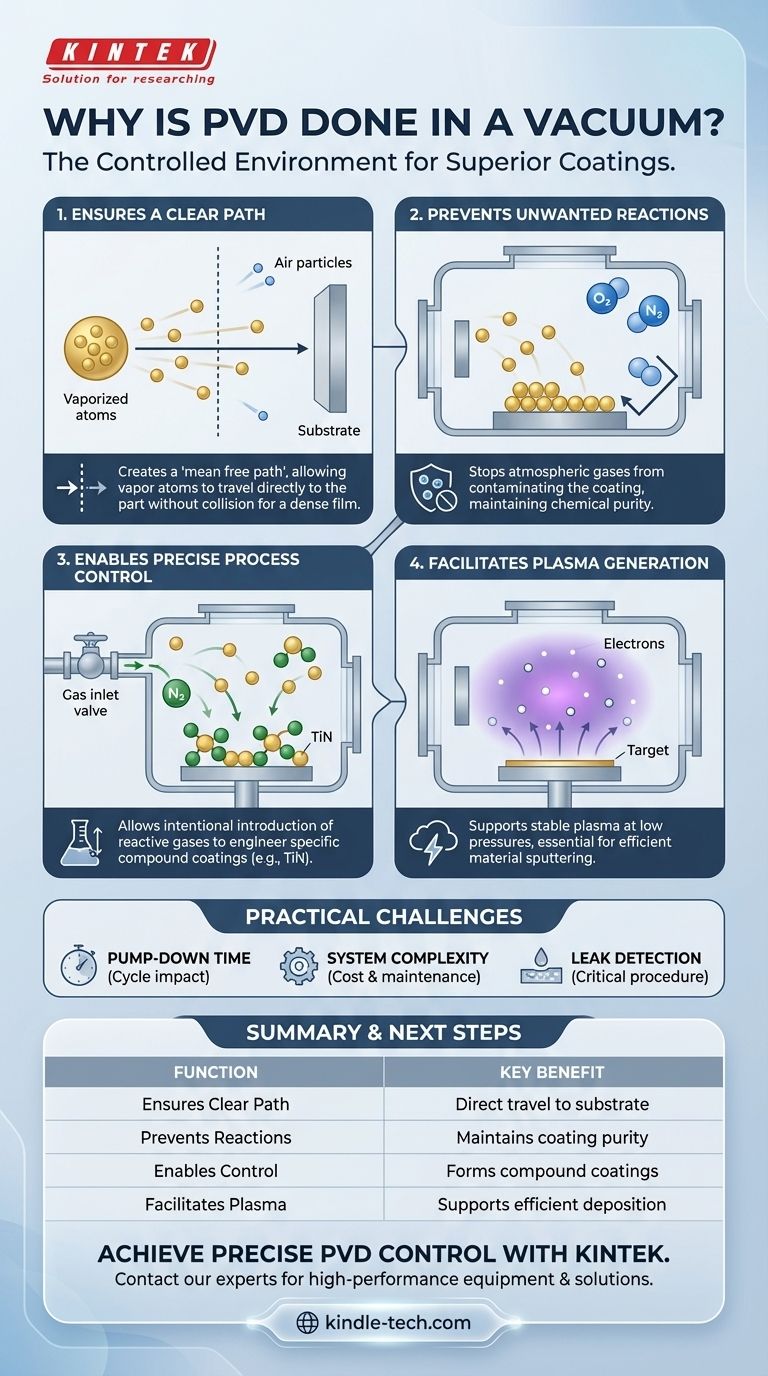

As Funções Essenciais do Ambiente de Vácuo

Uma câmara de alto vácuo é a característica definidora de qualquer sistema PVD. Cada função do vácuo é crítica para transformar uma matéria-prima em um revestimento de alto desempenho.

Garantindo um Caminho Livre para a Deposição

O principal propósito físico do vácuo é remover obstáculos. Uma atmosfera ao nível do mar contém bilhões de trilhões de partículas de ar em cada centímetro cúbico.

Os átomos de revestimento vaporizados são incrivelmente pequenos e colidiriam com essas partículas de ar quase instantaneamente. Essas colisões dispersam os átomos de revestimento, reduzem sua energia e os impedem de atingir o substrato com força suficiente para formar um filme denso.

Ao criar um vácuo, reduzimos a densidade dessas partículas de fundo, criando um "caminho livre médio" — a distância média que um átomo de revestimento pode percorrer antes de atingir algo — que é maior do que a distância da fonte ao substrato. Isso garante uma jornada direta e em linha de visão.

Prevenindo Reações Químicas Indesejadas

O ar é composto principalmente de nitrogênio e oxigênio, com traços de vapor de água. Esses gases são altamente reativos, especialmente com os átomos quentes e energéticos produzidos durante a PVD.

Sem vácuo, o material de revestimento reagiria imediatamente com esses gases atmosféricos. Por exemplo, um revestimento de titânio puro se tornaria uma mistura contaminada de óxidos e nitretos de titânio.

Essa contaminação degrada severamente as propriedades desejadas do revestimento, como sua dureza, cor, condutividade e resistência à corrosão. O vácuo garante que o filme final seja quimicamente puro e possua as características pretendidas.

Permitindo Controle Preciso do Processo

Embora o vácuo previna reações indesejadas, ele também fornece a base limpa necessária para reações desejadas. Esta é a base da PVD reativa.

Após atingir um alto vácuo, os operadores podem introduzir um gás de processo específico e de alta pureza em quantidades precisamente controladas. Por exemplo, a introdução de nitrogênio na câmara durante a deposição de titânio cria um revestimento de Nitreto de Titânio (TiN) duro e de cor dourada.

Esse nível de controle sobre a atmosfera da câmara permite a criação de uma vasta gama de revestimentos cerâmicos e compostos (óxidos, nitretos, carbonetos) que seriam impossíveis de formar de outra forma.

Facilitando a Geração de Plasma

Muitos métodos de PVD, especialmente a pulverização catódica (sputtering), dependem da geração de plasma. O plasma é um estado da matéria onde um gás é ionizado, criando uma mistura de íons e elétrons.

Alcançar e sustentar um plasma estável só é possível em baixas pressões. O vácuo permite que os elétrons viajem o suficiente e ganhem energia suficiente para ionizar efetivamente o gás de processo (tipicamente Argônio), que então pulveriza o material de revestimento do alvo.

Compreendendo as Implicações Práticas

Embora essencial, a exigência de alto vácuo introduz desafios e custos significativos ao processo de PVD.

O Impacto no Tempo de Ciclo

Atingir um alto vácuo não é instantâneo. O tempo de "bombeamento" pode ser uma parte significativa do ciclo total do processo.

Durante esta fase, as bombas trabalham para remover o ar enquanto aquecedores são frequentemente usados para aquecer as paredes da câmara e os acessórios. Este aquecimento ajuda a expelir o vapor de água adsorvido, um grande contaminante que, de outra forma, poderia "desgaseificar" lentamente e comprometer o nível de vácuo.

O Custo e a Complexidade dos Sistemas de Vácuo

Equipamentos de alto vácuo — incluindo câmaras, selos e bombas avançadas como turbomoleculares ou criogênicas — são caros para adquirir e manter.

Esses sistemas adicionam complexidade mecânica e elétrica significativa. Os operadores exigem treinamento especializado para operar o equipamento e diagnosticar problemas como vazamentos de vácuo.

A Criticidade da Detecção de Vazamentos

Mesmo um vazamento microscópico na câmara de vácuo pode introduzir continuamente gases atmosféricos, contaminando o processo e arruinando o lote de revestimento.

O monitoramento constante dos níveis de vácuo e a detecção periódica de vazamentos usando ferramentas como um detector de vazamento de hélio são procedimentos padrão e críticos em qualquer operação profissional de PVD.

Aplicando Este Entendimento ao Seu Processo

Seu objetivo específico determinará qual aspecto do ambiente de vácuo é mais crítico para o seu sucesso.

- Se seu foco principal é depositar um filme de metal puro: O vácuo é sua garantia de pureza, prevenindo a formação de óxidos ou nitretos indesejados que degradam o desempenho.

- Se seu foco principal é criar um revestimento composto (como TiN): O vácuo fornece a base limpa necessária para introduzir uma quantidade precisa de gás reativo, dando-lhe controle total sobre a estequiometria e as propriedades do filme.

- Se seu foco principal é a eficiência e o rendimento do processo: Você deve equilibrar a necessidade de um vácuo profundo com o tempo de bombeamento, pois isso impacta diretamente seu ciclo operacional e o custo por peça.

Em última análise, o vácuo na PVD é o facilitador fundamental do controle, transformando o processo de uma reação imprevisível em uma disciplina de engenharia precisa.

Tabela Resumo:

| Função do Vácuo | Benefício Chave |

|---|---|

| Garante Caminho Livre para a Deposição | Cria um longo caminho livre médio para que os átomos vaporizados viajem diretamente para o substrato. |

| Previne Reações Químicas | Evita a contaminação do ar (oxigênio, nitrogênio, vapor de água) para manter a pureza do revestimento. |

| Permite Controle do Processo | Permite a introdução intencional de gases reativos (por exemplo, nitrogênio) para formar revestimentos compostos como TiN. |

| Facilita a Geração de Plasma | Suporta a formação estável de plasma em métodos como a pulverização catódica para deposição eficiente de material. |

Pronto para alcançar resultados de revestimento superiores com controle preciso de vácuo? A KINTEK é especializada em equipamentos e consumíveis de PVD de alto desempenho, projetados para atender às exigências exatas de processos de revestimento laboratoriais e industriais. Seja para depositar metais puros ou projetar filmes compostos avançados, nossas soluções garantem pureza, adesão e repetibilidade. Entre em contato com nossos especialistas hoje para discutir como podemos otimizar suas operações de PVD!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor