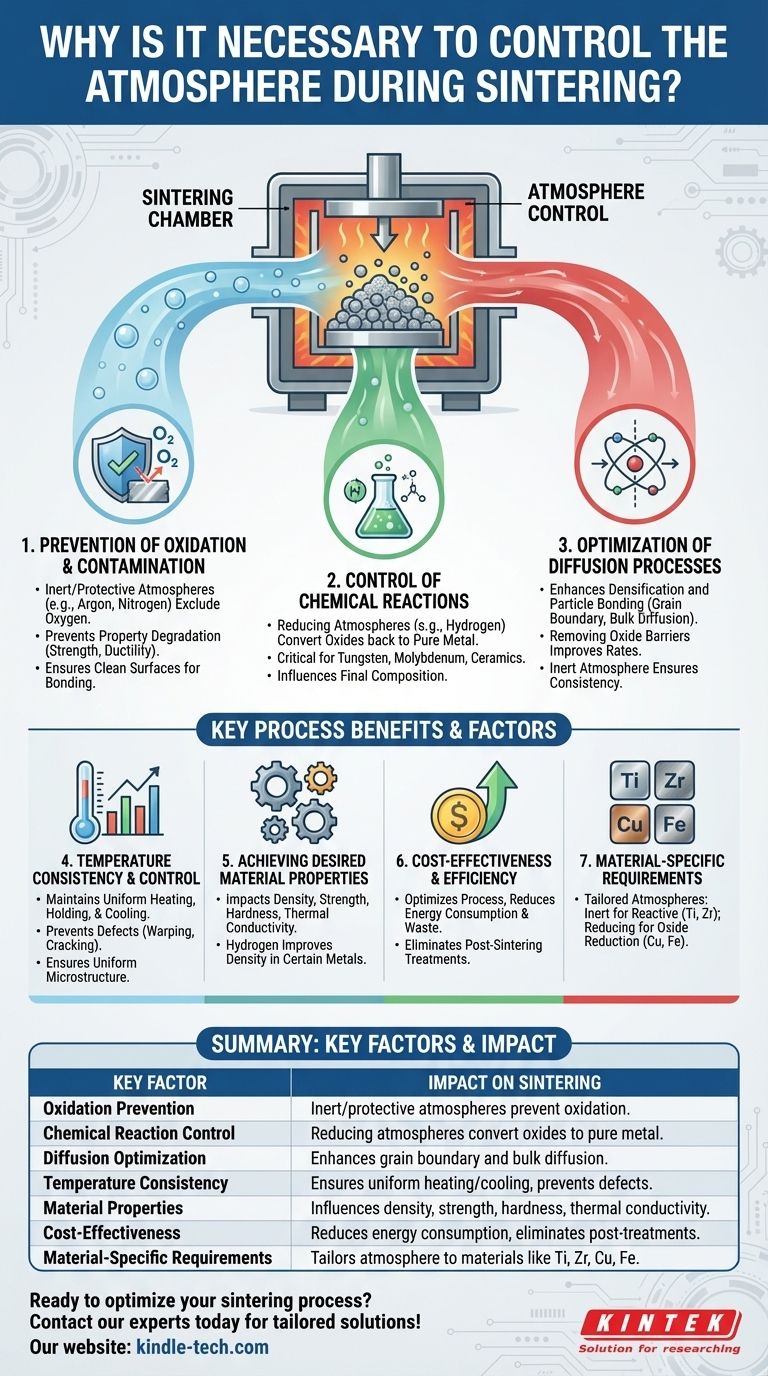

Controlar a atmosfera durante a sinterização é essencial para atingir as propriedades desejadas do material sinterizado. A atmosfera de sinterização influencia diretamente os processos químicos e físicos que ocorrem durante a sinterização, como oxidação, redução e difusão. Ao selecionar uma atmosfera apropriada — seja inerte, protetora ou redutora — os fabricantes podem prevenir reações indesejadas, como a oxidação, e promover reações benéficas, como a redução de óxidos superficiais. Isso garante que o produto final tenha as propriedades mecânicas, térmicas e químicas exigidas. Além disso, a atmosfera afeta a consistência da temperatura durante a sinterização, o que é crítico para controlar a difusão nos contornos de grão e em massa, determinando, em última instância, a microestrutura e o desempenho do material.

Pontos Chave Explicados:

-

Prevenção de Oxidação e Contaminação:

- A sinterização frequentemente envolve compostos metálicos que são propensos à oxidação quando expostos ao ar em altas temperaturas. A oxidação pode degradar as propriedades do material, como resistência e ductilidade.

- Uma atmosfera inerte ou protetora (por exemplo, argônio, nitrogênio) previne a oxidação ao excluir o oxigênio do ambiente de sinterização.

- Uma atmosfera redutora (por exemplo, hidrogênio) pode reduzir ativamente os óxidos superficiais, garantindo uma superfície limpa e livre de óxidos, o que é crítico para alcançar uma forte ligação interpartículas.

-

Controle de Reações Químicas:

- A atmosfera de sinterização influencia as reações químicas que ocorrem durante o processo. Por exemplo, em uma atmosfera redutora, o hidrogênio pode reagir com óxidos nas superfícies do pó, convertendo-os de volta em metal puro.

- Esse controle é particularmente importante para materiais como tungstênio, molibdênio e certas cerâmicas, onde a formação de óxido pode alterar significativamente as propriedades do material.

-

Otimização de Processos de Difusão:

- A sinterização depende de mecanismos de difusão, como difusão nos contornos de grão e difusão em massa, para alcançar a densificação e a ligação entre as partículas.

- A atmosfera afeta a taxa e a eficácia desses processos de difusão. Por exemplo, uma atmosfera redutora pode aumentar a difusão removendo barreiras de óxido, enquanto uma atmosfera inerte garante uma difusão consistente sem introduzir impurezas.

-

Consistência e Controle de Temperatura:

- A atmosfera de sinterização ajuda a manter perfis de temperatura consistentes, especialmente durante fases críticas como o aquecimento de 900°C até a temperatura máxima, a manutenção na temperatura de pico e o resfriamento de volta a 900°C.

- O controle consistente da temperatura é vital para alcançar microestruturas uniformes e evitar defeitos como empenamento ou rachaduras.

-

Obtenção das Propriedades Desejadas do Material:

- A escolha da atmosfera de sinterização impacta diretamente as propriedades finais do material sinterizado, incluindo densidade, resistência, dureza e condutividade térmica.

- Por exemplo, a sinterização em atmosfera de hidrogênio pode melhorar a densidade e as propriedades mecânicas de certos metais, promovendo uma melhor ligação entre as partículas e reduzindo a porosidade.

-

Custo-Benefício e Eficiência:

- Selecionar a atmosfera correta pode otimizar o processo de sinterização, reduzindo o consumo de energia e o desperdício de material.

- Por exemplo, usar uma atmosfera redutora pode eliminar a necessidade de tratamentos adicionais pós-sinterização para remover óxidos, economizando tempo e recursos.

-

Requisitos Específicos do Material:

- Diferentes materiais exigem atmosferas de sinterização específicas. Por exemplo:

- Atmosferas inertes são adequadas para materiais como titânio e zircônia, que são altamente reativos com o oxigênio.

- Atmosferas redutoras são ideais para metais como cobre e ferro, onde a redução de óxido é necessária para uma sinterização ótima.

- Compreender esses requisitos garante que o processo de sinterização seja adaptado ao material, produzindo os melhores resultados.

- Diferentes materiais exigem atmosferas de sinterização específicas. Por exemplo:

Em resumo, controlar a atmosfera de sinterização é crítico para prevenir a oxidação, otimizar reações químicas, garantir perfis de temperatura consistentes e alcançar as propriedades desejadas do material. Também aumenta a eficiência do processo e o custo-benefício, tornando-o um aspecto indispensável da tecnologia de sinterização.

Tabela Resumo:

| Fator Chave | Impacto na Sinterização |

|---|---|

| Prevenção de Oxidação | Atmosferas inertes ou protetoras (por exemplo, argônio, nitrogênio) previnem a oxidação. |

| Controle de Reações Químicas | Atmosferas redutoras (por exemplo, hidrogênio) convertem óxidos em metal puro. |

| Otimização da Difusão | Aumenta a difusão nos contornos de grão e em massa para melhor densificação. |

| Consistência da Temperatura | Garante aquecimento e resfriamento uniformes, prevenindo defeitos como empenamento. |

| Propriedades do Material | Influencia a densidade, resistência, dureza e condutividade térmica. |

| Custo-Benefício | Reduz o consumo de energia e elimina tratamentos pós-sinterização. |

| Requisitos Específicos do Material | Adapta a atmosfera a materiais como titânio, zircônia, cobre e ferro. |

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas hoje para soluções personalizadas!

Guia Visual

Produtos relacionados

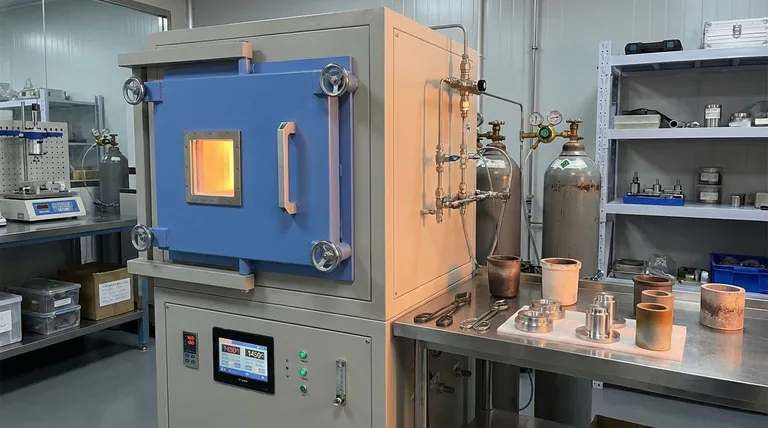

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- O que é uma condição inerte? Um Guia para Prevenir Incêndios e Explosões

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O que é atmosfera de nitrogênio para recozimento? Alcance tratamento térmico livre de oxidação

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura