Em sua essência, um alto vácuo é necessário em uma câmara de deposição por duas razões fundamentais: garantir a pureza do material depositado e fornecer um caminho claro e desobstruído para que as partículas viajem de sua fonte até o substrato. Sem um alto vácuo, átomos do ar — principalmente oxigênio, nitrogênio e vapor de água — contaminariam o filme fino e colidiriam com as partículas de deposição, espalhando-as e impedindo a formação de uma camada densa e uniforme.

O propósito principal de um alto vácuo não é simplesmente remover o ar, mas criar um ambiente ultralimpo e controlado. Isso garante que os únicos átomos que chegam ao substrato alvo sejam os materiais de deposição pretendidos, permitindo a criação de filmes finos com propriedades químicas, elétricas e mecânicas precisas.

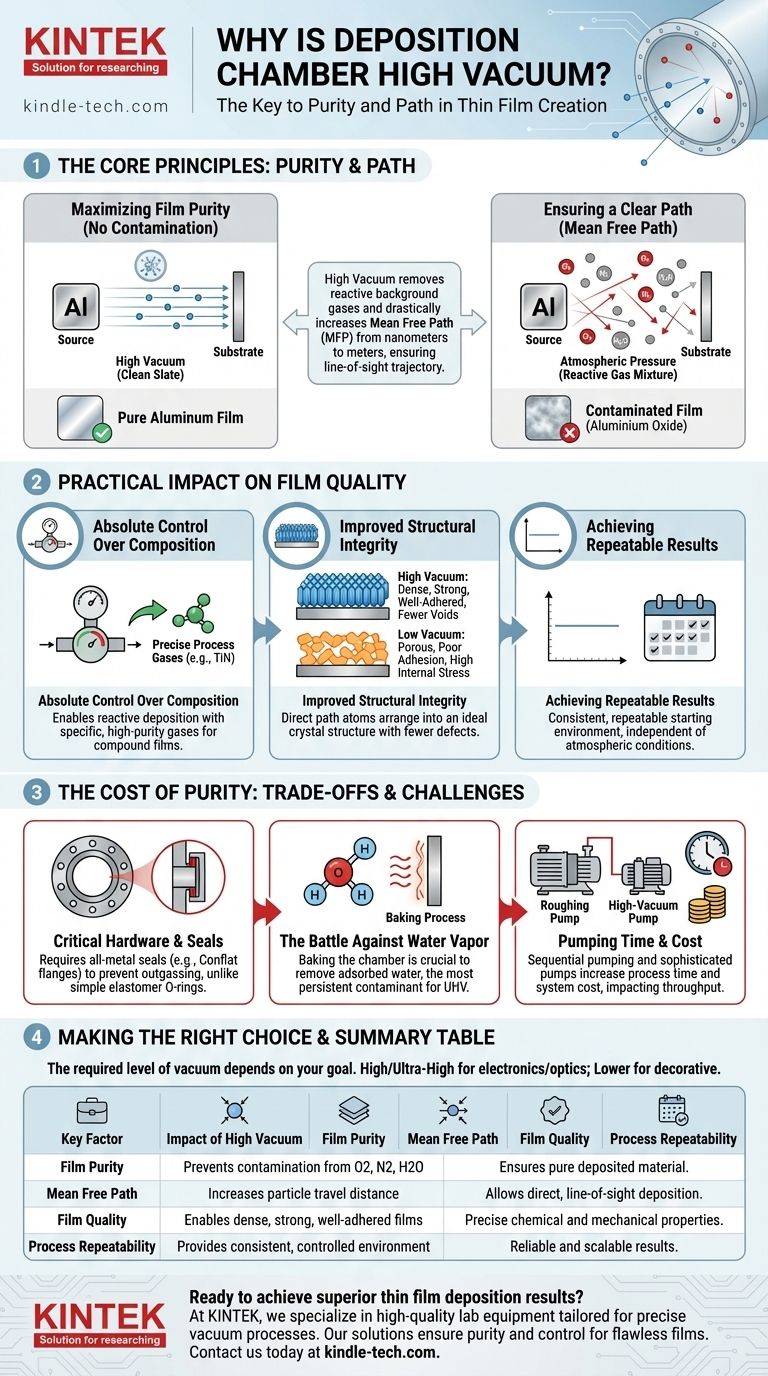

Os Princípios Fundamentais: Pureza e Caminho

Alcançar um filme fino de alta qualidade é um jogo de controle em nível atômico. O ambiente dentro da câmara é o fator mais importante que determina o resultado, e um alto vácuo fornece o controle necessário sobre esse ambiente.

Maximizando a Pureza do Filme

O ar que respiramos é uma mistura de gases reativos. Se deixadas na câmara, essas moléculas de gás reagiriam prontamente com os átomos de alta energia que estão sendo depositados.

Isso leva à formação não intencional de óxidos e nitretos dentro do seu filme, alterando drasticamente suas propriedades. Por exemplo, um filme de alumínio puro para um espelho se tornaria um filme de óxido de alumínio turvo, arruinando sua refletividade.

Um alto vácuo remove esses gases de fundo reativos a um nível em que sua influência se torna insignificante, garantindo que o filme depositado seja tão puro quanto seu material de origem.

Garantindo um Caminho Limpo (Caminho Livre Médio)

Em física, o caminho livre médio (MFP) é a distância média que uma partícula percorre antes de colidir com outra partícula.

À pressão atmosférica, o MFP é incrivelmente curto — na escala de nanômetros. Um átomo de deposição colidiria com bilhões de moléculas de ar, espalhando-se em direções aleatórias muito antes de poder atingir o substrato.

Ao criar um alto vácuo, reduzimos drasticamente o número de moléculas na câmara, aumentando o MFP de nanômetros para muitos metros — muito mais longo do que as dimensões da própria câmara. Isso garante uma trajetória direta, de visada, da fonte ao substrato, o que é essencial para formar um filme denso e uniforme.

O Impacto Prático na Qualidade do Filme

Os princípios de pureza e caminho têm consequências diretas e mensuráveis no produto final. Mudar de um vácuo baixo para um alto vácuo muda fundamentalmente a qualidade e a confiabilidade do processo de deposição.

Controle Absoluto Sobre a Composição

Um alto vácuo cria uma tela limpa. Uma vez que a câmara é evacuada de gases indesejados, você pode introduzir gases de processo específicos e de alta pureza em quantidades precisas.

Isso é crítico para a deposição reativa, onde um gás como nitrogênio ou oxigênio é adicionado intencionalmente para formar um filme composto, como nitreto de titânio (TiN). O processo só funciona se o vácuo de fundo for limpo o suficiente para que o gás introduzido deliberadamente seja o principal reagente.

Integridade Estrutural Aprimorada

Colisões e contaminação criam defeitos. Filmes depositados em um vácuo ruim são frequentemente porosos, mal aderidos ao substrato e apresentam alta tensão interna.

Em contraste, os filmes cultivados em alto vácuo são mais densos, mais fortes e aderem muito melhor à superfície do substrato. O caminho direto dos átomos permite que eles se organizem em uma estrutura cristalina mais ideal, com menos vazios e impurezas.

Alcançando Resultados Repetíveis

As condições atmosféricas, especialmente a umidade, flutuam constantemente. Um processo que depende de um vácuo de baixa qualidade produzirá resultados diferentes em um dia seco de inverno em comparação com um dia úmido de verão.

Um sistema de alto vácuo fornece um ambiente inicial consistente e repetível para cada execução. Essa confiabilidade é a base de qualquer processo de fabricação escalável, desde a fabricação de semicondutores até revestimentos ópticos.

Entendendo as Compensações: O Custo da Pureza

Alcançar e manter um alto vácuo é um desafio de engenharia significativo que envolve hardware e procedimentos específicos, cada um com seus próprios custos e benefícios.

O Papel Crítico do Hardware da Câmara

Simples anéis de vedação de elastômero, comuns em sistemas de vácuo baixo, são inadequados para alto vácuo porque absorvem gases (especialmente água) e os liberam lentamente, um processo chamado desgaseificação.

É por isso que os sistemas de alto vácuo usam vedações totalmente metálicas, como as flanges Conflat (CF). Estas podem ser aquecidas, ou "assadas", a altas temperaturas.

A Batalha Contra o Vapor de Água

Assar a câmara fornece energia para as moléculas de água adsorvidas presas às superfícies internas, ajudando-as a se libertar para que possam ser bombeadas para fora. Esta é uma etapa crucial para atingir os níveis de vácuo ultra-alto (UHV), pois o vapor de água é o contaminante mais persistente e difícil de remover.

Tempo de Bombeamento e Custo

Alcançar o alto vácuo não é instantâneo. Geralmente, requer uma sequência de bombas — primeiro uma bomba de "pré-vácuo" para remover a maior parte do ar, seguida por uma bomba de "alto vácuo" (como uma turbomolecular ou criobomba) para remover as moléculas restantes.

Este processo leva tempo, conhecido como "tempo de bombeamento", que afeta diretamente o rendimento do processo. As bombas e o hardware sofisticados também representam uma parte significativa do custo do sistema. O nível de vácuo é, portanto, uma compensação entre a qualidade do filme exigida e o custo operacional e tempo aceitáveis.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de vácuo exigido é ditado inteiramente pelas propriedades desejadas do filme final.

- Se o seu foco principal são filmes de alta pureza para eletrônicos ou ótica: Um vácuo alto ou ultra-alto é inegociável para evitar contaminação e garantir o desempenho ideal.

- Se o seu foco principal é um revestimento decorativo simples onde algumas impurezas são toleráveis: Um vácuo de grau inferior pode ser suficiente, o que pode reduzir o custo do equipamento e o tempo de ciclo.

- Se você está solucionando um processo de deposição com má qualidade de filme: Sua primeira ação deve ser investigar o nível de vácuo, verificando vazamentos ou fontes de desgaseificação, pois um vácuo inadequado é a causa mais comum de falha.

Em última análise, a qualidade do seu ambiente de vácuo dita diretamente a qualidade do seu filme depositado.

Tabela de Resumo:

| Fator Chave | Impacto do Alto Vácuo |

|---|---|

| Pureza do Filme | Previne a contaminação por oxigênio, nitrogênio e vapor de água, garantindo um material depositado puro. |

| Caminho Livre Médio | Aumenta a distância de viagem das partículas, permitindo deposição direta, de visada, para camadas uniformes. |

| Qualidade do Filme | Permite filmes densos, fortes e bem aderidos com propriedades químicas e mecânicas precisas. |

| Repetibilidade do Processo | Fornece um ambiente consistente e controlado para resultados de fabricação confiáveis e escaláveis. |

Pronto para alcançar resultados superiores em deposição de filmes finos? Na KINTEK, especializamo-nos em equipamentos de laboratório de alta qualidade e consumíveis adaptados para processos precisos de deposição a vácuo. Nossa experiência garante que seu laboratório opere com a pureza e o controle necessários para filmes finos impecáveis. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar o desempenho da sua câmara de deposição e atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura