Na forjaria, a temperatura é a variável mais crítica para o sucesso. Aumentar a temperatura de um metal o torna significativamente mais macio e maleável, permitindo que seja moldado com menos força e sem risco de fratura. Este processo, conhecido como forjamento a quente, também melhora fundamentalmente a estrutura interna do material, resultando em um componente acabado com força e durabilidade superiores.

O propósito central do aquecimento para forjamento é levar o metal ao seu estado "plástico" — uma janela de temperatura onde sua estrutura cristalina pode ser remodelada e refinada simultaneamente. Operar fora desta janela ótima, seja muito quente ou muito frio, compromete a integridade do material e pode levar a falhas catastróficas.

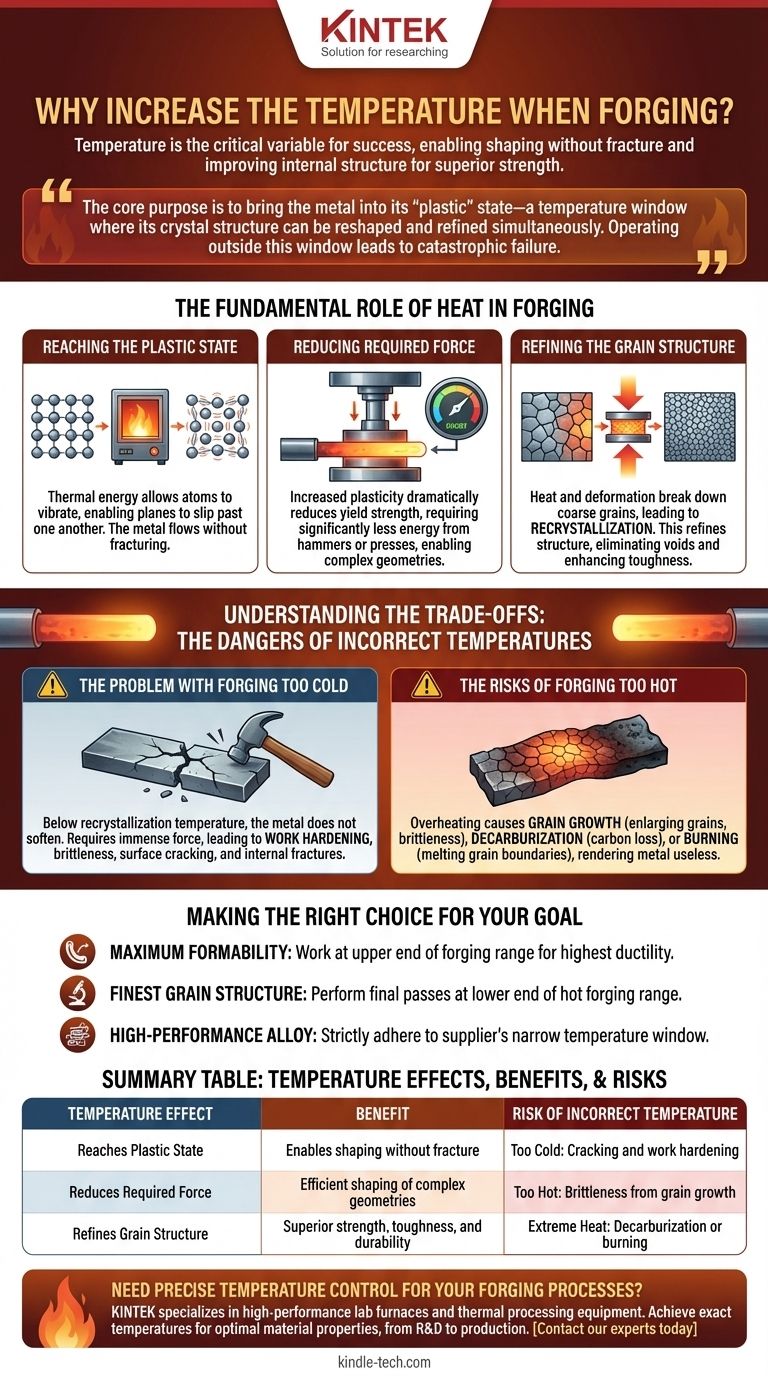

O Papel Fundamental do Calor na Forjaria

Aquecer uma peça de metal a uma temperatura específica não se trata apenas de torná-la macia. É um processo metalúrgico preciso projetado para liberar o potencial do material tanto para moldagem quanto para melhoria estrutural.

Atingindo o Estado Plástico

Metais são sólidos cristalinos. À temperatura ambiente, sua estrutura atômica é rígida, e tentar deformá-los excessivamente fará com que rachem ou quebrem.

O aquecimento fornece energia térmica, permitindo que os átomos dentro desta rede cristalina vibrem e se movam mais livremente. Isso permite que planos de átomos deslizem uns sobre os outros sob pressão, um fenômeno conhecido como deformação plástica. O metal pode agora fluir como um fluido altamente viscoso sem fraturar.

Reduzindo a Força Necessária

Uma consequência direta do aumento da plasticidade é uma redução dramática na resistência ao escoamento do material.

Isso significa que significativamente menos energia é necessária de martelos, prensas ou rolos para moldar a peça. Isso torna o processo de forjamento mais eficiente, rápido e permite a criação de geometrias mais complexas que seriam impossíveis com metal frio.

Refinando a Estrutura Granular

Talvez o benefício mais importante do forjamento a quente seja seu efeito na estrutura granular interna do metal. A maioria dos metais brutos possui grãos grandes e inconsistentes, que podem ser pontos de fraqueza.

A combinação de calor e força de deformação quebra esses grãos grosseiros. À medida que o metal esfria, uma nova estrutura granular mais fina e uniforme se forma em um processo chamado recristalização. Essa estrutura refinada elimina vazios internos e melhora propriedades mecânicas como tenacidade, ductilidade e resistência à fadiga.

Compreendendo as Compensações: Os Perigos de Temperaturas Incorretas

A temperatura de forjamento não é um único ponto, mas uma faixa cuidadosamente controlada. Desviar-se dessa faixa introduz riscos graves.

O Problema de Forjar Muito Frio

Se o metal não estiver quente o suficiente — abaixo de sua temperatura de recristalização — ele não amolecerá o suficiente.

Tentar forjar neste estado requer imensa força e pode induzir o encruamento, tornando o material quebradiço. Isso leva a um alto risco de rachaduras superficiais e fraturas internas, comprometendo a integridade estrutural da peça.

Os Riscos de Forjar Muito Quente

Superaquecer a peça é ainda mais perigoso e pode causar danos irreversíveis.

Temperaturas excessivamente altas levam a um rápido crescimento de grão, onde os grãos refinados começam a aumentar e coalescer, tornando o material quebradiço e fraco. Para aços, também pode causar descarbonetação (perda de carbono da superfície) ou, no pior dos casos, queima, onde os contornos de grão começam a derreter, tornando o metal completamente inútil.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a temperatura correta é uma decisão crítica baseada na liga específica e nas propriedades mecânicas desejadas do componente final.

- Se o seu foco principal é a máxima conformabilidade: Trabalhe dentro da extremidade superior da faixa de forjamento prescrita para garantir a maior ductilidade e a menor resistência à conformação.

- Se o seu foco principal é a estrutura granular mais fina: Realize as passagens finais de forjamento na extremidade inferior da faixa de forjamento a quente para promover a recristalização sem o risco de crescimento excessivo de grão.

- Se você está trabalhando com uma liga de alto desempenho: Adira estritamente à janela de temperatura especificada pelo fornecedor do material, pois esses materiais possuem faixas muito estreitas para resultados ótimos.

Em última análise, dominar o controle de temperatura é o que transforma uma simples peça de metal em um componente resiliente e de alto desempenho.

Tabela Resumo:

| Efeito da Temperatura | Benefício | Risco de Temperatura Incorreta |

|---|---|---|

| Atinge o Estado Plástico | Permite a conformação sem fratura | Muito Frio: Rachaduras e encruamento |

| Reduz a Força Necessária | Conformação eficiente de geometrias complexas | Muito Quente: Fragilidade devido ao crescimento de grão |

| Refina a Estrutura Granular | Força, tenacidade e durabilidade superiores | Calor Extremo: Descarbonetação ou queima |

Precisa de controle preciso de temperatura para seus processos de forjamento ou tratamento térmico? A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos de processamento térmico projetados para aplicações metalúrgicas. Nossas soluções garantem que você atinja as temperaturas exatas necessárias para propriedades ótimas do material, desde P&D até a produção.

Entre em contato com nossos especialistas hoje para discutir como nosso equipamento pode ajudá-lo a forjar componentes mais fortes e confiáveis.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- Quais são as vantagens de usar um forno de sinterização de prensa a quente a vácuo? Alcançar 99,1% de Densidade em Compósitos CuW30

- Qual é a importância do controle preciso da temperatura na infiltração por fusão? Obtenha eletrodos de liga Li de alto desempenho

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade

- Por que o controle preciso de temperatura é necessário para a prensagem a quente a vácuo de SiC/Cu? Dominando a Fase de Interface Cu9Si

- Quais são as vantagens de usar uma prensa a quente a vácuo para CuCr50? Obtenha Densidade e Pureza Superiores na Produção de Ligas