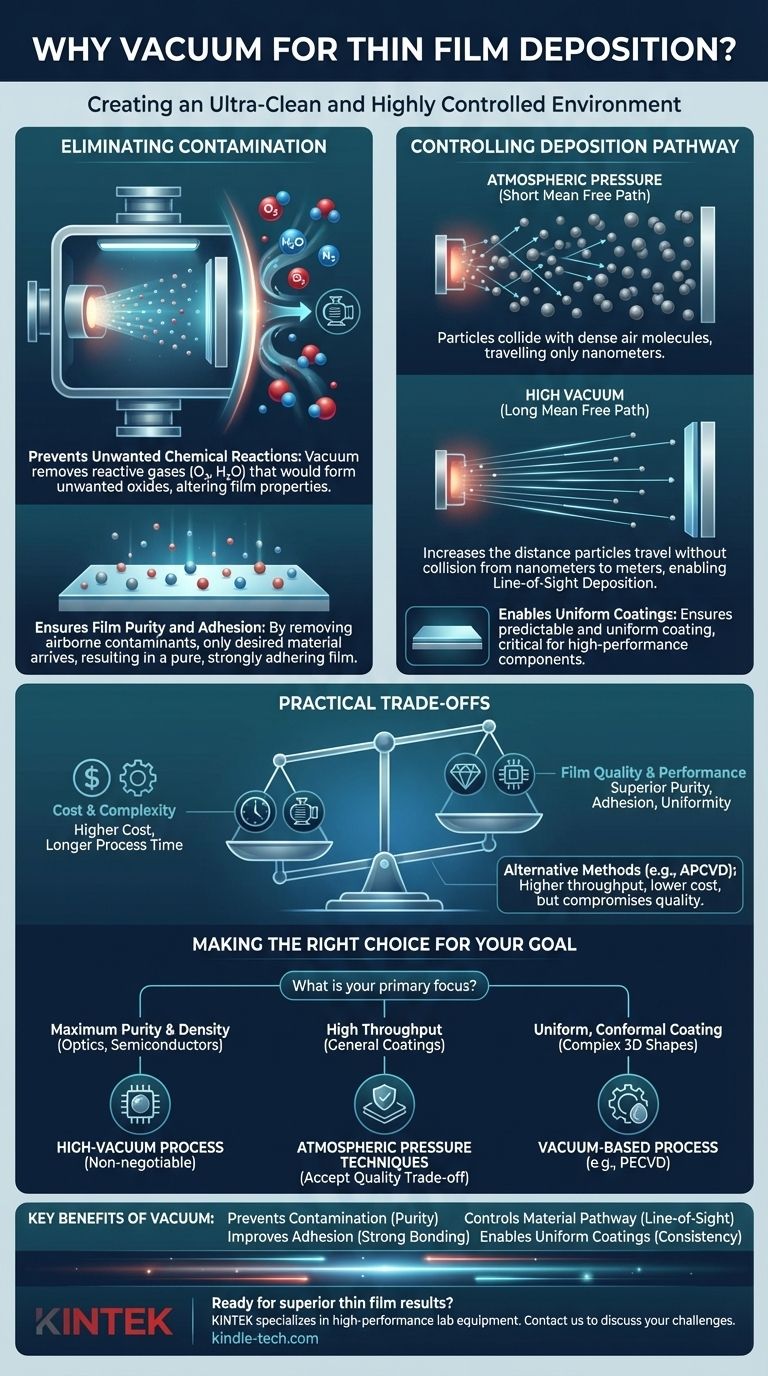

A razão fundamental pela qual usamos vácuo para a deposição de filmes finos é criar um ambiente ultralimpo e altamente controlado. A remoção do ar e de outros gases atmosféricos impede que o material de deposição reaja com contaminantes como oxigênio e vapor de água, ao mesmo tempo que permite que as partículas do material viajem desimpedidas de sua fonte até o substrato.

Em resumo, o vácuo não visa criar o vazio por si só. Trata-se de remover variáveis reativas e incontroláveis (a atmosfera) para obter controle preciso sobre a pureza, estrutura e trajetória do material que está sendo depositado.

O Papel Principal do Vácuo: Eliminar a Contaminação

Atingir as propriedades de filme desejadas começa com a criação de um ambiente imaculado. O ar comum ao nosso redor é uma mistura densa de gases reativos e partículas que são prejudiciais aos filmes finos de alta qualidade.

Prevenção de Reações Químicas Indesejadas

O ar atmosférico é composto principalmente de nitrogênio e oxigênio, com quantidades significativas de vapor de água e outros gases residuais. Esses gases são altamente reativos.

Durante a deposição, o material quente ou energético viaja até o substrato. Se o ar estivesse presente, esse material reagiria instantaneamente com o oxigênio e a água, formando óxidos ou hidróxidos indesejados em vez do filme puro pretendido.

Essa contaminação química altera fundamentalmente as propriedades elétricas, ópticas e mecânicas do filme, levando à falha do dispositivo ou a um desempenho ruim.

Garantindo a Pureza e Adesão do Filme

A contaminação não ocorre apenas durante o voo; ela também afeta o substrato. Conforme observado na preparação da deposição, a pré-limpeza remove contaminantes da superfície do substrato para garantir uma boa adesão.

O vácuo estende esse princípio a todo o volume do processo. Ao remover contaminantes transportados pelo ar, como moléculas de água e hidrocarbonetos, o vácuo garante que apenas o material de deposição desejado chegue ao substrato limpo, resultando em um filme puro que adere firmemente.

Controle da Trajetória de Deposição

Além da pureza, o vácuo é essencial para controlar fisicamente como o material de deposição viaja da fonte ao alvo. Isso é regido por um princípio conhecido como "caminho livre médio".

O Conceito de Caminho Livre Médio

Caminho livre médio é a distância média que uma partícula pode percorrer antes de colidir com outra partícula.

Na pressão atmosférica normal, o caminho livre médio é incrivelmente curto — na escala de nanômetros. As moléculas de ar estão tão densamente compactadas que uma partícula não consegue viajar muito sem uma colisão.

Aumento do Caminho Livre Médio

A criação de um vácuo reduz drasticamente o número de moléculas de gás na câmara. Isso aumenta o caminho livre médio de nanômetros para metros.

Com menos moléculas de ar para colidir, os átomos ou moléculas do material de deposição podem viajar em linha reta diretamente da fonte para o substrato.

Possibilitando a Deposição por Linha de Visada

Este longo caminho livre médio é a base da deposição por "linha de visada" (line-of-sight), que é crítica para muitas técnicas de Deposição Física de Vapor (PVD), como sputtering e evaporação.

Isso garante que o material cubra o substrato de forma previsível e uniforme, o que é essencial para a criação de componentes ópticos e eletrônicos de alto desempenho.

As Compensações Práticas do Uso de Vácuo

Embora essencial para filmes de alta qualidade, criar e manter um vácuo introduz desafios práticos que representam compensações chave na fabricação.

Custo e Complexidade

Sistemas de vácuo — incluindo câmaras, bombas de alta potência e medidores sensíveis — são caros para adquirir e exigem conhecimento especializado para operação e manutenção. Isso adiciona custo de capital e operacional significativo ao processo de deposição.

Tempo de Processo e Vazão

Atingir o nível de vácuo necessário não é instantâneo. O tempo de "bombeamento" (pump-down) necessário para evacuar a câmara pode ser uma parte significativa do tempo total do processo, potencialmente limitando a vazão de produção.

Métodos de Deposição Alternativos

Para certas aplicações onde a pureza ou densidade de filme absolutamente mais alta não é necessária, existem métodos alternativos que operam à pressão atmosférica ou próxima dela.

Técnicas como a Deposição Química de Vapor à Pressão Atmosférica (APCVD) ou processos sol-gel podem oferecer maior vazão e menor custo, mas geralmente envolvem uma compensação na qualidade e desempenho finais do filme.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um processo baseado em vácuo depende inteiramente das propriedades exigidas do filme fino final.

- Se o seu foco principal é pureza e densidade máximas para óptica ou semicondutores: Um processo de alto vácuo é inegociável para eliminar contaminantes e garantir um crescimento de filme previsível.

- Se o seu foco principal é alta vazão para revestimentos protetores ou estéticos em geral: Você pode explorar técnicas de pressão atmosférica, aceitando a compensação na pureza do filme em troca de custo significativamente menor e maior velocidade.

- Se o seu foco principal é um revestimento uniforme e conformante em formas 3D complexas: Um processo baseado em vácuo como a Deposição Química de Vapor Assistida por Plasma (PECVD) é frequentemente essencial para controlar as reações em fase gasosa necessárias para revestir todas as superfícies uniformemente.

Em última análise, dominar o ambiente de vácuo é fundamental para controlar as propriedades finais e o desempenho do seu filme fino.

Tabela de Resumo:

| Benefício Principal | Como o Vácuo Ajuda |

|---|---|

| Previne Contaminação | Remove gases reativos (O₂, H₂O) para garantir a pureza do filme. |

| Controla a Trajetória do Material | Aumenta o caminho livre médio para deposição direta por linha de visada. |

| Melhora a Adesão | Cria uma superfície de substrato limpa para uma forte ligação do filme. |

| Possibilita Revestimentos Uniformes | Permite controle preciso para espessura e propriedades consistentes do filme. |

Pronto para alcançar resultados superiores de filmes finos em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de deposição a vácuo adaptados para pesquisa e produção. Nossa experiência garante que você obtenha a pureza, adesão e uniformidade necessárias para óptica avançada, semicondutores e revestimentos de proteção.

Contate nossos especialistas hoje para discutir seus desafios específicos de deposição e descobrir a solução de vácuo certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis