Na Deposição Química a Vapor (CVD), o argônio é usado principalmente como um gás transportador inerte e um estabilizador de processo. Ele desempenha a função crítica de transportar com segurança produtos químicos precursores voláteis para a superfície do substrato dentro da câmara de reação. Ao mesmo tempo, sua natureza quimicamente não reativa garante que ele não interfira na delicada química de deposição, ajudando a criar um ambiente controlado necessário para o crescimento de filmes finos de alta qualidade.

O uso de argônio em CVD não é meramente para transporte; é uma ferramenta fundamental para o controle do processo. Ao gerenciar o fluxo e a pressão deste gás inerte, os operadores podem regular precisamente o ambiente de reação, garantindo as condições estáveis e uniformes necessárias para produzir filmes finos com alta pureza e microestruturas específicas.

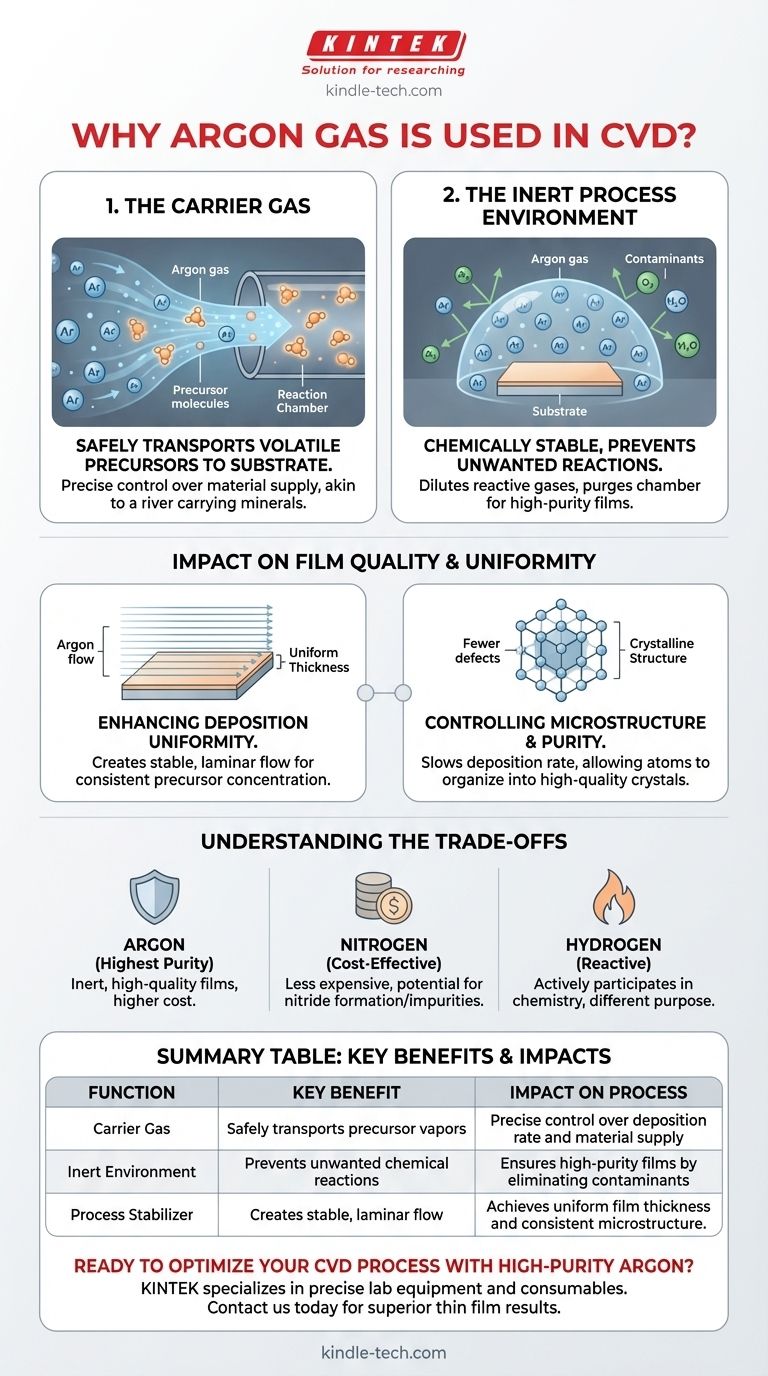

As Funções Essenciais do Argônio em Detalhe

Para entender por que o argônio é tão prevalente, devemos detalhar seus dois principais papéis: transportar os reagentes e estabilizar o ambiente. Essas funções são essenciais para alcançar a precisão que torna o CVD uma técnica de fabricação poderosa.

Função 1: O Gás Transportador

O processo CVD depende do transporte de vapores químicos reativos (precursores) de sua fonte para o substrato onde o filme crescerá.

O argônio atua como o veículo de entrega. Os materiais precursores são frequentemente aquecidos ou borbulhados com argônio, que capta o vapor e o transporta para a câmara de reação principal em um fluxo controlado e previsível.

Isso é análogo a um rio transportando minerais dissolvidos. A taxa de fluxo do rio (argônio) determina quanto mineral (precursor) é entregue a um local específico ao longo do tempo, dando aos engenheiros controle preciso sobre o fornecimento de matéria-prima para o crescimento do filme.

Função 2: O Ambiente de Processo Inerte

O argônio é um gás nobre, o que significa que é quimicamente estável e extremamente improvável de reagir com outros elementos, mesmo nas altas temperaturas comuns em CVD.

Essa inércia é sua maior força. Ele dilui os gases precursores reativos sem participar da reação química, prevenindo reações secundárias indesejadas que poderiam criar impurezas no filme final.

Além disso, um fluxo contínuo de argônio ajuda a purgar a câmara de reação de gases atmosféricos residuais como oxigênio ou vapor de água. Esses contaminantes podem causar defeitos significativos, portanto, removê-los é crítico para obter filmes de alta pureza.

Como o Argônio Afeta a Qualidade e Uniformidade do Filme

A escolha de usar argônio influencia diretamente as propriedades finais do material depositado. Seu papel se estende além da simples entrega e purga, moldando ativamente as características do filme.

Melhorando a Uniformidade da Deposição

A dinâmica do fluxo dentro de um reator CVD é complexa. Um fluxo de argônio bem gerenciado ajuda a criar um padrão de fluxo laminar estável sobre a superfície do substrato.

Isso garante que todas as áreas do substrato sejam expostas a uma concentração consistente do gás precursor. O resultado é um filme fino com espessura e composição uniformes em toda a sua superfície, uma vantagem chave do método CVD.

Controlando a Microestrutura e a Pureza

Ao diluir os gases reativos, o argônio pode efetivamente diminuir a taxa de deposição. Esse crescimento mais lento dá aos átomos mais tempo para encontrar suas posições ideais na rede cristalina.

Esse controle é crucial para produzir filmes cristalinos altamente ordenados, como os filmes de diamante bem facetados mencionados em pesquisas. A presença e o fluxo de argônio tornam-se uma alavanca para ajustar a microestrutura do material de amorfa para policristalina ou até mesmo monocristalina.

Compreendendo as Trocas

Embora o argônio seja altamente eficaz, não é a única opção, e seu uso envolve equilibrar custo e desempenho. Compreender essas trocas é fundamental para tomar decisões informadas sobre o processo.

Argônio vs. Outros Gases

O nitrogênio (N₂) é uma alternativa comum e menos cara. No entanto, não é verdadeiramente inerte. Em altas temperaturas de CVD, o nitrogênio pode reagir com certos materiais para formar nitretos indesejados, comprometendo a pureza do filme.

O hélio também é inerte, mas é mais caro e tem condutividade térmica significativamente diferente, o que alteraria a dinâmica de aquecimento do processo. O hidrogênio é frequentemente usado, mas é um gás reativo que participa ativamente da química, servindo a um propósito completamente diferente do argônio.

O Fator Custo e Pureza

A decisão de usar argônio é frequentemente uma troca entre o custo operacional e a qualidade do filme exigida. Para aplicações exigentes em semicondutores ou óptica, onde a pureza é primordial, o custo mais alto do argônio de alta pureza é justificado.

Para aplicações menos sensíveis, um gás menos caro como o nitrogênio pode ser suficiente, desde que seja comprovado que não reage com os produtos químicos do processo.

Fazendo a Escolha Certa para o Seu Processo

A seleção de um gás transportador deve ser impulsionada pelos objetivos específicos do seu processo de deposição.

- Se o seu foco principal é alcançar a mais alta pureza e qualidade cristalina do filme: Use argônio de alta pureza para criar um ambiente estável e não reativo e exercer controle preciso sobre a cinética da reação.

- Se o seu foco principal é a produção em larga escala e sensível ao custo: Você pode avaliar o nitrogênio como uma alternativa mais barata, mas deve primeiro verificar se ele não formará compostos indesejáveis em seu processo.

- Se o seu foco principal é influenciar ativamente a química da superfície: Considere um gás reativo como o hidrogênio, entendendo que ele é um reagente químico, enquanto o argônio é escolhido por sua não reatividade deliberada.

Em última análise, a seleção do gás de processo correto é um passo fundamental para dominar a precisão e o poder da Deposição Química a Vapor.

Tabela Resumo:

| Função | Benefício Chave | Impacto no Processo |

|---|---|---|

| Gás Transportador | Transporta com segurança vapores precursores | Controle preciso sobre a taxa de deposição e o fornecimento de material |

| Ambiente Inerte | Previne reações químicas indesejadas | Garante filmes de alta pureza eliminando contaminantes |

| Estabilizador de Processo | Cria fluxo estável e laminar | Alcança espessura de filme uniforme e microestrutura consistente |

Pronto para otimizar seu processo CVD com argônio de alta pureza?

A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis – incluindo gases de alta pureza e sistemas CVD – que seu laboratório precisa para alcançar resultados superiores em filmes finos. Nossa experiência garante que você tenha as ferramentas certas para controle de processo, pureza e uniformidade.

Entre em contato conosco hoje para discutir como podemos apoiar seus desafios específicos de deposição e ajudá-lo a dominar a precisão da Deposição Química a Vapor.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural