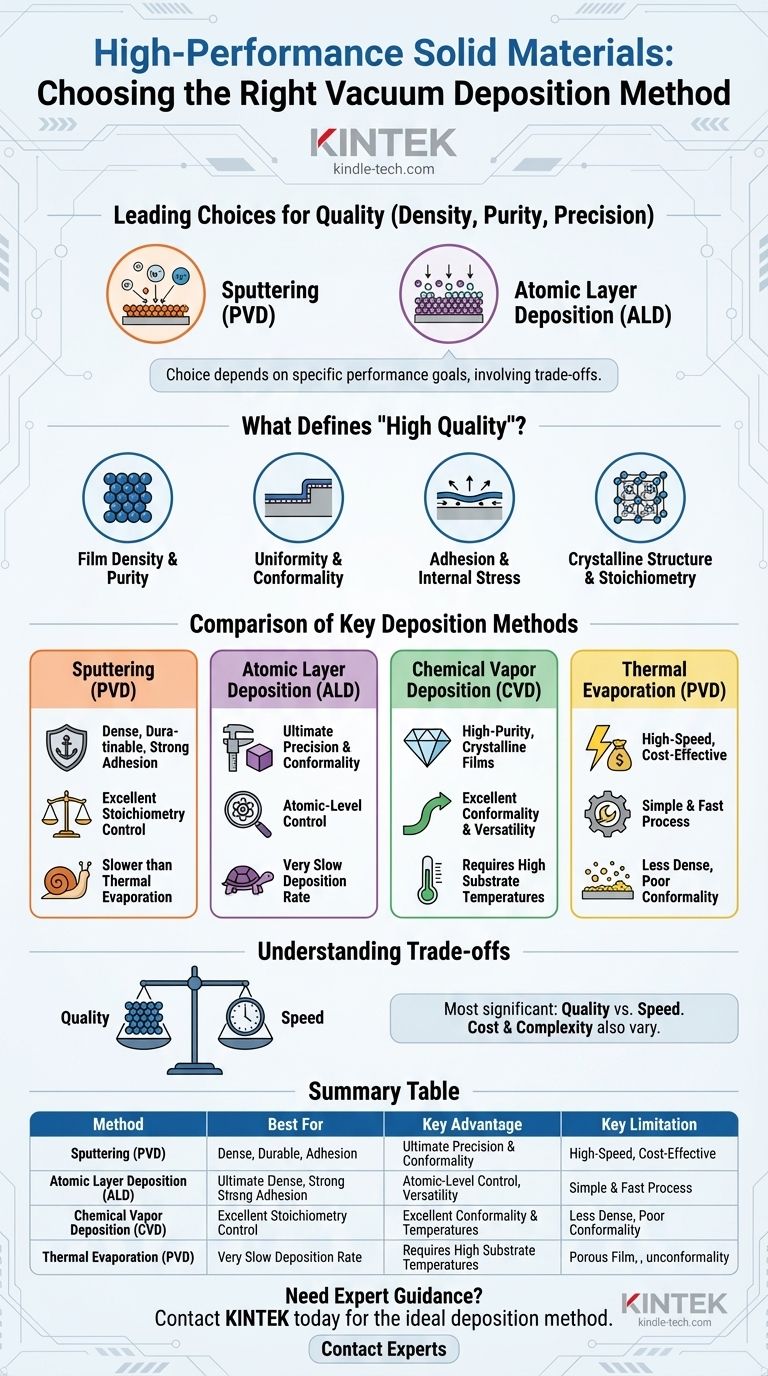

Ao produzir materiais sólidos de alto desempenho, a escolha do método de deposição a vácuo é crítica, pois nenhuma técnica se destaca em todas as áreas. Para a mais alta qualidade em termos de densidade, pureza e precisão, Sputtering (uma forma de Deposição Física de Vapor) e Deposição por Camadas Atômicas (ALD) são as principais escolhas da indústria. O Sputtering é preferido por sua capacidade de criar filmes densos e duráveis com excelente adesão, enquanto o ALD oferece controle incomparável para revestimentos perfeitamente uniformes e conformes em nível atômico.

O "melhor" método de deposição a vácuo não é uma técnica única, mas uma escolha ditada pelos seus objetivos de desempenho específicos. Embora métodos como Sputtering e ALD ofereçam controle superior sobre as propriedades do filme, a escolha ideal sempre envolve uma troca entre a qualidade do filme, a taxa de deposição e o custo.

O que Define "Alta Qualidade" em um Filme Fino?

Antes de comparar os métodos, devemos definir as métricas-chave de um filme fino de "alto desempenho" ou "alta qualidade". A importância de cada métrica depende inteiramente da aplicação final, seja um revestimento óptico, um dispositivo semicondutor ou uma superfície resistente ao desgaste.

Densidade e Pureza do Filme

Filmes de alta qualidade são densos, com mínimos vazios ou lacunas. Vazios podem alterar as propriedades ópticas, reduzir a durabilidade e permitir que contaminantes penetrem no filme. A pureza é igualmente crítica, pois mesmo quantidades mínimas de elementos indesejados podem degradar o desempenho elétrico, óptico ou mecânico.

Uniformidade e Conformidade do Filme

A uniformidade refere-se à manutenção de uma espessura de filme consistente em toda a superfície de um substrato plano. A conformidade (ou cobertura de degrau) é a capacidade de revestir superfícies tridimensionais complexas de forma uniforme, sem afinamento ou quebras sobre bordas afiadas ou em trincheiras profundas.

Adesão e Tensão Interna

Um filme é inútil se não aderir ao substrato. Uma forte adesão é uma marca de um processo de deposição de qualidade. Além disso, os filmes podem ter tensão interna (compressiva ou tênsil) que pode fazer com que rachem, descolem ou até mesmo curvem o substrato, tornando o gerenciamento da tensão crucial.

Estrutura Cristalina e Estequiometria

Para muitos materiais avançados, alcançar a estrutura cristalina correta (por exemplo, amorfa vs. policristalina) e a estequiometria (a proporção precisa de elementos em um composto) é essencial para a função.

Uma Comparação dos Principais Métodos de Deposição

Cada técnica de deposição a vácuo opera com princípios diferentes, conferindo-lhe um perfil único de pontos fortes e fracos quando medido em relação às nossas métricas de qualidade.

Sputtering (PVD): O Cavalo de Batalha para Filmes Densos

No sputtering, íons de alta energia bombardeiam um material alvo, ejetando átomos que então viajam e se depositam no substrato.

A alta energia cinética dos átomos pulverizados resulta em filmes muito densos com forte adesão. Este processo oferece excelente controle sobre a estequiometria de materiais complexos, tornando-o uma escolha ideal para revestimentos ópticos de alto desempenho, camadas resistentes ao desgaste e metalização em eletrônicos.

Deposição por Camadas Atômicas (ALD): O Máximo em Precisão

ALD é um processo único onde o filme é construído uma camada atômica por vez através de uma série de reações químicas autolimitadas.

Este método proporciona a melhor conformidade e uniformidade possível, revestindo perfeitamente até as nanostructures 3D mais complexas. Também oferece controle preciso sobre a espessura. No entanto, essa precisão vem com o custo de ser um método de deposição extremamente lento.

Deposição Química de Vapor (CVD): Versatilidade para Materiais Complexos

CVD envolve a introdução de gases precursores em uma câmara, onde reagem e se decompõem em um substrato aquecido para formar o filme desejado.

CVD é conhecido por produzir filmes cristalinos de alta pureza com excelente conformidade. É uma técnica poderosa e versátil, mas muitas vezes requer temperaturas de substrato muito altas, o que pode danificar componentes sensíveis.

Evaporação Térmica (PVD): A Escolha para Velocidade e Simplicidade

Este é um dos métodos mais simples, onde um material de origem é aquecido a vácuo até evaporar, com o vapor então condensando em um substrato mais frio.

Embora muito rápida e econômica, a evaporação térmica geralmente produz filmes que são menos densos e têm adesão mais fraca do que os filmes pulverizados. Por ser uma técnica de "linha de visão", sua capacidade de revestir formas complexas de forma conforme é baixa.

Compreendendo as Trocas

A seleção de um método de deposição é uma decisão de engenharia que exige o equilíbrio de prioridades concorrentes. Não existe uma escolha universalmente superior.

Qualidade vs. Velocidade

A troca mais significativa é frequentemente entre a qualidade do filme e a velocidade de deposição. O ALD produz filmes quase perfeitos, mas é excepcionalmente lento. No outro extremo, a Evaporação Térmica é muito rápida, mas geralmente produz filmes de menor qualidade. O Sputtering e o CVD oferecem um equilíbrio entre os dois.

Custo e Complexidade

Os equipamentos e precursores necessários para diferentes métodos variam amplamente em custo. Os sistemas de evaporação térmica são relativamente simples e baratos. Os sistemas de sputtering são mais complexos, enquanto os sistemas ALD e CVD podem ser altamente sofisticados e caros para adquirir e operar.

Compatibilidade de Material e Substrato

A escolha é frequentemente limitada pelos próprios materiais. Algumas ligas ou compostos só podem ser depositados eficazmente via sputtering. Certas estruturas cristalinas podem ser alcançáveis apenas com CVD de alta temperatura. Da mesma forma, a sensibilidade ao calor do seu substrato pode imediatamente descartar métodos como o CVD tradicional.

Fazendo a Escolha Certa para o Seu Objetivo

A métrica de desempenho mais crítica da sua aplicação deve guiar sua decisão.

- Se o seu foco principal é a máxima precisão e uniformidade perfeita sobre estruturas 3D complexas: A Deposição por Camadas Atômicas (ALD) é a escolha inigualável, apesar de sua baixa velocidade.

- Se o seu foco principal é produzir filmes densos, duráveis e puros com forte adesão: O Sputtering é o método PVD mais robusto e versátil para uma ampla gama de aplicações de alto desempenho.

- Se o seu foco principal é criar filmes cristalinos de alta conformidade e pureza que podem ser difíceis de produzir de outra forma: A Deposição Química de Vapor (CVD) é uma opção poderosa, desde que seu substrato possa suportar as altas temperaturas.

- Se o seu foco principal é a deposição de alta velocidade para aplicações menos exigentes: A Evaporação Térmica oferece uma solução econômica e rápida, mas com comprometimentos na densidade e cobertura do filme.

Ao alinhar as vantagens distintas de cada método de deposição com sua definição específica de "desempenho", você pode selecionar o processo ideal para criar materiais sólidos superiores.

Tabela Resumo:

| Método | Melhor Para | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| Sputtering (PVD) | Filmes densos e duráveis; Forte adesão | Excelente controle sobre a estequiometria | Mais lento que a evaporação térmica |

| Deposição por Camadas Atômicas (ALD) | Máxima precisão & conformidade | Controle em nível atômico & uniformidade | Taxa de deposição muito lenta |

| Deposição Química de Vapor (CVD) | Filmes cristalinos de alta pureza | Excelente conformidade & versatilidade | Requer altas temperaturas de substrato |

| Evaporação Térmica (PVD) | Deposição de alta velocidade e econômica | Processo simples e rápido | Filmes menos densos; Baixa conformidade |

Precisa de orientação especializada para selecionar o método de deposição ideal para seus materiais de alto desempenho? A escolha entre sputtering, ALD e CVD é crítica para alcançar a densidade, pureza e precisão desejadas do filme. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis adaptados aos seus objetivos específicos de pesquisa e produção. Nossa equipe pode ajudá-lo a navegar pelas trocas para otimizar a eficiência do seu processo e o desempenho do material. Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir a solução certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Quais substratos são considerados superiores para o CVD de grafeno? Escolhendo Cobre vs. Níquel para Crescimento de Alta Qualidade

- O que é deposição química a vapor em gemas? Um guia para diamantes cultivados em laboratório e revestimentos coloridos

- Quantos tipos de pulverização catódica existem? Um Guia para Pulverização Catódica DC, RF, Magnetron e Reativa

- O que é o processo de deposição química de vapor para filmes finos? O Guia Definitivo para Revestimentos de Alto Desempenho

- Como um reator CVD facilita a modificação da superfície de membranas FEP/PPy? Aprimorar a Precisão do Revestimento

- O que é grafeno cultivado por CVD? A Chave para Materiais 2D Escaláveis e de Alta Qualidade

- O que é pirólise de biochar? O Guia Definitivo da Pirólise Lenta para Sequestro de Carbono e Solo

- Por que um porta-amostras rotativo é usado para deposição de aço inoxidável? Alcançando a Máxima Uniformidade de Revestimento