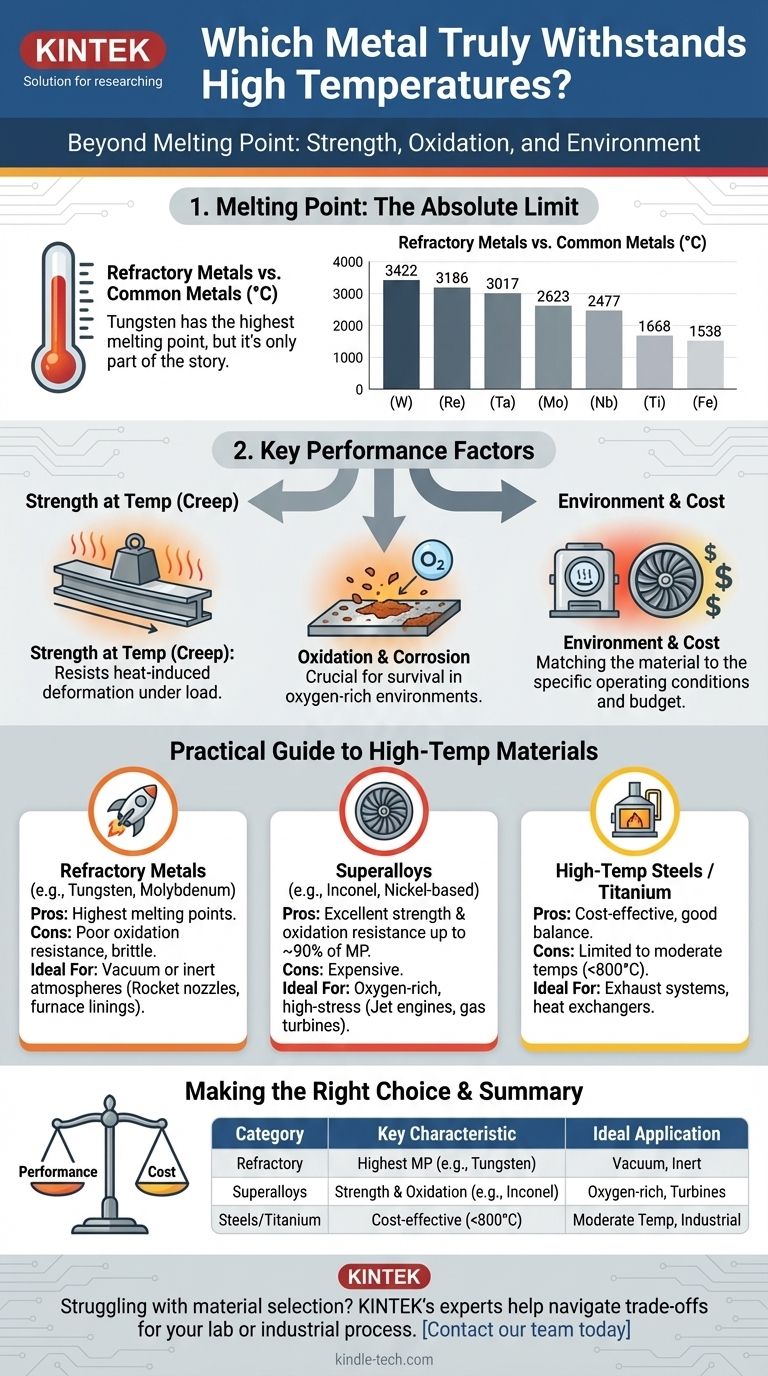

Tecnicamente, o metal puro com o ponto de fusão mais alto é o Tungstênio. Com um ponto de fusão de 3.422 °C (6.192 °F), ele se destaca muito acima de metais comuns como ferro ou alumínio. No entanto, simplesmente saber o ponto de fusão não é suficiente para selecionar um metal para uma aplicação de alta temperatura.

O desafio mais crítico na ciência de materiais de alta temperatura não é apenas resistir à fusão, mas manter a resistência mecânica e resistir à degradação ambiental — principalmente oxidação — à medida que as temperaturas aumentam. O material "melhor" é, portanto, altamente dependente do ambiente operacional específico.

Além do Ponto de Fusão: O Que "Suportar Calor" Realmente Significa

Responder a esta pergunta adequadamente requer olhar além de um único dado. Várias propriedades determinam coletivamente o desempenho e a sobrevivência de um material sob calor extremo.

Ponto de Fusão: O Limite Absoluto

O ponto de fusão é a temperatura na qual um material passa do estado sólido para o líquido. É o limite superior absoluto para qualquer aplicação estrutural.

A classe de materiais com os pontos de fusão mais altos é conhecida como metais refratários.

| Metal | Ponto de Fusão (°C) | Ponto de Fusão (°F) |

|---|---|---|

| Tungstênio (W) | 3422 | 6192 |

| Rênio (Re) | 3186 | 5767 |

| Tântalo (Ta) | 3017 | 5463 |

| Molibdênio (Mo) | 2623 | 4753 |

| Nióbio (Nb) | 2477 | 4491 |

Essas temperaturas são significativamente mais altas do que as do ferro (1538 °C) ou titânio (1668 °C).

Resistência à Temperatura (Resistência à Deformação por Fluência)

Muito antes de um metal derreter, ele começa a amolecer e perder sua integridade estrutural. Essa deformação lenta e induzida pelo calor sob carga é chamada de fluência.

Um material com excelente desempenho em alta temperatura deve resistir à fluência para permanecer útil. Esta é uma razão primária pela qual as ligas são quase sempre usadas em vez de metais puros em aplicações exigentes.

Resistência à Oxidação e Corrosão

Esta é frequentemente a limitação mais significativa no mundo real. Muitos materiais com pontos de fusão extremamente altos, incluindo o tungstênio, reagem agressivamente com o oxigênio em altas temperaturas.

Essa oxidação pode fazer com que o material se degrade rapidamente, se desfaça em flocos ou falhe catastroficamente. Um metal verdadeiramente eficaz para alta temperatura deve ser capaz de operar em sua atmosfera pretendida, que muitas vezes inclui oxigênio.

Um Guia Prático para Materiais de Alta Temperatura

Os engenheiros escolhem materiais com base em um equilíbrio dessas propriedades. As três categorias mais importantes são metais refratários, superligas e aços especializados.

Metais Refratários (Os Campeões do Ponto de Fusão)

Tungstênio, Molibdênio, Tântalo e seus equivalentes são definidos por seus pontos de fusão incrivelmente altos.

Sua principal força é a resistência ao calor em um vácuo ou em um ambiente de gás inerte (não reativo). Isso os torna ideais para aplicações como bocais de foguetes, revestimentos de fornos a vácuo e contatos elétricos.

Superligas (Os Cavalos de Batalha de Ambientes Extremos)

As superligas são tipicamente baseadas em níquel, cobalto ou ferro. Embora seus pontos de fusão sejam mais baixos do que os metais refratários, seu desempenho é excepcional até cerca de 80-90% dessas temperaturas.

Sua principal vantagem é a formação de uma camada de óxido estável e protetora em sua superfície em altas temperaturas. Essa camada, frequentemente composta de óxidos de alumínio ou cromo, atua como um escudo contra a oxidação posterior. Essa propriedade única torna as superligas à base de níquel (como o Inconel) o material de escolha para as partes mais quentes de motores a jato e turbinas a gás — ambientes onde tanto o calor extremo quanto o oxigênio estão presentes.

Aços e Titânio de Alta Temperatura

Para temperaturas moderadamente altas — tipicamente abaixo de 800°C (1475°F) — aços inoxidáveis especializados e ligas de titânio oferecem um equilíbrio prático de desempenho e custo.

Eles fornecem boa resistência e resistência à corrosão por uma fração do custo das superligas, tornando-os adequados para sistemas de exaustão, fornos industriais e trocadores de calor.

Compreendendo as Compensações

Escolher o material certo envolve navegar por uma série de compromissos críticos. Não existe um único metal "melhor" para todas as situações.

O Dilema da Oxidação

O erro mais comum é selecionar um material com base apenas no ponto de fusão. O tungstênio é essencialmente inutilizável ao ar livre em altas temperaturas porque oxidará rapidamente e falhará. Uma superliga com um ponto de fusão mais baixo superará amplamente o tungstênio em tal ambiente.

O Problema da Fragilidade

Muitos materiais de alto desempenho, especialmente o tungstênio, são notoriamente frágeis e difíceis de usinar em temperatura ambiente. Isso aumenta significativamente a complexidade e o custo de fabricação de peças.

Custo vs. Desempenho

Os materiais de maior desempenho vêm com os custos mais altos. Níquel, cobalto e especialmente rênio são elementos caros. Essa realidade econômica muitas vezes dita que os engenheiros usem o material mais acessível que possa atender com segurança aos requisitos mínimos de desempenho.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelas demandas específicas do seu projeto.

- Se seu foco principal é a resistência à temperatura mais alta absoluta em vácuo ou atmosfera inerte: Metais refratários, particularmente o Tungstênio, são a escolha correta.

- Se seu foco principal é alta resistência em um ambiente rico em oxigênio (por exemplo, uma turbina): Superligas à base de níquel são o padrão industrial indiscutível por sua mistura única de resistência e resistência à oxidação.

- Se seu foco principal é uma solução econômica para temperaturas moderadamente altas: Aços inoxidáveis especializados ou ligas de titânio fornecem o equilíbrio mais prático de propriedades.

Em última análise, selecionar o metal certo é sobre combinar seu perfil completo de propriedades — não apenas seu ponto de fusão — com os desafios únicos da aplicação.

Tabela Resumo:

| Categoria de Material | Característica Chave | Aplicação Ideal |

|---|---|---|

| Metais Refratários | Ponto de fusão mais alto (ex: Tungstênio: 3422°C) | Fornos a vácuo, bocais de foguetes (atmosfera inerte) |

| Superligas | Excelente resistência e resistência à oxidação (ex: Inconel) | Motores a jato, turbinas a gás (ambientes ricos em oxigênio) |

| Aços/Titânio de Alta Temperatura | Custo-benefício para temperaturas moderadas (<800°C) | Sistemas de exaustão, fornos industriais, trocadores de calor |

Com dificuldade para selecionar o material de alta temperatura certo para seu laboratório ou processo industrial? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório projetados para ambientes extremos. Nossos especialistas podem ajudá-lo a navegar pelas compensações entre ponto de fusão, resistência à oxidação e custo para encontrar a solução ideal para suas necessidades específicas — seja você precisando de componentes de forno, elementos de aquecimento ou peças personalizadas de alta temperatura. Entre em contato com nossa equipe hoje para discutir sua aplicação e garantir o sucesso do seu projeto com os materiais certos.

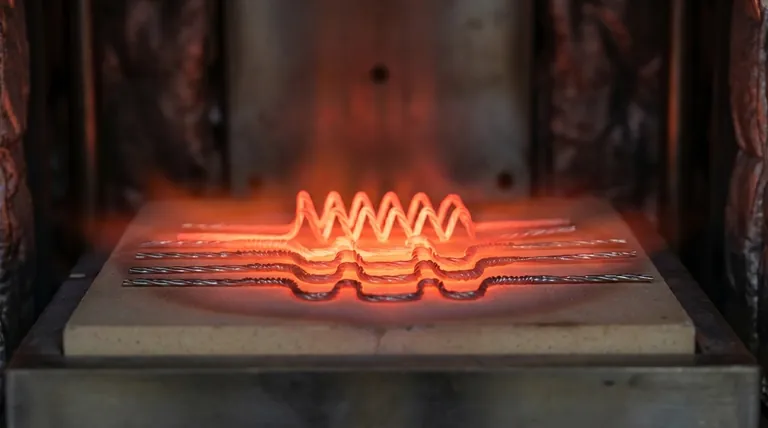

Guia Visual

Produtos relacionados

- Fio de Tungstênio Evaporado Termicamente para Aplicações de Alta Temperatura

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- Como o tratamento térmico torna o metal mais forte? Otimize a Resistência e Durabilidade do Seu Metal

- Por que uma atmosfera oxidante é necessária em um forno elétrico? Garanta a integridade química na fusão de vidro de óxido

- Que tipo de forno é usado para fundição? Escolha a Tecnologia de Aquecimento Certa para o Seu Metal

- Qual é a diferença entre pirólise de gaseificação e combustão? Escolha o Processo Térmico Certo

- O que é o processo de tratamento térmico de têmpera? Um guia para alcançar a dureza máxima

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos de alumínio? Alcance Ligação e Densidade Superiores

- Por que é necessário um forno de alta temperatura e alto vácuo para Inconel 718? Garanta a Integridade e Resistência do Material

- Quais são os elementos de aquecimento em um forno a vácuo? Escolha o Material Certo para o Seu Processo