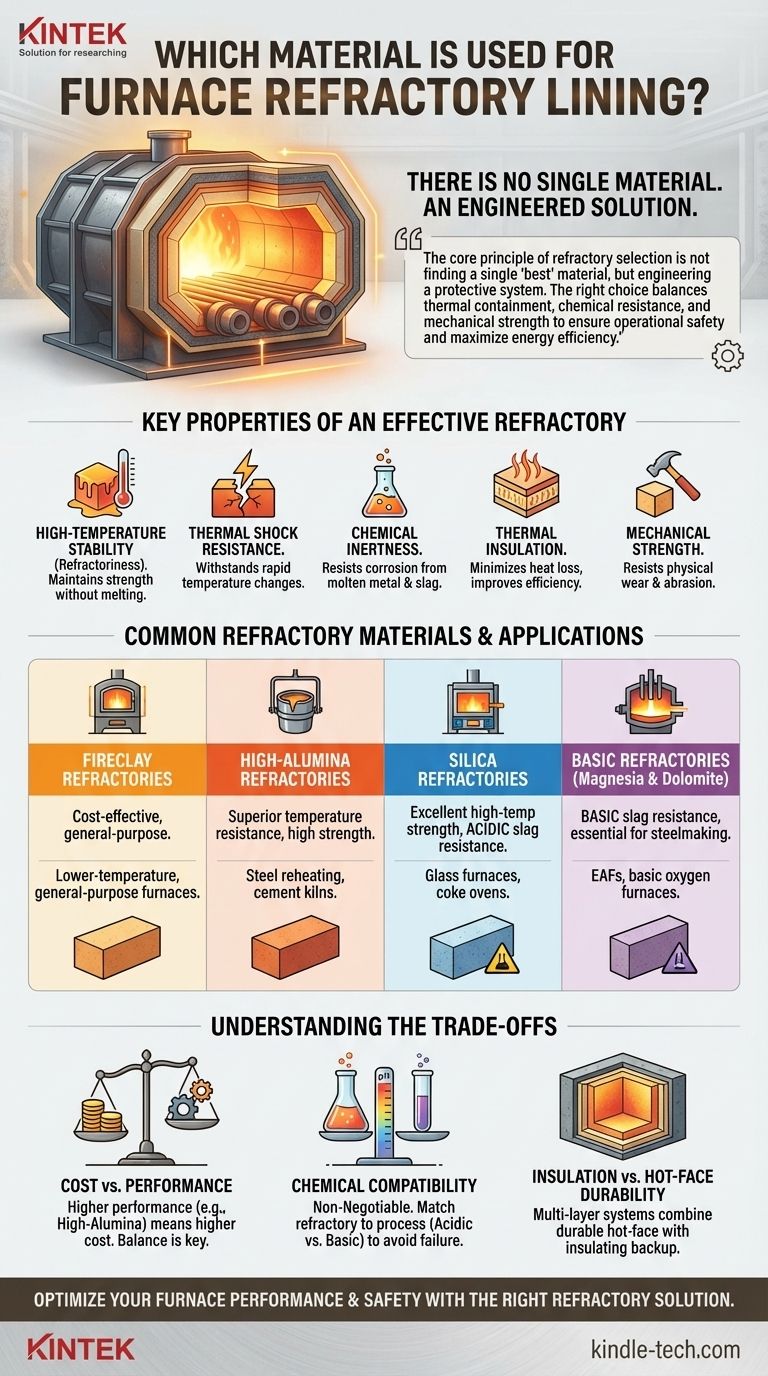

Não existe um único material para revestimento refratário de fornos; em vez disso, uma gama de materiais cerâmicos especializados é escolhida com base na temperatura de operação do forno, na natureza química dos materiais sendo fundidos e em considerações de custo. As famílias de materiais mais comuns incluem argilas refratárias para uso geral, e refratários à base de alta alumina, sílica ou magnésia para aplicações mais exigentes e específicas.

O princípio central da seleção de refratários não é encontrar um único material "melhor", mas projetar um sistema de proteção. A escolha certa equilibra contenção térmica, resistência química e resistência mecânica para garantir a segurança operacional e maximizar a eficiência energética.

O Papel Fundamental de um Revestimento Refratário

O revestimento refratário de um forno é a barreira crítica que torna possíveis os processos industriais de alta temperatura. Sua principal função é conter o calor extremo e proteger os componentes estruturais do forno contra danos térmicos, químicos e físicos.

A Barreira Protetora

Os materiais refratários ficam entre o calor intenso e o conteúdo fundido do forno e sua carcaça externa ou sistema de indução. Eles impedem que o aço estrutural enfraqueça ou derreta e protegem componentes sensíveis, como bobinas de indução, de falhas catastróficas.

Um Ambiente de Altas Apostas

Este revestimento deve suportar uma combinação de tensões severas simultaneamente. Ele enfrenta contato direto com metais fundidos, subprodutos corrosivos chamados escória, e abrasão física extrema do carregamento de materiais, tudo isso enquanto opera em temperaturas que destruiriam a maioria dos outros materiais.

Propriedades Chave de um Refratário Eficaz

A adequação de um material é definida por um conjunto específico de propriedades. Compreender essas características é fundamental para entender por que certos materiais são escolhidos em detrimento de outros.

Estabilidade em Altas Temperaturas (Refratariedade)

Esta é a propriedade mais fundamental. Um refratário deve manter sua resistência e estrutura química na temperatura máxima de operação do forno sem derreter ou amolecer.

Resistência ao Choque Térmico

Os fornos passam por rápidas mudanças de temperatura durante a partida, desligamento e carregamento. O revestimento deve ser capaz de suportar esses ciclos térmicos sem rachar, uma falha conhecida como choque térmico.

Inércia Química

Metais fundidos e escória podem ser altamente corrosivos. O revestimento refratário deve ser quimicamente compatível com os materiais que contém para evitar ser rapidamente corroído. É por isso que a química da escória (ácida vs. básica) é um fator crítico na seleção de materiais.

Isolamento Térmico

Um revestimento eficaz minimiza a perda de calor através das paredes do forno. Sistemas modernos frequentemente usam um design multicamadas, apresentando fibras cerâmicas leves ou placas de isolamento que reduzem o consumo de energia e melhoram a eficiência geral.

Resistência Mecânica

O material deve ser forte o suficiente para resistir ao desgaste físico (abrasão) de materiais sólidos sendo carregados no forno e à força erosiva do metal fundido em movimento.

Materiais Refratários Comuns e Suas Aplicações

Diferentes refratários são projetados para se destacarem em diferentes condições. As principais categorias são baseadas em sua composição química.

Refratários de Argila Refratária

Compostos principalmente de silicatos de alumínio hidratados, as argilas refratárias são os cavalos de batalha do mundo dos refratários. São uma escolha econômica para fornos de uso geral de baixa temperatura, onde o ambiente químico não é excessivamente agressivo.

Refratários de Alta Alumina

Contendo uma porcentagem maior de alumina (óxido de alumínio), esses materiais oferecem resistência superior à temperatura e resistência em comparação com as argilas refratárias. São usados em fornos de reaquecimento de aço, fornos de cimento e como parte de sistemas de revestimento composto modernos.

Refratários de Sílica

Esses materiais são mais de 90% dióxido de silício e exibem excelente resistência em altas temperaturas. Sua característica principal é a resistência à escória ácida, tornando-os a escolha padrão para fornos de vidro e fornos de coque.

Refratários Básicos (Magnésia & Dolomita)

Compostos de óxido de magnésio (magnésia) ou uma combinação de magnésia e óxido de cálcio (dolomita), são usados em ambientes com escória básica. São essenciais em processos modernos de fabricação de aço, como em fornos de oxigênio básico e fornos a arco elétrico.

Compreendendo as Compensações

A seleção de um material refratário é sempre um exercício de equilíbrio entre fatores concorrentes. Não existe uma solução universalmente perfeita.

Custo vs. Desempenho

Materiais de maior desempenho, como magnésia de alta pureza ou produtos de alta alumina, têm um custo significativamente maior do que os tijolos de argila refratária padrão. A escolha geralmente se resume ao menor custo aceitável para um material que possa realizar o trabalho com segurança.

A Compatibilidade Química é Inegociável

Esta é a compensação mais crítica. Usar um refratário ácido (como sílica) para conter uma escória básica resultará em rápida degradação química e falha do revestimento. O inverso também é verdadeiro. A natureza química do refratário deve corresponder à natureza química do processo.

Isolamento vs. Durabilidade da Face Quente

Materiais que são excelentes isolantes térmicos (como mantas de fibra cerâmica) muitas vezes não possuem a densidade e a resistência para resistir ao contato direto com o metal fundido. É por isso que sistemas multicamadas são comuns, combinando um tijolo durável de face quente com uma camada de apoio altamente isolante para atingir ambos os objetivos.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção deve ser guiada pelas demandas específicas do seu processo.

- Se seu foco principal são aplicações de uso geral e baixa temperatura: Refratários de argila refratária oferecem a solução mais econômica e confiável.

- Se você está fundindo aço ou lidando com escória básica: Você deve usar um refratário básico como magnésia ou dolomita para evitar falhas químicas rápidas.

- Se seu processo envolve escória ácida (por exemplo, fabricação de vidro): Refratários à base de sílica são especificamente projetados para este ambiente químico.

- Se seu objetivo principal é a máxima eficiência energética e desempenho em alta temperatura: Um sistema multicamadas usando materiais de alta alumina na face quente apoiados por isolamento de fibra cerâmica é o padrão moderno.

Em última análise, o revestimento refratário certo é uma solução projetada que equilibra desempenho térmico, compatibilidade química e custo para garantir uma operação segura e eficiente do forno.

Tabela Resumo:

| Tipo de Refratário | Características Principais | Aplicações Comuns |

|---|---|---|

| Argila Refratária | Custo-benefício, uso geral | Fornos de baixa temperatura, uso geral |

| Alta Alumina | Resistência superior à temperatura, alta resistência | Fornos de reaquecimento de aço, fornos de cimento |

| Sílica | Excelente resistência a altas temperaturas, resistência à escória ácida | Fornos de vidro, fornos de coque |

| Básico (Magnésia/Dolomita) | Resistência à escória básica, essencial para a fabricação de aço | Fornos a arco elétrico, fornos de oxigênio básico |

Otimize o desempenho e a segurança do seu forno com a solução refratária certa. O revestimento correto é crítico para a eficiência energética, integridade do processo e longevidade do equipamento. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho, incluindo orientação especializada em sistemas de fornos e seus componentes. Deixe que nossos especialistas o ajudem a selecionar o material refratário ideal para sua aplicação específica e necessidades de processamento térmico. Entre em contato com nossos especialistas hoje para discutir suas necessidades e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno de Grafitação Contínua a Vácuo de Grafite

- Placa de Alumina Al2O3 Resistente ao Desgaste a Altas Temperaturas para Cerâmica Fina Avançada de Engenharia

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Tubo Rotativo de Trabalho Contínuo com Vedação a Vácuo Forno de Tubo Giratório

As pessoas também perguntam

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Qual é o significado de forno rotativo? Alcance Uniformidade Superior em Tratamento Térmico Contínuo

- Como é selecionado o modo operacional do movimento da cama para um forno rotativo? Otimizar a transferência de calor e a homogeneidade do material

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Qual é a zona de secagem em um forno rotativo? Aumente a Eficiência com Soluções Modernas de Secagem