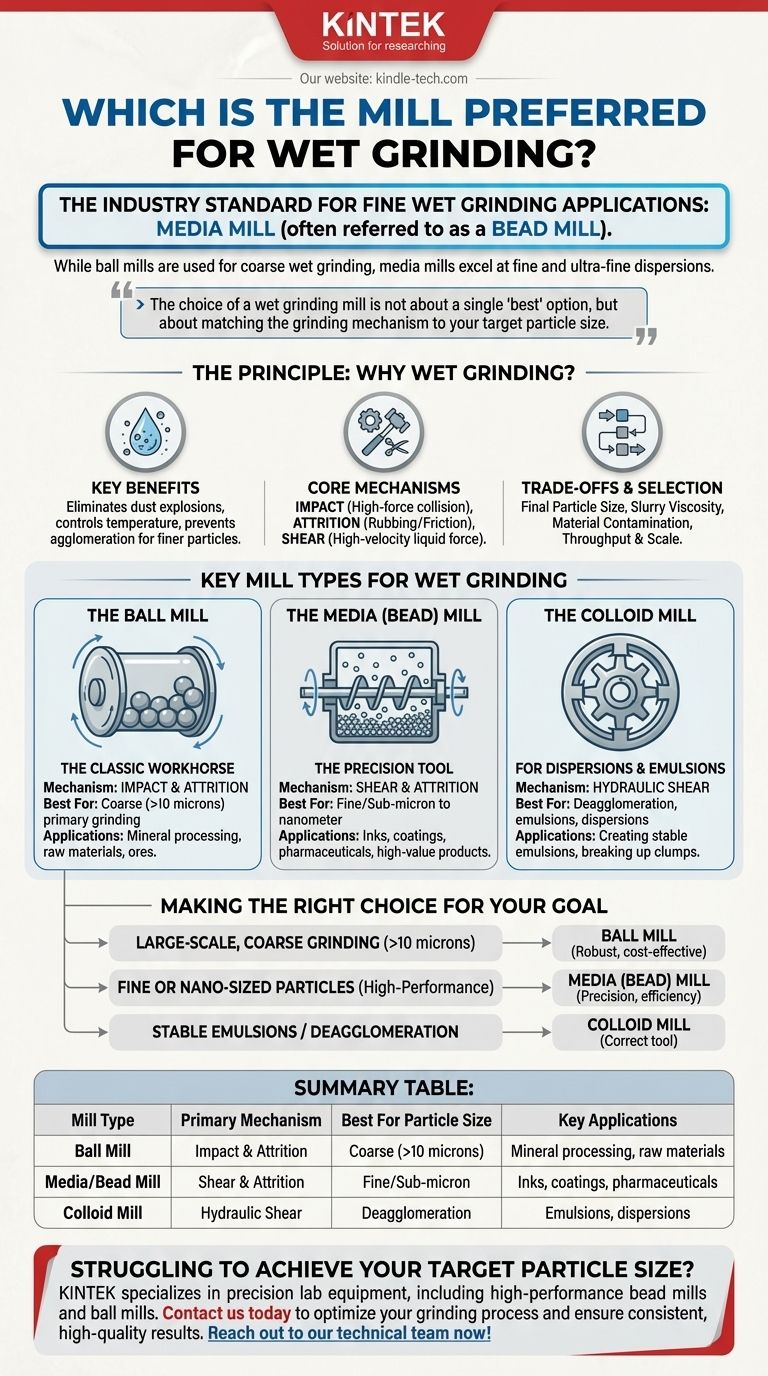

Para aplicações de moagem úmida fina, o padrão da indústria é o moinho de mídia, frequentemente referido especificamente como moinho de esferas. Embora os moinhos de bolas tradicionais também sejam usados para moagem úmida, eles são tipicamente preferidos para tamanhos de partícula mais grosseiros, enquanto os moinhos de mídia se destacam na produção das dispersões finas e ultrafinas necessárias para produtos de alto desempenho, como tintas, revestimentos e produtos farmacêuticos.

A escolha de um moinho de moagem úmida não se trata de uma única opção "melhor", mas sim de adequar o mecanismo de moagem ao seu tamanho de partícula alvo. O compromisso fundamental é entre a moagem grossa em grande escala de um moinho de bolas e a moagem fina e precisa de um moinho de mídia.

O Princípio: Por Que a Moagem Úmida?

Antes de selecionar um moinho, é essencial entender as vantagens do processo de moagem úmida em si. Este contexto esclarece por que certos designs de moinhos são mais eficazes do que outros.

Principais Benefícios do Processo Úmido

A moagem úmida envolve a moagem de partículas sólidas suspensas em um meio líquido. Este método é frequentemente preferido em relação à moagem seca por várias razões críticas.

Elimina o risco de explosões de poeira, controla a temperatura de forma mais eficaz e evita a aglomeração do material, permitindo a produção de partículas muito mais finas.

Os Mecanismos Centrais de Moagem

Todos os moinhos reduzem o tamanho das partículas por meio de uma combinação de três forças, mas a força dominante define a função primária do moinho.

- Impacto: Esta é uma colisão de alta força, como um martelo atingindo uma rocha. É eficaz para decompor partículas grandes e quebradiças.

- Atrito: Esta é uma ação baseada em raspagem ou fricção, onde as partículas são moídas ao serem raspadas umas contra as outras e contra a mídia de moagem.

- Cisalhamento (Shear): Esta força é criada pela própria pasta líquida à medida que ela se move em alta velocidade, despedaçando as partículas. É crucial para dispersões e desaglomeração.

Tipos Chave de Moinhos para Moagem Úmida

As duas categorias principais de moinhos usadas para moagem úmida são moinhos de tombamento (como moinhos de bolas) e moinhos de mídia agitada (moinhos de esferas). Eles operam com princípios diferentes e são adequados para resultados diferentes.

O Moinho de Bolas: O Clássico Cavalo de Batalha

Um moinho de bolas é um cilindro rotativo grande parcialmente preenchido com mídia de moagem, tipicamente bolas de cerâmica ou aço. À medida que o cilindro tomba, a mídia cai, esmagando o material.

As forças dominantes são impacto e atrito. Isso torna os moinhos de bolas excelentes para moagem primária e grossa de materiais duros como minérios e minerais, geralmente até uma faixa de 10-50 mícrons.

O Moinho de Mídia (Moinho de Esferas): A Ferramenta de Precisão

Um moinho de mídia é um design mais avançado onde um eixo com discos agitadores ou pinos gira em alta velocidade dentro de uma câmara estacionária cheia de pequena mídia de moagem (esferas).

Esta agitação de alta energia cria intensas forças de cisalhamento e atrito. Ao usar esferas muito pequenas (muitas vezes com menos de 1 mm), esses moinhos podem moer eficientemente as partículas até a escala submicrônica ou até nanométrica. Eles são a escolha ideal para produtos de alto valor.

O Moinho Coloidal: Para Dispersões e Emulsões

É importante distinguir os moinhos coloidais dos tipos anteriores. Um moinho coloidal não usa mídia de moagem.

Em vez disso, ele opera em um princípio de rotor-estator, submetendo o fluido a intenso cisalhamento hidráulico. Ele não é projetado para redução primária do tamanho das partículas, mas é excepcional na desaglomeração de aglomerados e na criação de emulsões e dispersões estáveis.

Entendendo os Compromissos e Critérios de Seleção

Escolher o moinho certo requer uma compreensão clara das variáveis específicas do seu processo e dos objetivos do produto final. Uma escolha incorreta leva à ineficiência, má qualidade do produto e aumento dos custos operacionais.

Requisito Final de Tamanho de Partícula

Este é o fator mais importante. Se seu alvo estiver na faixa de mícrons, um moinho de bolas pode ser suficiente. Para alvos submicrônicos ou de nanopartículas, um moinho de esferas é inegociável.

Viscosidade da Pasta (Slurry)

A viscosidade da sua mistura líquido-sólido afeta significativamente a eficiência do moinho. Pastas de alta viscosidade podem "amortecer" o impacto em um moinho de bolas, reduzindo sua eficácia. Moinhos de esferas de alta energia são geralmente mais bem equipados para lidar com materiais mais viscosos.

Contaminação do Material

A mídia de moagem inevitavelmente se desgasta, o que pode introduzir contaminação no seu produto. Se a pureza do produto for crítica (por exemplo, em produtos farmacêuticos ou eletrônicos), usar mídia cerâmica de alta pureza (como zircônia ou ítria) em um moinho de esferas é a solução padrão.

Vazão e Escala

Moinhos de bolas são construídos para durabilidade e vazão massiva, tornando-os ideais para processos industriais contínuos em grande escala, como processamento de minerais. Moinhos de mídia também podem operar continuamente, mas são frequentemente usados para lotes menores e de maior valor, onde a precisão é fundamental.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser orientada pelos requisitos específicos do seu produto final. Não existe um único moinho que seja o melhor para todas as tarefas.

- Se seu foco principal for moagem grossa em grande escala (>10 mícrons) de matérias-primas: Um moinho de bolas oferece a solução mais robusta e econômica.

- Se seu foco principal for atingir partículas finas ou de tamanho nano para produtos de alto desempenho: Um moinho de mídia (esferas) é o instrumento necessário para precisão e eficiência.

- Se seu foco principal for criar emulsões estáveis ou quebrar aglomerados sem redução significativa de tamanho: Um moinho coloidal é a ferramenta correta para o trabalho.

Em última análise, selecionar o moinho correto é um investimento na qualidade e consistência do seu produto final.

Tabela de Resumo:

| Tipo de Moinho | Mecanismo Principal | Melhor Para Tamanho de Partícula | Aplicações Chave |

|---|---|---|---|

| Moinho de Bolas | Impacto & Atrito | Grosseiro (>10 mícrons) | Processamento de minerais, matérias-primas |

| Moinho de Mídia/Esferas | Cisalhamento & Atrito | Fino/Submicrônico | Tintas, revestimentos, produtos farmacêuticos |

| Moinho Coloidal | Cisalhamento Hidráulico | Desaglomeração | Emulsões, dispersões |

Com dificuldades para atingir o tamanho de partícula alvo? O moinho de moagem úmida correto é fundamental para o desempenho e a qualidade do seu produto. A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo moinhos de esferas de alto desempenho para dispersões finas e moinhos de bolas para moagem grossa. Nossos especialistas ajudarão você a selecionar o moinho perfeito para sua aplicação em tintas, revestimentos ou produtos farmacêuticos. Entre em contato conosco hoje para otimizar seu processo de moagem e garantir resultados consistentes e de alta qualidade. Entre em contato com nossa equipe técnica agora!

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho de Tambor Horizontal de Dez Corpos para Uso Laboratorial

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

- Moinho de Bolas Laboratorial Vibratório de Alta Energia Tipo Tanque Duplo

As pessoas também perguntam

- Quais são as vantagens dos frascos de moinho de bolas de poliuretano para nitreto de silício? Garanta Pureza e Prevenção de Contaminação Metálica

- Por que um frasco de moinho de bolas revestido com Y-ZrO2 é necessário para a síntese de Na3PS4? Garantindo a pureza em eletrólitos de sulfeto

- Por que é necessário usar frascos de moagem de zircônia e mídia de moagem durante a preparação de pós cerâmicos compósitos de Carboneto de Silício (SiC)/Alumina Reforçada com Zircônia (ZTA)?

- Qual é o benefício de usar frascos e bolas de carboneto de tungstênio (WC) para moagem? Alcançar alta eficiência de moagem de alta energia

- Por que os moinhos e esferas de carboneto de tungstênio são preferidos para pós cerâmicos de lítio de alta pureza? Garanta a Pureza Máxima.