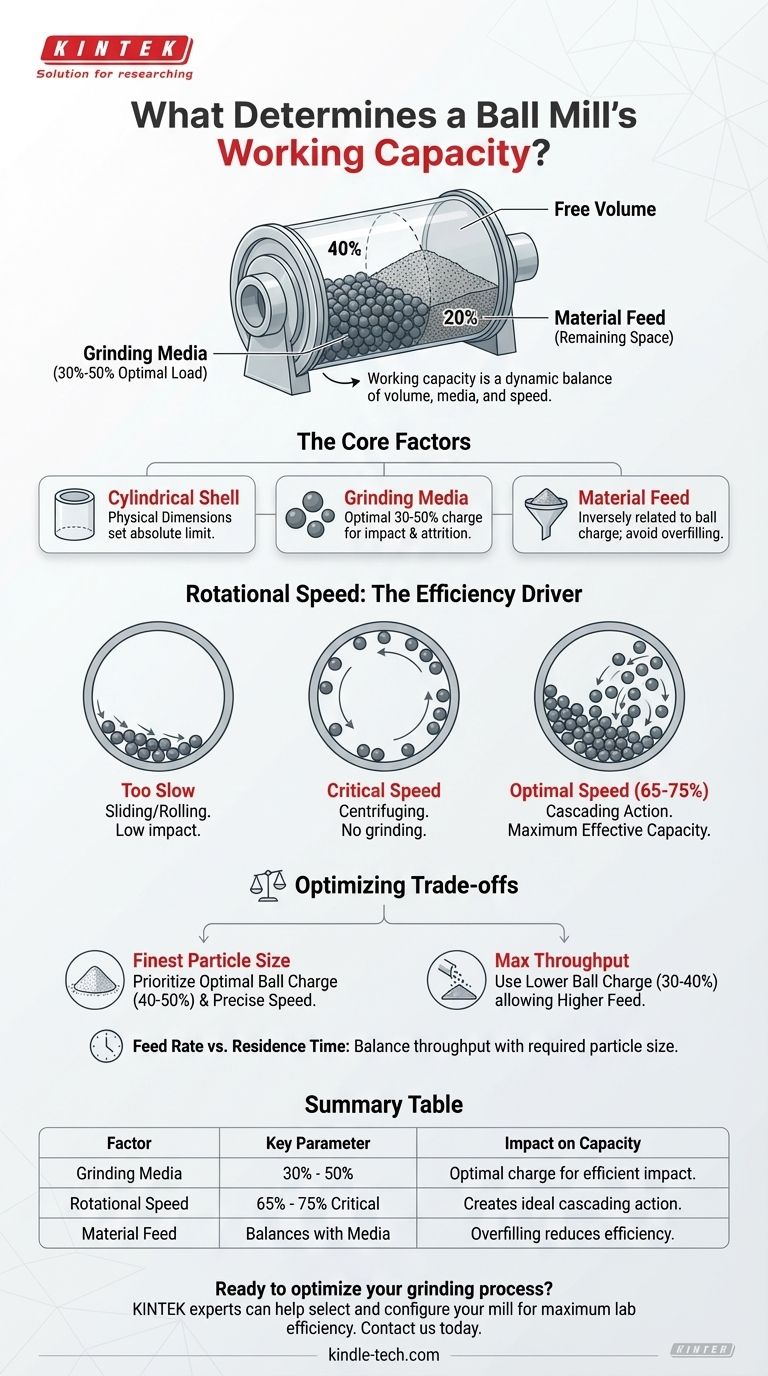

Em termos simples, a capacidade de trabalho de um moinho de bolas é determinada pelo volume do meio de moagem (as bolas) dentro dele. A carga padrão e mais eficaz para essas bolas está entre 30% e 50% do volume interno total do invólucro cilíndrico do moinho. Isso deixa o espaço restante para o material que você pretende moer.

A verdadeira capacidade de um moinho de bolas não é um número único, mas um equilíbrio dinâmico. Depende do volume físico do moinho, da carga do meio de moagem e da velocidade de rotação, todos os quais devem ser otimizados para alcançar uma redução de tamanho eficiente.

Os Fatores Essenciais que Definem a Capacidade

Para entender a produção efetiva de um moinho de bolas, você deve primeiro compreender seus componentes fundamentais e como eles interagem. As dimensões físicas estabelecem o limite absoluto, mas os parâmetros operacionais determinam a produção real.

O Invólucro Cilíndrico

O ponto de partida para a capacidade é o tamanho físico do cilindro oco do moinho. Seu diâmetro e comprimento ditam o volume máximo de meio de moagem e material que pode ser carregado.

O invólucro é tipicamente revestido com um material resistente à abrasão, como aço manganês, que reduz ligeiramente o volume interno, mas é crítico para a longevidade do moinho.

O Meio de Moagem (Bolas)

O volume das bolas de moagem é o fator mais crítico na definição da capacidade de trabalho. A regra de 30% a 50% é o padrão da indústria para um desempenho ótimo.

Essa faixa específica garante que haja bolas suficientes para criar impacto e atrito suficientes para uma moagem eficaz, ao mesmo tempo em que deixa espaço adequado para o material a ser processado.

A Alimentação de Material

A quantidade de matéria-prima que você pode adicionar está inversamente relacionada à carga de bolas. Se as bolas ocupam 40% do volume, a alimentação de material só pode ocupar uma parte dos 60% restantes.

Encher demais o moinho com material amortecerá os impactos das bolas, reduzindo drasticamente a eficiência da moagem e diminuindo a capacidade efetiva.

Como a Velocidade de Rotação Dita a Eficiência

O volume físico de um moinho é insignificante se não for operado corretamente. A velocidade de rotação controla diretamente a ação de moagem e, portanto, a produção real do moinho. O conceito chave aqui é a velocidade crítica.

O que é Velocidade Crítica?

A velocidade crítica é a velocidade teórica na qual as bolas de moagem são pressionadas contra a parede interna do invólucro pela força centrífuga. A essa velocidade, elas param de tombar e cair em cascata, e a moagem cessa.

O Problema com Velocidades Incorretas

Se o moinho funcionar muito lentamente, as bolas simplesmente deslizarão ou rolarão no fundo, falhando em criar o impacto necessário para quebrar o material.

Se o moinho funcionar na ou acima da velocidade crítica, as bolas centrifugam e são arrastadas com o invólucro, resultando novamente em pouca ou nenhuma moagem.

A Velocidade Ótima para Moagem

A moagem eficaz ocorre quando o moinho opera a uma porcentagem específica de sua velocidade crítica, tipicamente entre 65% e 75%.

A essa velocidade ótima, as bolas são levadas para cima da lateral do invólucro e então caem em cascata e tombam, criando as poderosas forças de impacto e atrito que moem o material. É aqui que o moinho atinge sua capacidade efetiva máxima.

Compreendendo as Compensações

Otimizar um moinho de bolas requer equilibrar fatores concorrentes. Uma mudança em uma variável pode impactar negativamente outra, por isso é crucial entender as compensações.

Excesso de Meio de Moagem (>50%)

Carregar o moinho com muitas bolas pode parecer que aumentaria a moagem, mas tem o efeito oposto. Restringe o movimento das bolas, reduz o espaço disponível para o material e, em última análise, diminui a eficiência da moagem.

Subcarga de Meio de Moagem (<30%)

Usar poucas bolas significa que não há pontos de impacto suficientes para moer o material de forma eficiente. Isso resulta em tempos de processamento significativamente mais longos e reduz a produção geral do moinho.

Taxa de Alimentação vs. Tempo de Residência

Uma taxa de alimentação mais alta aumenta a quantidade de material que entra no moinho, mas também reduz o tempo que o material passa sendo moído. Isso pode levar a um produto final mais grosso. Você deve equilibrar as metas de produção com o tamanho de partícula exigido.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar a produção desejada requer alinhar os parâmetros de operação do moinho com seu objetivo principal.

- Se o seu foco principal é alcançar o menor tamanho de partícula possível: Priorize uma carga de bolas ótima (cerca de 40-50%) e uma velocidade de rotação precisa para maximizar a energia de impacto e o tempo de moagem.

- Se o seu foco principal é maximizar a produção de material: Use uma carga de bolas ligeiramente menor (cerca de 30-40%) para permitir uma alimentação de material maior, garantindo que a velocidade ainda esteja na faixa ótima para uma moagem eficiente, se não perfeita.

Em última análise, a capacidade de um moinho de bolas é um resultado direto da interação controlada e violenta entre o meio de moagem e o material, tudo governado pela física rotacional.

Tabela Resumo:

| Fator | Parâmetro Chave | Impacto na Capacidade |

|---|---|---|

| Meio de Moagem | 30% - 50% do volume do moinho | Carga ótima garante impacto e atrito eficientes |

| Velocidade de Rotação | 65% - 75% da velocidade crítica | Cria a ação de cascata ideal para moagem |

| Alimentação de Material | Equilibra com a carga de bolas | Excesso de enchimento reduz a eficiência; subcarga diminui a produção |

Pronto para otimizar seu processo de moagem? Os especialistas da KINTEK podem ajudá-lo a selecionar o moinho de bolas perfeito e configurar seus parâmetros operacionais para maximizar a eficiência e a produção do seu laboratório. Entre em contato conosco hoje para discutir suas necessidades específicas de laboratório e descobrir nossa gama de equipamentos e consumíveis de laboratório de alto desempenho.

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Moinho de Bolas Planetário de Alta Energia para Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- Por que são necessários excelente vedação e resistência à corrosão para a moagem em moinho de bolas de WC-10Co? Garanta Resultados de Mistura de Alta Pureza

- Quais são as vantagens dos frascos de moinho de bolas de poliuretano para nitreto de silício? Garanta Pureza e Prevenção de Contaminação Metálica

- Como os frascos e bolas de moagem de aço inoxidável contribuem para a moagem de ligas? Otimize a Síntese de Pós de HEA

- Por que é necessário usar frascos de moagem de zircônia e mídia de moagem durante a preparação de pós cerâmicos compósitos de Carboneto de Silício (SiC)/Alumina Reforçada com Zircônia (ZTA)?

- Em que princípio se baseia o moinho de bolas? Impacto e Atrito para Moagem Eficiente