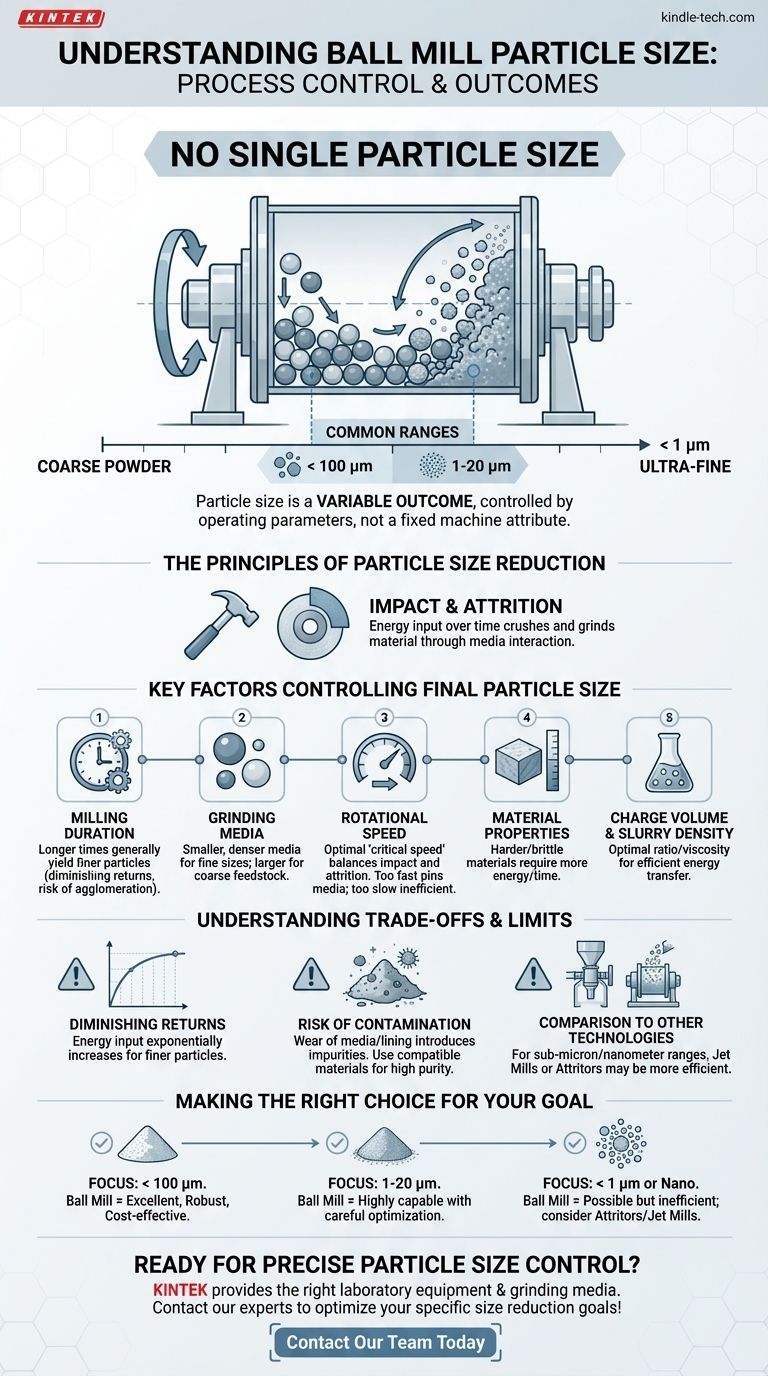

Em última análise, não existe um tamanho de partícula único para um moinho de bolas. O tamanho final da partícula não é um atributo fixo da máquina, mas um resultado altamente variável controlado pela configuração e pelos parâmetros operacionais. Embora seja comum atingir tamanhos de partícula abaixo de 100 mícrons (µm), os moinhos de bolas são frequentemente usados em ambientes de laboratório e industriais para reduzir pós iniciais até a faixa de 1-20 mícrons e até mais finos com tempo de processamento suficiente.

A eficácia de um moinho de bolas é definida por seus parâmetros operacionais, não por um único número de saída. A questão crucial não é "qual tamanho de partícula ele produz?", mas sim "como controlo o processo para atingir o meu tamanho de partícula alvo?"

Os Princípios da Redução do Tamanho de Partículas

Um moinho de bolas é um tipo de moedor que usa um cilindro rotativo contendo meios de moagem — tipicamente esferas de cerâmica ou aço. À medida que o cilindro gira, os meios caem em cascata de cima, esmagando e moendo o material através de impacto e atrito.

Este processo é fundamentalmente uma função da entrada de energia ao longo do tempo. Quanto mais energia for efetivamente transferida para o material, menores serão as partículas resultantes, até um limite prático.

Fatores Chave que Controlam o Tamanho Final da Partícula

Atingir uma distribuição de tamanho de partícula específica requer uma compreensão clara das variáveis que você pode controlar. O resultado final é um equilíbrio desses fatores chave.

Duração da Moagem

Esta é a variável mais direta. Tempos de moagem mais longos geralmente levam a partículas mais finas. No entanto, a taxa de redução de tamanho diminui com o tempo, e a moagem excessiva pode, por vezes, levar à aglomeração de partículas.

Características dos Meios de Moagem

O tamanho, a densidade e o material das esferas de moagem são críticos. Meios menores e mais densos fornecem mais contato com a superfície e são mais eficazes para atingir tamanhos de partículas muito finos. Meios maiores são melhores para decompor matéria-prima inicial grossa.

Velocidade de Rotação do Moinho

Existe uma velocidade de rotação ideal, frequentemente referida como a "velocidade crítica". Operar muito lentamente resulta em moagem ineficiente (apenas atrito). Operar muito rapidamente faz com que os meios fiquem presos à parede do cilindro pela força centrífuga, interrompendo completamente a ação de moagem.

Propriedades do Material

As propriedades inerentes do material que está sendo moído, como sua dureza e fragilidade, ditam a facilidade com que ele se fratura. Materiais mais duros requerem mais energia e tempo para atingir a mesma redução de tamanho que materiais mais macios.

Volume da Carga e Densidade da Suspensão

A proporção de material para meios de moagem é crucial para a transferência eficiente de energia. Da mesma forma, em aplicações de moagem úmida, a viscosidade e a densidade da suspensão (a mistura de pó e líquido) afetam significativamente a cinética de moagem.

Compreendendo as Compensações e Limites

Embora potentes, os moinhos de bolas não estão isentos de limitações. Compreendê-las é essencial para a otimização do processo e para decidir se é a ferramenta certa para o seu objetivo.

O Ponto de Retornos Decrescentes

À medida que as partículas se tornam mais finas, a energia necessária para fraturá-las ainda mais aumenta exponencialmente. Em certo ponto, a entrada de energia gera principalmente calor ou faz com que as partículas se reaglomerem, em vez de atingir uma maior redução de tamanho.

Comparação com Outras Tecnologias

Os moinhos de bolas são excepcionalmente eficazes para moer até o nível de mícrons (por exemplo, 1-100 µm). No entanto, para produzir partículas consistentemente na faixa sub-mícron ou nanométrica, outras tecnologias como moinhos a jato ou moinhos de meios (atritores) são frequentemente mais eficientes e controláveis.

Risco de Contaminação

Os meios de moagem e o revestimento do próprio moinho se desgastarão com o tempo. Esse desgaste introduz contaminação no seu material. Para aplicações de alta pureza, como produtos farmacêuticos ou cerâmicas avançadas, esta é uma consideração crítica que pode exigir o uso de meios feitos do mesmo material que o pó (por exemplo, meios de zircônia para um pó de zircônia).

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um moinho de bolas é adequado para você, considere seu objetivo final.

- Se o seu foco principal for a redução geral de tamanho para < 100 µm: Um moinho de bolas é uma escolha excelente, robusta e econômica.

- Se o seu foco principal for atingir um tamanho específico na faixa de 1-20 µm: Um moinho de bolas é altamente capaz, mas o sucesso requer otimização cuidadosa do tempo de moagem, meios e velocidade.

- Se o seu foco principal for a produção de partículas ultrafinas (< 1 µm ou nanopartículas): Um moinho de bolas pode fazer isso, mas pode ser ineficiente; você deve avaliar equipamentos especializados como atritores ou moinhos a jato.

Em última análise, dominar o seu processo de moagem de bolas envolve controlar sistematicamente as entradas para alcançar uma saída previsível e repetível.

Tabela Resumo:

| Fator | Impacto no Tamanho da Partícula |

|---|---|

| Duração da Moagem | Tempos mais longos geralmente produzem partículas mais finas, mas com retornos decrescentes. |

| Tamanho/Densidade dos Meios de Moagem | Meios menores e mais densos são mais eficazes para atingir moagens finas e ultrafinas. |

| Velocidade de Rotação | Deve ser otimizada (velocidade crítica) para moagem por impacto eficiente versus atrito simples. |

| Dureza do Material | Materiais mais duros requerem mais energia e tempo para atingir a mesma redução de tamanho. |

| Densidade da Carga/Suspensão | Afeta a eficiência da transferência de energia dos meios para o material. |

Pronto para alcançar controle preciso do tamanho de partícula no seu laboratório?

Na KINTEK, especializamo-nos em fornecer o equipamento de laboratório certo, incluindo moinhos de bolas e meios de moagem, para atender aos seus objetivos específicos de redução de tamanho. Quer esteja a processar materiais até ao nível do mícron ou a explorar moagens mais finas, os nossos especialistas podem ajudá-lo a selecionar e otimizar a solução perfeita para a sua aplicação.

Contacte a nossa equipa hoje para discutir o seu projeto e descobrir como a KINTEK pode melhorar as capacidades e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Moinho de Bolas Planetário de Alta Energia para Laboratório

As pessoas também perguntam

- Quais são as vantagens dos frascos de moinho de bolas de poliuretano para nitreto de silício? Garanta Pureza e Prevenção de Contaminação Metálica

- Em que princípio se baseia o moinho de bolas? Impacto e Atrito para Moagem Eficiente

- Por que é necessário usar frascos de moagem de zircônia e mídia de moagem durante a preparação de pós cerâmicos compósitos de Carboneto de Silício (SiC)/Alumina Reforçada com Zircônia (ZTA)?

- Por que um frasco de moinho de bolas revestido com Y-ZrO2 é necessário para a síntese de Na3PS4? Garantindo a pureza em eletrólitos de sulfeto

- Por que nitreto de silício ou zircônia são preferidos para moagem de precursores de iodo-vanadato-chumbo? Garanta Resultados de Alta Pureza