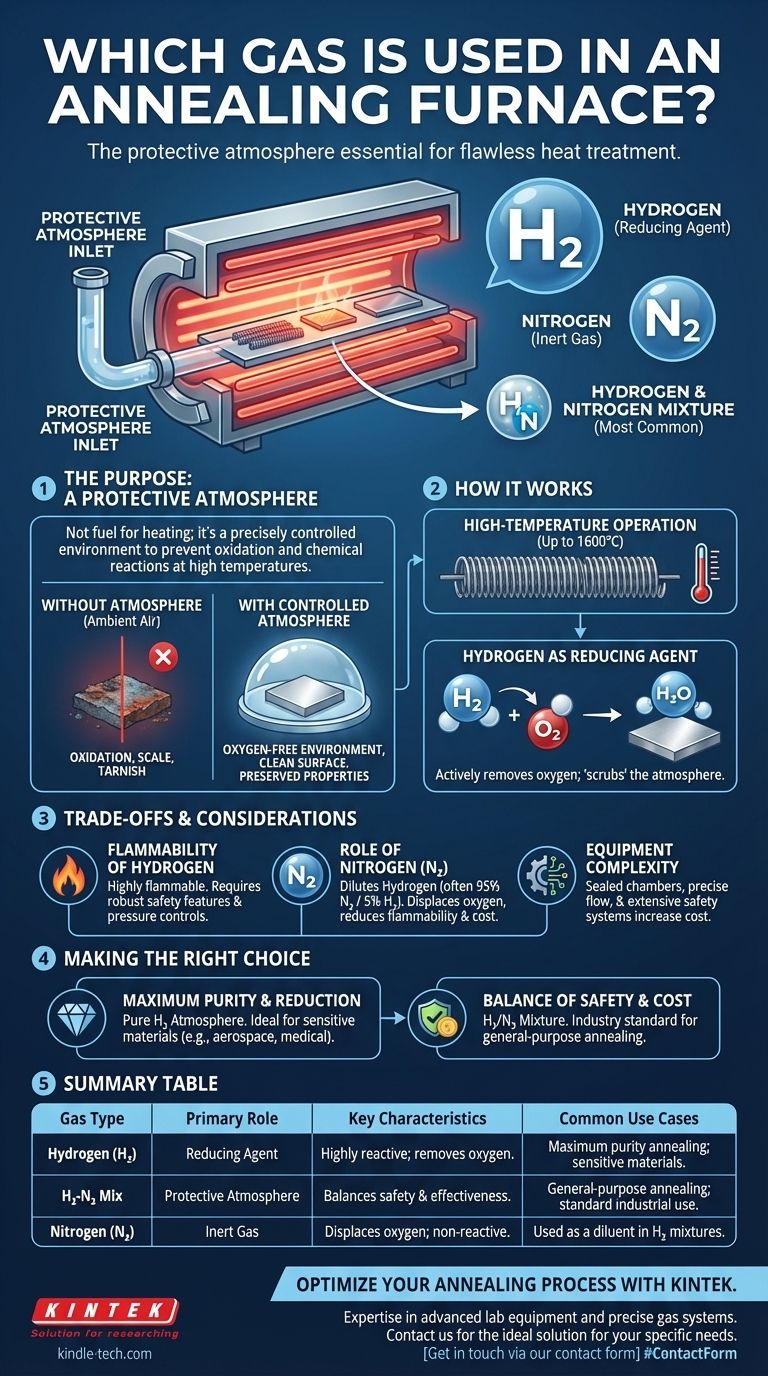

O gás primário usado neste tipo de tratamento térmico especializado é o hidrogênio, ou mais comumente, uma mistura controlada de hidrogênio e nitrogênio. Essa combinação atua como uma atmosfera protetora, essencial para o processo de recozimento.

O gás em um forno de recozimento não é um combustível para aquecimento; é uma atmosfera protetora precisamente controlada. Seu propósito principal é prevenir a oxidação e outras reações químicas indesejadas na superfície do material em altas temperaturas.

O Propósito de uma Atmosfera Controlada

Por que uma Atmosfera é Necessária

Quando metais e outros materiais são aquecidos às altas temperaturas exigidas para o recozimento, eles se tornam altamente reativos. Se expostos ao ar ambiente, o oxigênio causaria rapidamente a oxidação, formando uma camada de carepa ou mancha na superfície.

Essa oxidação pode comprometer as dimensões, o acabamento superficial e as propriedades mecânicas do material, anulando o propósito do próprio processo de recozimento.

Hidrogênio como Agente Redutor

Um forno de recozimento a hidrogênio usa hidrogênio puro ou uma mistura de hidrogênio-nitrogênio (muitas vezes chamada de gás de conformação) para criar um ambiente livre de oxigênio.

O hidrogênio é um poderoso agente redutor. Isso significa que ele ativamente busca e reage com qualquer oxigênio presente dentro do forno, efetivamente "limpando" a atmosfera e prevenindo a oxidação da peça de trabalho.

Mecânica de um Forno de Recozimento a Hidrogênio

Operação em Alta Temperatura

Esses fornos são projetados para calor extremo. Eles frequentemente usam fio de molibdênio como elemento de aquecimento, que tem um ponto de fusão de 2630℃, permitindo que o forno atinja temperaturas de operação tão altas quanto 1600℃.

Controle Ambiental de Precisão

Todo o sistema é projetado para manter a integridade da atmosfera protetora. Isso inclui um invólucro metálico selado para estanqueidade ao ar, controles precisos de temperatura (muitas vezes com uma precisão de ±1℃) e controle automático de pressão para os sistemas de gás e resfriamento a água.

Amplas Aplicações Industriais

A capacidade de tratar termicamente materiais sem oxidação é crítica em muitos campos avançados. Esses fornos são usados para sinterização cerâmica, brasagem, metalização e recozimento de peças metálicas de alto valor para as indústrias aeroespacial, médica e eletrônica.

Compreendendo as Trocas e Considerações

A Inflamabilidade do Hidrogênio

O hidrogênio é um gás altamente inflamável. Esse risco inerente é a consideração mais significativa ao operar esses fornos. Os sistemas modernos são equipados com extensos recursos de segurança, incluindo controles de pressão robustos e sistemas automatizados, para gerenciar esse risco de forma eficaz.

O Papel do Nitrogênio

Para mitigar a inflamabilidade e reduzir os custos operacionais, o hidrogênio puro é frequentemente diluído com nitrogênio. Uma mistura comum é de 5% de hidrogênio e 95% de nitrogênio.

O nitrogênio é um gás inerte, o que significa que não reage com o material que está sendo tratado. Ele serve para deslocar o oxigênio, enquanto a menor quantidade de hidrogênio fornece a ação redutora necessária para eliminar qualquer oxigênio residual.

Complexidade e Custo do Equipamento

Devido à necessidade de câmaras seladas, controles precisos de fluxo de gás e extensos sistemas de segurança, os fornos de recozimento a hidrogênio são significativamente mais complexos e caros do que os fornos padrão que operam em ar aberto.

Fazendo a Escolha Certa para o Seu Processo

A composição específica do gás que você precisa depende diretamente do material e do resultado desejado.

- Se o seu foco principal é a máxima pureza e redução de óxidos: Uma atmosfera de hidrogênio puro oferece o ambiente redutor mais agressivo, ideal para os materiais mais sensíveis.

- Se o seu foco principal é o recozimento de uso geral com um equilíbrio de segurança e custo: Uma mistura de hidrogênio-nitrogênio é o padrão da indústria, oferecendo excelente proteção contra oxidação com risco de inflamabilidade reduzido.

Em última análise, a seleção da atmosfera protetora correta é uma decisão crítica que influencia diretamente a qualidade e a integridade do produto final.

Tabela Resumo:

| Tipo de Gás | Função Primária | Características Principais | Casos de Uso Comuns |

|---|---|---|---|

| Hidrogênio (H₂) | Agente Redutor | Altamente reativo; remove oxigênio; previne oxidação. | Recozimento de máxima pureza; materiais sensíveis. |

| Mistura Hidrogênio-Nitrogênio | Atmosfera Protetora | Equilibra segurança e eficácia; reduz inflamabilidade. | Recozimento de uso geral; uso industrial padrão. |

| Nitrogênio (N₂) | Gás Inerte | Desloca oxigênio; não reativo. | Usado como diluente em misturas de hidrogênio. |

Otimize seu processo de recozimento com a atmosfera protetora certa. A qualidade do seu produto final depende de um controle ambiental preciso. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de recozimento de alto desempenho e os sistemas de gás necessários. Nossos especialistas podem ajudá-lo a selecionar a solução ideal para seus materiais — seja para componentes aeroespaciais, dispositivos médicos ou eletrônicos. Entre em contato conosco hoje para discutir suas necessidades específicas e garantir resultados impecáveis. Entre em contato através do nosso formulário de contato!

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o papel de um forno com atmosfera de hidrogênio no pós-tratamento de compósitos de diamante/cobre após a deposição química de cobre?

- O que é usado para fornecer uma atmosfera inerte para soldagem? Domine a Proteção para Soldas Perfeitas

- Como os reatores de atmosfera controlada influenciam as propriedades ópticas dos nanotubos de óxido de titânio modificados?

- Qual o papel de uma manta de gás argônio de alta pureza nos testes de corrosão em alta temperatura? Garanta a Precisão Exata dos Dados

- O que é um forno de atmosfera? Um Guia para Aquecimento com Ambiente Controlado

- Como funciona um fogão a hidrogênio? Um Guia para a Tecnologia de Cozinha Limpa

- O que é tratamento térmico em atmosfera controlada? Alcance Desempenho e Consistência Superior de Metais

- Qual é o propósito do pré-tratamento de amostras de carvão? Garanta a Pirólise Precisa com Secagem a Nitrogênio