Não existe uma atmosfera única e universal para a sinterização. Em vez disso, a atmosfera é uma variável crítica e ativamente controlada, selecionada com base no material em pó específico que está sendo usado e nas propriedades desejadas do componente final. A escolha varia de gases quimicamente reativos, como o hidrogênio, a ambientes inertes ou até mesmo a um vácuo, cada um servindo a um propósito distinto no processo de alta temperatura.

O papel principal de uma atmosfera de sinterização não é meramente envolver a peça, mas sim controlar ativamente as reações químicas nas superfícies das partículas. Uma atmosfera cuidadosamente escolhida evita a oxidação destrutiva e remove contaminantes, garantindo que as ligações atômicas que conferem força à peça final possam se formar corretamente.

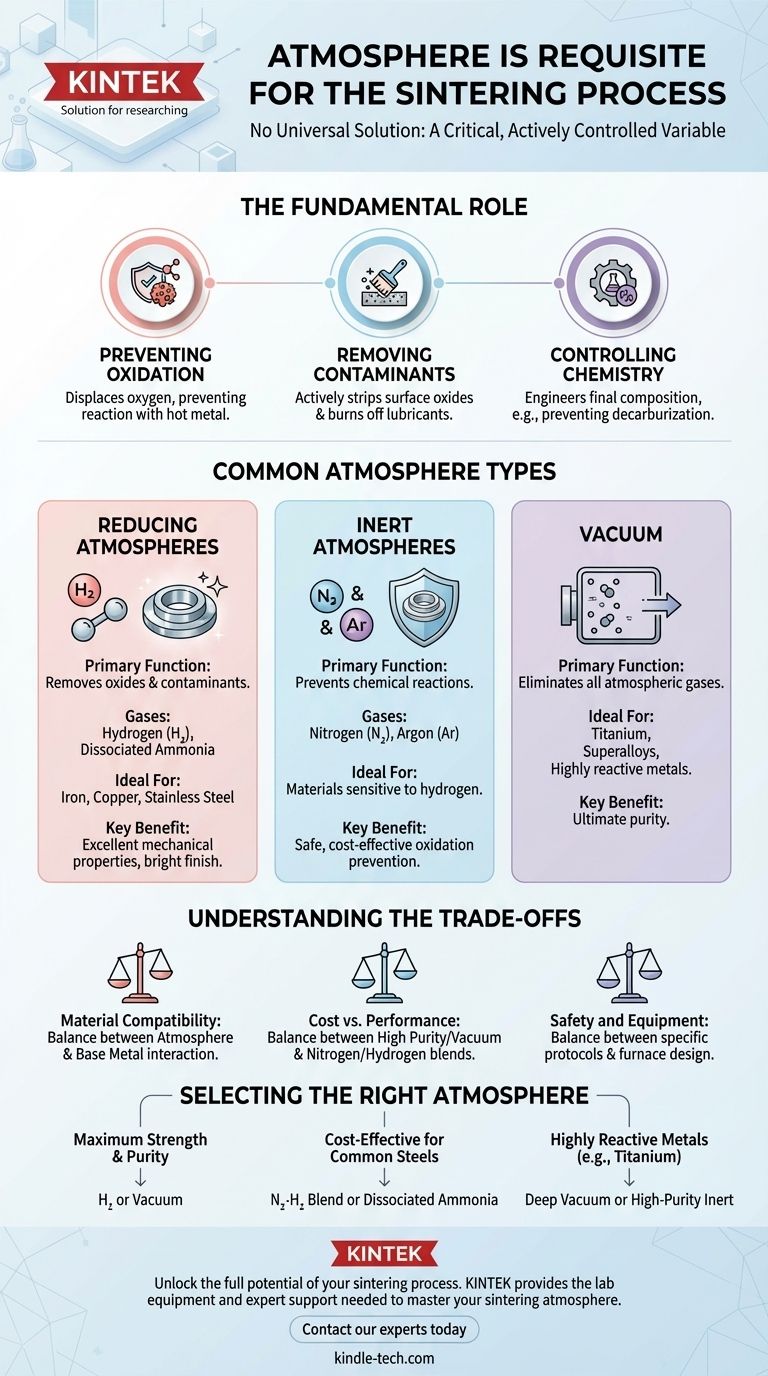

O Papel Fundamental da Atmosfera de Sinterização

A sinterização transforma uma coleção de partículas soltas em uma massa sólida usando calor abaixo do ponto de fusão do material. Nessas altas temperaturas, as superfícies das partículas metálicas são altamente reativas. A atmosfera circundante dita o sucesso ou o fracasso dessa transformação.

Prevenção da Oxidação

A função mais crítica de uma atmosfera de sinterização é impedir que o oxigênio reaja com o metal quente. Assim como o ferro enferruja ao ar livre, a maioria dos pós metálicos formará rapidamente óxidos que degradam o desempenho nas temperaturas de sinterização, o que inibe a ligação adequada entre as partículas.

Uma atmosfera controlada desloca o oxigênio, protegendo o material.

Remoção de Contaminantes de Superfície

Muitos pós metálicos possuem uma fina camada de óxido existente em sua superfície antes mesmo de entrarem no forno. Uma atmosfera redutora, como uma contendo hidrogênio, remove ativamente esses óxidos, apresentando superfícies metálicas limpas e puras que podem se ligar eficazmente.

Esta ação de limpeza também ajuda a queimar lubrificantes residuais usados durante a fase inicial de compactação do pó.

Controle da Química do Material

Para certas ligas, como o aço, a atmosfera pode ser usada para controlar a composição química final. Ela pode ser projetada para evitar a perda de carbono (descarburação) da superfície do aço, o que é essencial para manter a dureza e a resistência ao desgaste do material.

Tipos Comuns de Atmosferas de Sinterização

A escolha da atmosfera é uma decisão de engenharia deliberada baseada no material que está sendo processado, no resultado desejado e nos custos operacionais.

Atmosferas Redutoras

Atmosferas contendo hidrogênio (H₂) são altamente eficazes para muitos metais comuns, como ferro, cobre e aço inoxidável. O hidrogênio de alta pureza fornece as melhores condições redutoras possíveis, resultando em peças limpas com excelentes propriedades mecânicas e um acabamento de superfície brilhante.

Uma alternativa comum e econômica é a amônia dissociada, que se decompõe em uma mistura de hidrogênio e nitrogênio.

Atmosferas Inertes

Gases como nitrogênio (N₂) e argônio (Ar) são usados quando o objetivo principal é simplesmente prevenir qualquer reação química. Eles deslocam o oxigênio sem reagir ativamente com o pó metálico. Isso é crucial para materiais que podem ter uma reação negativa ao hidrogênio.

Vácuo

A sinterização em vácuo é a melhor maneira de remover todos os contaminantes atmosféricos. Ao bombear quase todo o gás da câmara do forno, não resta nada para reagir com o material quente. Este método é frequentemente exigido para metais altamente reativos, como titânio ou certas superligas.

Compreendendo as Compensações (Trade-offs)

A seleção de uma atmosfera envolve equilibrar os requisitos de desempenho com as restrições práticas. Simplesmente escolher a atmosfera mais reativa nem sempre é a melhor abordagem.

Compatibilidade do Material

A principal consideração é como a atmosfera interage com o metal base. Por exemplo, embora o hidrogênio seja um excelente agente redutor para o aço, ele pode causar fragilização em certos outros metais. A atmosfera deve ser quimicamente compatível com o material.

Custo vs. Desempenho

Gases de alta pureza e fornos de alto vácuo representam um custo operacional significativo. Para aplicações menos exigentes, uma atmosfera à base de nitrogênio ou uma mistura de hidrogênio menos pura pode fornecer resultados perfeitamente adequados por uma fração do preço.

Segurança e Equipamento

Diferentes atmosferas acarretam diferentes protocolos de segurança. O hidrogênio é inflamável, enquanto gases inertes como o nitrogênio apresentam risco de asfixia em espaços confinados. Além disso, o próprio forno deve ser projetado para conter com segurança a pressão de gás ou o nível de vácuo específico exigido.

Selecionando a Atmosfera Certa para Sua Aplicação

A escolha ideal depende inteiramente do seu objetivo final. A atmosfera não é um pensamento posterior; é um ingrediente essencial no processo.

- Se seu foco principal for força e pureza máximas: Uma atmosfera de hidrogênio de alta pureza ou um vácuo é a escolha superior para remover completamente os óxidos e garantir as ligações mais fortes possíveis entre as partículas.

- Se seu foco principal for o processamento econômico de aços comuns: Uma mistura de nitrogênio-hidrogênio ou amônia dissociada oferece um bom equilíbrio entre potencial redutor e custo operacional para resultados confiáveis.

- Se seu foco principal for trabalhar com metais altamente reativos, como o titânio: Um vácuo profundo ou um gás inerte de alta pureza, como o argônio, é inegociável para evitar qualquer contaminação ou reação química.

Em última análise, tratar a atmosfera como um ingrediente crítico do processo, e não apenas como uma condição de fundo, é a chave para uma sinterização bem-sucedida e repetível.

Tabela Resumo:

| Tipo de Atmosfera | Função Principal | Ideal Para Materiais | Benefício Principal |

|---|---|---|---|

| Redutora (ex: Hidrogênio) | Remove óxidos e contaminantes | Ferro, Cobre, Aço Inoxidável | Excelentes propriedades mecânicas, acabamento brilhante |

| Inerte (ex: Nitrogênio, Argônio) | Previne reações químicas | Materiais sensíveis ao hidrogênio | Prevenção de oxidação segura e econômica |

| Vácuo | Elimina todos os gases atmosféricos | Titânio, Superligas | Pureza máxima para metais altamente reativos |

Desbloqueie todo o potencial do seu processo de sinterização. A atmosfera correta é fundamental para alcançar a força, a pureza e o desempenho que seus materiais exigem. Na KINTEK, nos especializamos em fornecer o equipamento de laboratório e o suporte especializado necessários para dominar sua atmosfera de sinterização. Se você está trabalhando com aços comuns ou ligas avançadas, nossas soluções são adaptadas às necessidades específicas do seu laboratório. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a otimizar seus resultados de sinterização e aumentar a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- O que é uma condição inerte? Um Guia para Prevenir Incêndios e Explosões