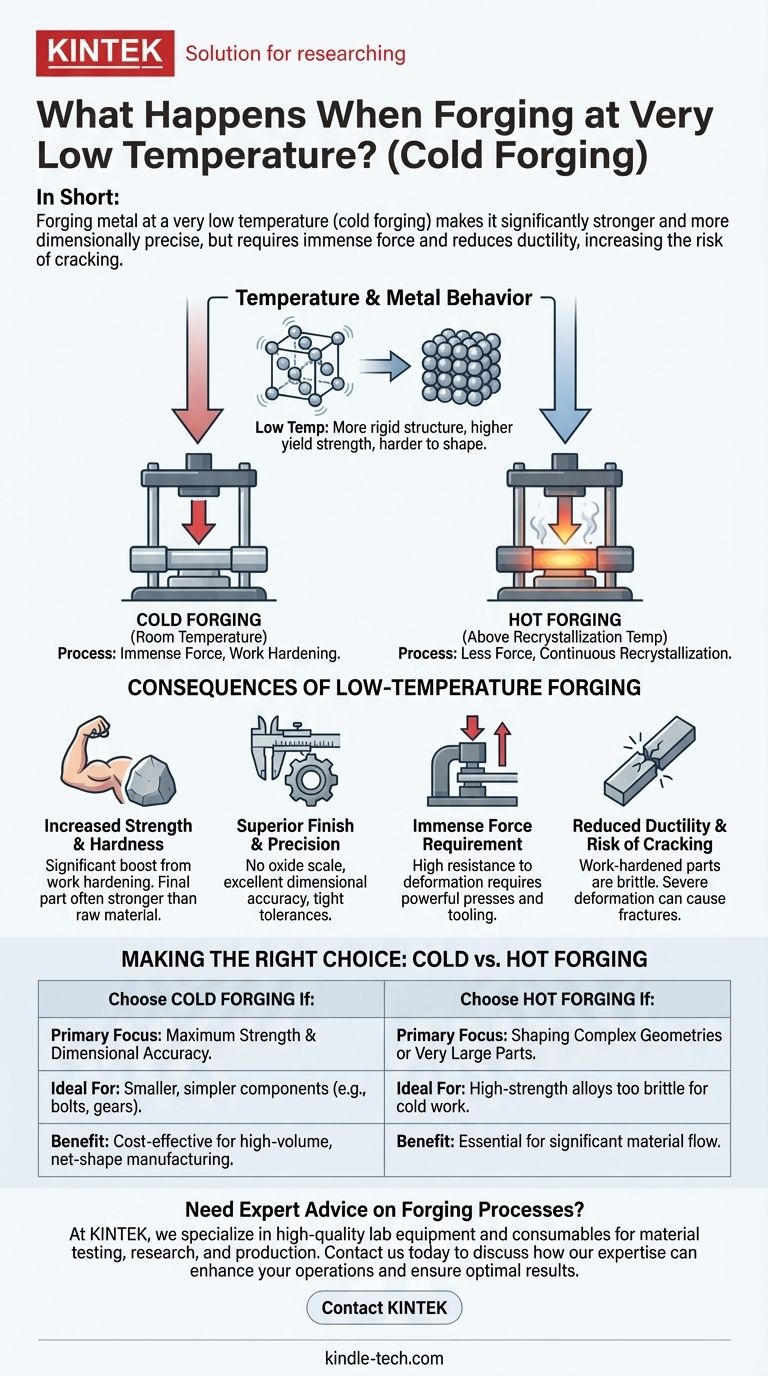

Em resumo, forjar um metal a uma temperatura muito baixa torna o material significativamente mais forte e mais preciso dimensionalmente, mas a um custo elevado. Este processo, conhecido como forjagem a frio, requer força imensa para moldar o metal e reduz drasticamente sua ductilidade, aumentando o risco de o material trincar ou fraturar durante a operação.

A temperatura na qual você forja o metal não é apenas uma questão de preferência; é uma compensação fundamental de engenharia. Reduzir a temperatura sacrifica a trabalhabilidade do material para obter resistência, dureza e acabamento superficial superiores no produto final.

O Papel Crítico da Temperatura na Forjagem

Para entender as consequências da forjagem a baixa temperatura, devemos primeiro entender como a temperatura altera as propriedades fundamentais de um metal. É um equilíbrio entre tornar o material fácil de moldar e alcançar as características finais desejadas.

Como a Temperatura Afeta o Comportamento do Metal

O calor introduz energia na estrutura cristalina de um metal, permitindo que seus átomos se movam mais livremente. Isso torna o metal mais macio, mais maleável e mais dúctil — o que significa que pode ser esticado e moldado sem quebrar.

Inversamente, em baixas temperaturas, a estrutura atômica é mais rígida. A tensão de escoamento do material (sua resistência à deformação permanente) é muito maior, tornando-o significativamente mais difícil de moldar.

Definindo a Forjagem a "Baixa Temperatura"

Quando falamos em forjar a uma "temperatura muito baixa", geralmente estamos nos referindo a um processo realizado à temperatura ambiente ou próxima dela. Isso é formalmente conhecido como forjagem a frio.

Isso contrasta com a forjagem a quente, onde o metal é aquecido acima de sua temperatura de recristalização. Nessa alta temperatura, a estrutura interna do material se reforma continuamente enquanto está sendo trabalhado, evitando que se torne quebradiço.

O Mecanismo de Encruamento

A deformação do metal em baixas temperaturas altera fundamentalmente sua estrutura interna através de um processo chamado encruamento (ou endurecimento por deformação).

À medida que o metal é comprimido e moldado, deslocamentos e defeitos são criados dentro de sua rede cristalina. Essas imperfeições atrapalham umas às outras, tornando progressivamente mais difícil para os planos cristalinos deslizarem uns sobre os outros. Essa resistência ao movimento interno é o que torna a peça final mais dura e mais forte.

Consequências da Forjagem a Baixas Temperaturas

Optar pela forjagem a frio é uma decisão deliberada tomada para alcançar resultados específicos. Esses resultados vêm com desafios significativos que devem ser gerenciados.

Benefício: Aumento da Resistência e Dureza

A principal vantagem da forjagem a frio é o aumento significativo da resistência à tração e da dureza devido ao encruamento. O componente final pode ser muito mais forte do que o material bruto de que foi feito, e muitas vezes mais forte do que uma peça forjada a quente ou usinada.

Benefício: Acabamento Superficial e Precisão Superiores

Como a forjagem a frio é realizada sem calor extremo, o metal não forma uma camada de óxido (carepa) em sua superfície. Isso resulta em um acabamento liso e limpo com excelente precisão dimensional e tolerâncias apertadas, muitas vezes eliminando a necessidade de usinagem secundária dispendiosa.

Desafio: Exigência de Força Imensa

O maior desafio da forjagem a frio é a enorme quantidade de força necessária. Como o material é altamente resistente à deformação, as prensas e martelos devem ser excepcionalmente potentes e robustos, levando a custos mais altos de equipamento e ferramentas.

Desafio: Redução da Ductilidade e Risco de Trincas

A troca pela resistência é uma perda de ductilidade. Uma peça encruada é mais quebradiça. Se a deformação for muito severa ou realizada muito rapidamente, as tensões internas podem exceder os limites do material, causando trincas superficiais ou uma fratura completa da peça de trabalho.

Entendendo as Compensações: Forjagem a Frio vs. a Quente

A escolha entre forjagem a frio e a quente é ditada inteiramente pelo projeto da peça, pelo material utilizado e pelas propriedades finais desejadas.

Quando Escolher a Forjagem a Frio

A forjagem a frio é ideal para produzir componentes menores e mais simples em grandes volumes, onde a resistência e a precisão são primordiais. É mais adequada para metais mais macios e dúcteis, como aços de baixo carbono, cobre e ligas de alumínio. Exemplos comuns incluem parafusos, porcas e peças automotivas como eixos e engrenagens.

Quando a Forjagem a Quente é Necessária

A forjagem a quente é a única opção para peças muito grandes ou peças com formas complexas que exigem um fluxo de material significativo. Também é essencial para ligas de alta resistência (como titânio ou superligas à base de níquel) que são muito quebradiças para serem trabalhadas a frio. Embora exija menos força, resulta em menor precisão dimensional e um acabamento superficial mais áspero.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de forjagem "correta" é aquela que melhor se alinha com os requisitos de engenharia e econômicos específicos do seu projeto.

- Se o seu foco principal é resistência máxima e precisão dimensional: A forjagem a frio é a escolha superior, assumindo que o material e a geometria da peça sejam adequados para o processo.

- Se o seu foco principal é moldar geometrias complexas ou peças muito grandes: A forjagem a quente é essencial para alcançar a deformação de material necessária sem causar falha na peça.

- Se o seu foco principal é a fabricação "net-shape" para peças de alto volume: A forjagem a frio geralmente se mostra mais econômica a longo prazo, minimizando o desperdício de material e eliminando operações secundárias.

Em última análise, escolher a temperatura de forjagem é uma decisão estratégica que equilibra as propriedades finais desejadas de uma peça com as limitações físicas do material e as capacidades do equipamento.

Tabela Resumo:

| Aspecto | Forjagem a Frio (Baixa Temperatura) | Forjagem a Quente (Alta Temperatura) |

|---|---|---|

| Resistência e Dureza | Significativamente aumentadas devido ao encruamento | Menor, material mais macio |

| Precisão Dimensional | Superior, excelente acabamento superficial | Menor, superfície mais áspera com carepa |

| Força Necessária | Muito alta | Menor |

| Ductilidade | Reduzida, risco de trincas | Alta, material mais maleável |

| Ideal Para | Peças pequenas e de alto volume (ex: parafusos, engrenagens) | Peças grandes e complexas, ligas de alta resistência |

Precisa de aconselhamento especializado para selecionar o processo de forjagem correto para o seu laboratório ou necessidades de produção?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados às suas necessidades específicas. Quer esteja a trabalhar em testes de materiais, pesquisa ou produção, as nossas soluções ajudam-no a obter resultados precisos e fiáveis.

Contacte-nos hoje através do nosso formulário de contacto para discutir como a nossa experiência pode melhorar as suas operações e garantir que escolhe o método de forjagem ideal para os seus projetos.

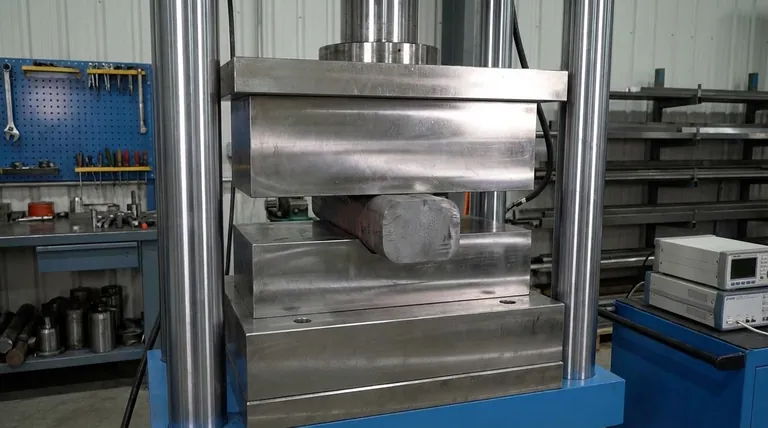

Guia Visual

Produtos relacionados

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Prensa Hidráulica Automática de Laboratório para Prensa de Pastilhas XRF e KBR

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

As pessoas também perguntam

- As prensas hidráulicas são movidas a água? Descubra o papel crucial do óleo hidráulico.

- Qual o papel de uma prensa hidráulica de laboratório na preparação de pastilhas de eletrólito sólido? Garanta a precisão dos dados

- Por que pastilhas de KBr são usadas em FTIR? Obtenha Análise Clara e Precisa de Amostras Sólidas

- O que é a técnica de pastilha em IV? Domine a Preparação de Amostras Sólidas para Espectroscopia Clara

- O que é o método de pastilha de pó prensado? Um Guia para Preparação Precisa de Amostras de FTIR