O gás primário necessário para criar e sustentar plasma na maioria dos processos de Deposição Física de Vapor (PVD) é um gás nobre inerte, sendo o Argônio (Ar) o padrão da indústria. Embora o Argônio seja essencial para o mecanismo de pulverização catódica física, outros gases reativos como Nitrogênio ou Oxigênio são frequentemente introduzidos intencionalmente, não para criar o plasma, mas para formar quimicamente o revestimento desejado na superfície do substrato.

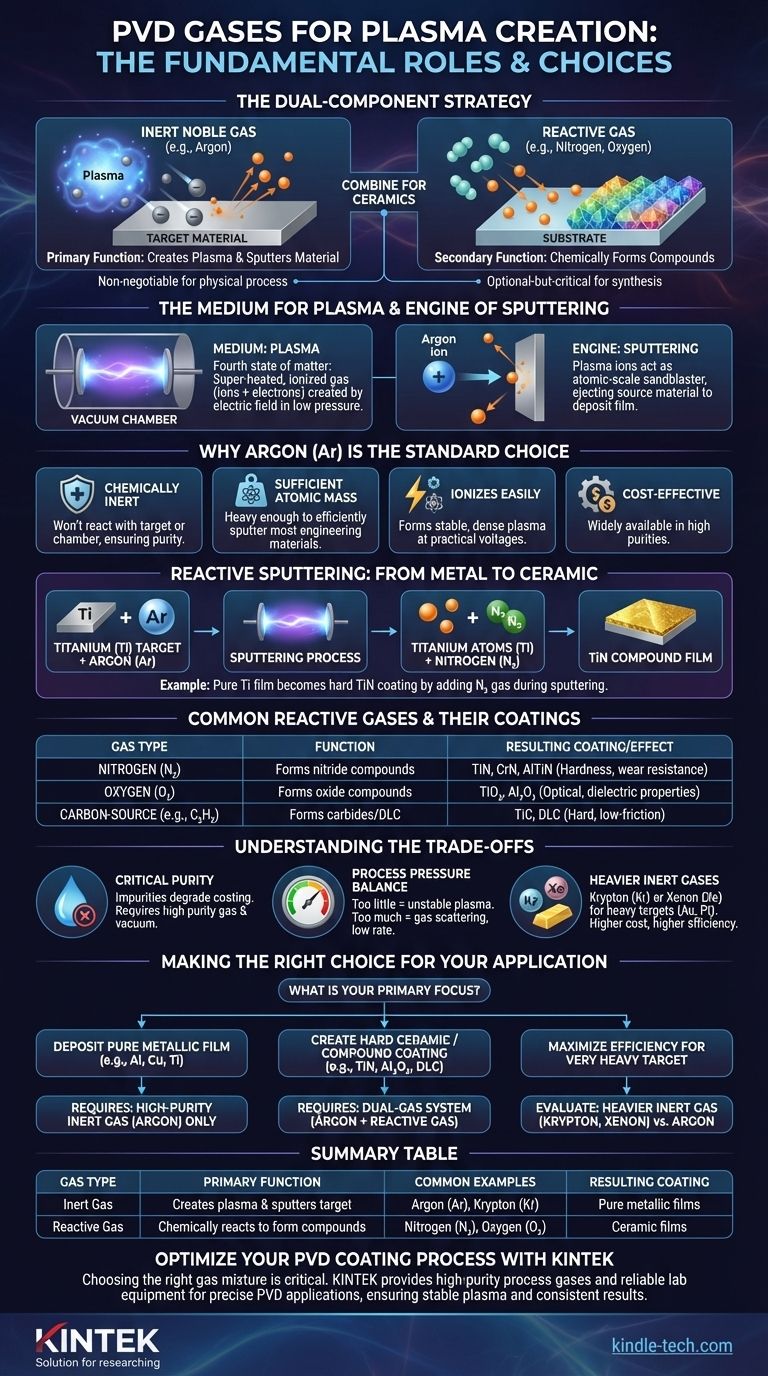

A escolha do gás em PVD é uma estratégia de dois componentes. Um gás inerte é inegociável para gerar o plasma e ejetar fisicamente o material da fonte, enquanto um gás reativo é um ingrediente opcional, mas crítico, para sintetizar filmes compostos como cerâmicas.

Os Papéis Fundamentais do Gás em PVD

Para entender por que gases específicos são escolhidos, devemos primeiro analisar suas duas funções distintas dentro da câmara de vácuo PVD: criar o plasma e desalojar o material de revestimento.

O Meio para o Plasma

O plasma é frequentemente chamado de quarto estado da matéria. É um gás superaquecido e ionizado contendo íons e elétrons de movimento livre.

Para criar esse estado, um gás de baixa pressão é introduzido em uma câmara de vácuo. Um forte campo elétrico é então aplicado, que energiza os átomos de gás e os despoja de seus elétrons, criando os íons carregados positivamente e os elétrons livres que constituem o plasma.

O Motor da Pulverização Catódica

Na pulverização catódica, um dos métodos PVD mais comuns, o plasma serve como uma fonte de projéteis de alta energia. Os íons de gás pesados e carregados positivamente (como o Argônio) são acelerados pelo campo elétrico e direcionados para o material da fonte, conhecido como alvo.

Pense nisso como um jateamento de areia em escala atômica. Esses íons atingem o alvo com força suficiente para derrubar, ou "pulverizar", átomos do material do alvo. Esses átomos pulverizados então viajam pela câmara e se depositam em sua peça, formando o filme fino.

Por que o Argônio é a Escolha Padrão

O Argônio é o principal gás da indústria PVD por várias razões principais:

- É quimicamente inerte. Não reagirá com o material do alvo ou com os componentes na câmara de vácuo, garantindo um processo de deposição puro.

- Possui massa atômica suficiente. O Argônio é pesado o suficiente para pulverizar eficientemente a maioria dos materiais de engenharia comuns sem ser proibitivamente caro.

- Ioniza relativamente facilmente. Isso permite que um plasma estável e denso seja formado em tensões e pressões práticas.

- É econômico e amplamente disponível nas altas purezas exigidas para esses processos.

Além do Inerte: O Papel dos Gases Reativos

Enquanto o Argônio lida com a parte física do processo, os gases reativos lidam com a parte química. Este processo, conhecido como pulverização catódica reativa, é usado para criar filmes compostos duros e resistentes ao desgaste.

De Metal a Cerâmica

Se você apenas pulverizar um alvo de Titânio (Ti) com Argônio, você depositará um filme de Titânio puro. Mas para criar o revestimento duro e dourado comum de Nitreto de Titânio (TiN), um segundo gás é necessário.

Nesse caso, uma quantidade controlada de gás Nitrogênio (N₂) é introduzida na câmara junto com o Argônio. Os átomos de Titânio pulverizados viajam do alvo e reagem com o nitrogênio no plasma e na superfície do substrato, formando um filme composto de TiN.

Gases Reativos Comuns e Seus Revestimentos

Este princípio se aplica a uma ampla gama de materiais, permitindo a síntese de superfícies altamente projetadas.

- Nitrogênio (N₂) é usado para formar revestimentos de nitreto como TiN, CrN e AlTiN, que são valorizados por sua dureza e resistência ao desgaste.

- Oxigênio (O₂) é usado para formar revestimentos de óxido como Dióxido de Titânio (TiO₂) e Óxido de Alumínio (Al₂O₃), que são frequentemente usados para propriedades ópticas ou dielétricas.

- Gases fonte de carbono (como Acetileno, C₂H₂) são usados para formar revestimentos de carboneto (por exemplo, TiC) ou filmes de Carbono Semelhante ao Diamante (DLC) duros e de baixo atrito.

Compreendendo as Compensações

A escolha e o controle do gás são críticos para o sucesso de um revestimento PVD, e vários fatores devem ser gerenciados cuidadosamente.

A Necessidade Crítica de Pureza

Qualquer impureza não intencional no gás do processo — como vapor de água ou ar residual de um vácuo deficiente — pode ser incorporada ao filme em crescimento. Essa contaminação pode degradar severamente a adesão, a estrutura e o desempenho do revestimento.

Pressão do Processo e Seu Impacto

A quantidade de gás na câmara (a pressão) é um equilíbrio delicado. Pouco gás, e o plasma pode ser instável ou muito fraco para uma pulverização catódica eficiente. Gás demais, e os átomos pulverizados colidirão com os átomos de gás com muita frequência, espalhando-os e impedindo que cheguem ao substrato, o que mata a taxa de deposição.

Gases Inertes Mais Pesados para Aplicações de Nicho

Para pulverizar materiais alvo muito pesados como Ouro (Au) ou Platina (Pt), o Argônio pode ser menos eficiente. Nesses casos, um gás inerte mais pesado como Criptônio (Kr) ou Xenônio (Xe) pode fornecer um rendimento de pulverização catódica maior. A compensação é significativa, pois esses gases são substancialmente mais caros que o Argônio.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de gás é ditada inteiramente pelo filme final que você pretende criar.

- Se seu foco principal é depositar um filme metálico puro (por exemplo, Alumínio, Cobre, Titânio): Seu único requisito é um gás inerte de alta pureza, que em quase todos os casos será Argônio.

- Se seu foco principal é criar um revestimento cerâmico ou composto duro (por exemplo, TiN, Al₂O₃, DLC): Você precisará de um sistema de gás duplo: Argônio de alta pureza para executar o processo de pulverização catódica e um gás reativo específico de alta pureza para formar o composto desejado.

- Se seu foco principal é maximizar a eficiência da pulverização catódica para um elemento alvo muito pesado: Você pode precisar avaliar o custo-benefício de usar um gás inerte mais caro e pesado como Criptônio ou Xenônio em vez de Argônio.

Em última análise, selecionar o gás certo é sobre controlar tanto o mecanismo físico de deposição quanto a composição química final do filme.

Tabela Resumo:

| Tipo de Gás | Função Primária | Exemplos Comuns | Revestimento/Efeito Resultante |

|---|---|---|---|

| Gás Inerte | Cria plasma e pulveriza material alvo | Argônio (Ar), Criptônio (Kr) | Filmes metálicos puros (por exemplo, Ti, Al) |

| Gás Reativo | Reage quimicamente para formar compostos | Nitrogênio (N₂), Oxigênio (O₂) | Filmes cerâmicos (por exemplo, TiN, Al₂O₃) |

Otimize Seu Processo de Revestimento PVD com a KINTEK

A escolha da mistura de gases certa é crítica para alcançar as propriedades de filme desejadas, seja você precisando de uma camada metálica pura ou de um revestimento cerâmico duro e resistente ao desgaste. A KINTEK é especializada no fornecimento de gases de processo de alta pureza e equipamentos de laboratório confiáveis, adaptados para aplicações PVD precisas.

Nossa expertise garante que seu laboratório possa manter um plasma estável, controlar a contaminação e alcançar resultados consistentes e de alta qualidade. Deixe-nos ajudá-lo a aprimorar sua taxa de deposição e o desempenho do revestimento.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de gás e equipamento PVD!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade