Na prática, a ligação por difusão ocorre a uma temperatura entre 50% e 80% do ponto de fusão absoluto (Tm) do material base. Por exemplo, para ligar ligas de titânio com um ponto de fusão em torno de 1660°C (1933 K), o processo é tipicamente realizado entre 850°C e 1000°C. A temperatura exata não é um número fixo, mas é cuidadosamente selecionada com base no material específico, na resistência de ligação necessária e nos outros parâmetros do processo.

A temperatura ideal para a ligação por difusão é uma variável cuidadosamente controlada. Ela deve ser alta o suficiente para energizar os átomos para migrarem através da interface da junta, mas baixa o suficiente para evitar a fusão, deformação indesejada ou degradação das propriedades do material.

O Papel da Temperatura na Difusão Atômica

A ligação por difusão é um processo em estado sólido, o que significa que não ocorre fusão. O objetivo é encorajar os átomos de dois componentes separados a se moverem através da fronteira e formarem uma única peça monolítica. A temperatura é o principal catalisador para este processo.

Ativando o Movimento Atômico

O calor fornece a energia térmica que os átomos precisam para superar suas barreiras de energia e saltar de seus sítios na rede. À medida que a temperatura aumenta, a vibração e a mobilidade atômica aumentam exponencialmente, acelerando drasticamente a taxa de difusão através da interface.

Permitindo o Contato Íntimo

Mesmo superfícies altamente polidas são ásperas em nível microscópico, cobertas por picos (asperidades) e vales. A aplicação de calor amolece o material, permitindo que a pressão aplicada deforme mais facilmente esses picos. Este mecanismo de "fluência" é essencial para fechar as lacunas e alcançar o contato íntimo, átomo a átomo, necessário para a ligação.

Por Que Não Apenas Fundir?

Permanecer abaixo do ponto de fusão é a característica definidora da ligação por difusão. Isso preserva a microestrutura original de grãos finos do material, evitando os defeitos, tensões residuais e fragilidade que podem ocorrer durante a solidificação de uma solda. Isso é crítico para aplicações de alto desempenho e segurança crítica.

Não É Apenas Sobre a Temperatura: Os Outros Parâmetros Críticos

A temperatura é apenas uma parte de um sistema interconectado. Alcançar uma ligação bem-sucedida requer controle preciso sobre outros três fatores chave.

O Papel da Pressão

Uma pressão constante é aplicada sobre os componentes durante o ciclo de aquecimento. Sua principal função não é forjar as peças juntas, mas garantir que as duas superfícies de contato permaneçam em contato íntimo. Essa pressão ajuda a quebrar quaisquer camadas finas e quebradiças de óxido superficial e estimula o fluxo plástico necessário para eliminar vazios microscópicos.

A Importância do Tempo

A difusão é um processo lento e dependente do tempo. As ligações podem se formar em minutos ou, mais comumente, em várias horas. Quanto mais tempo os componentes forem mantidos em temperatura e pressão, mais completa será a migração atômica, levando à eliminação da interface original e ao crescimento de grãos compartilhados através da fronteira.

O Inegociável: Preparação da Superfície

As superfícies a serem unidas devem ser excepcionalmente limpas e lisas. Quaisquer contaminantes, como óleos, poeira ou camadas espessas de óxido, atuarão como uma barreira impedindo a difusão. Um acabamento superficial de Ra < 0,4 μm é frequentemente exigido, tipicamente alcançado através de usinagem fina ou retificação, seguida por um processo completo de limpeza química.

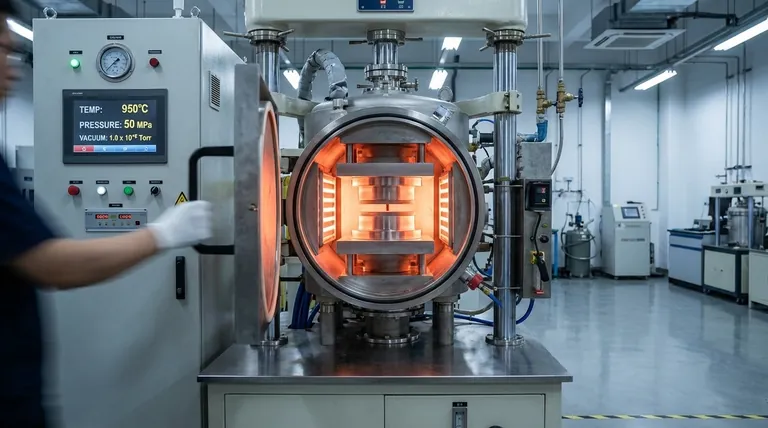

Controlando a Atmosfera

Como este processo ocorre em altas temperaturas, os componentes são extremamente vulneráveis à oxidação. Para evitar isso, a ligação por difusão é quase sempre realizada em uma câmara de alto vácuo ou em uma atmosfera preenchida com um gás inerte, como o Argônio.

Compreendendo as Compensações

Os parâmetros da ligação por difusão não são independentes; mudar um afeta os outros. Compreender essas relações é fundamental para a otimização do processo.

Temperatura vs. Tempo

Esta é a compensação mais fundamental. Uma temperatura mais alta reduz significativamente o tempo de ligação necessário. No entanto, o calor excessivo pode causar efeitos indesejáveis, como crescimento excessivo de grãos, que pode enfraquecer o material, ou transformações de fase indesejadas em certas ligas. Uma temperatura mais baixa preserva as propriedades do material, mas requer um tempo de ciclo muito mais longo e, portanto, mais caro.

Pressão vs. Deformação

Embora a pressão seja necessária, muita pressão pode causar deformação plástica macroscópica, ou "fluência", alterando as dimensões finais do componente. A pressão deve ser cuidadosamente escolhida para estar abaixo da resistência ao escoamento do material na temperatura de ligação. Isso é especialmente crítico para unir peças complexas, com formato próximo ao final, onde a precisão dimensional é primordial.

Custo vs. Capacidade

A ligação por difusão produz juntas de qualidade excepcionalmente alta que são frequentemente indetectáveis e possuem resistência de metal base. No entanto, a necessidade de fornos a vácuo especializados, longos tempos de ciclo e preparação meticulosa da superfície torna-o um processo relativamente caro em comparação com a soldagem convencional. A compensação é desempenho por custo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção dos parâmetros corretos é um ato de equilíbrio adaptado ao seu objetivo específico. Use os princípios acima para guiar sua decisão.

- Se seu foco principal é preservar uma microestrutura sensível: Use a temperatura prática mais baixa (por exemplo, ~50-60% Tm) e compense com um tempo de retenção significativamente mais longo.

- Se seu foco principal é unir materiais dissimilares: Escolha uma temperatura que seja um compromisso adequado para ambos os materiais, muitas vezes limitada pelo que tem o ponto de fusão mais baixo, e considere usar intercamadas para promover a difusão ou prevenir a formação de compostos frágeis.

- Se seu foco principal é maximizar a produtividade da fabricação: Use a temperatura mais alta que o material pode tolerar sem crescimento de grãos ou distorção inaceitáveis (por exemplo, ~70-80% Tm) para minimizar o tempo de ligação.

Em última análise, dominar a ligação por difusão vem de ver a temperatura, pressão e tempo não como configurações isoladas, mas como um sistema interconectado a ser otimizado para seu material e requisitos de desempenho específicos.

Tabela Resumo:

| Parâmetro | Papel na Ligação por Difusão | Consideração Chave |

|---|---|---|

| Temperatura | Principal impulsionador da difusão e mobilidade atômica. | Deve ser alta o suficiente para a difusão, mas abaixo do ponto de fusão para evitar danos à microestrutura. |

| Pressão | Garante contato íntimo entre as superfícies e ajuda a quebrar as camadas de óxido. | Deve ser suficiente para o contato, mas baixa o suficiente para evitar deformação indesejada. |

| Tempo | Permite a migração atômica completa e o crescimento de grãos através da interface. | Tempos mais longos em temperaturas mais baixas podem alcançar resultados semelhantes a tempos mais curtos em temperaturas mais altas. |

| Preparação da Superfície | Cria uma interface limpa e lisa para uma ligação atômica eficaz. | Crítico para o sucesso; as superfícies devem estar livres de contaminantes e óxidos. |

Alcance a Resistência do Metal Base com Seus Componentes Críticos

A ligação por difusão é um processo sofisticado que requer controle preciso sobre temperatura, pressão e atmosfera para criar juntas de alta integridade e quase invisíveis. Quer você esteja trabalhando com ligas de titânio, materiais dissimilares ou precise preservar microestruturas sensíveis, o equipamento e a experiência certos são primordiais.

A KINTEK é especializada em soluções avançadas de processamento térmico para aplicações laboratoriais e industriais. Nossa experiência em tecnologia de fornos a vácuo e atmosfera controlada pode ajudá-lo a otimizar seus parâmetros de ligação por difusão para resultados superiores.

Pronto para aprimorar suas capacidades de união? Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus requisitos específicos de material e desempenho com equipamentos de laboratório e consumíveis confiáveis.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- Quais condições uma Fornalha de Prensagem a Quente a Vácuo oferece para compósitos de Cobre-MoS2-Mo? Alcançar Densificação de Pico

- Quais vantagens o equipamento de sinterização por prensagem a quente oferece para NASICON? Alcançar Placas de Eletrólito Sólido 100% Densas

- Qual papel uma prensa quente de alta temperatura desempenha na sinterização de NITE-SiC? Otimize seu processo de densificação

- Quais são as vantagens de usar um forno de sinterização de prensa a quente a vácuo? Alcançar 99,1% de Densidade em Compósitos CuW30

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade