Crucialmente, a temperatura para o tratamento térmico é determinada pelo material dentro do forno, e não pelo forno em si. A temperatura correta depende inteiramente do tipo de metal e do resultado desejado, como endurecimento ou amolecimento, com processos típicos para aço variando de tão baixo quanto 150°C a mais de 950°C.

O princípio central do tratamento térmico é que não existe uma temperatura única. A temperatura precisa é uma variável crítica ditada por dois fatores: a liga específica com a qual você está trabalhando e as propriedades mecânicas que você pretende alcançar.

O Princípio Fundamental: Material e Resultado Ditam a Temperatura

O equívoco mais comum é focar no equipamento. O forno é simplesmente a ferramenta que fornece calor controlado; o verdadeiro sujeito do processo é o material que está sendo transformado.

Por Que o Forno Não É o Foco

Um forno é projetado para operar em uma ampla faixa de temperaturas. Perguntar a temperatura de tratamento térmico de um forno é como perguntar a temperatura de cozimento de um forno — depende inteiramente se você está assando pão ou assando um frango.

A temperatura crítica é aquela que causa uma mudança microestrutural específica dentro da liga metálica.

O Papel da Composição do Material

Diferentes metais e ligas se transformam em temperaturas muito diferentes. O teor de carbono no aço, por exemplo, é um fator determinante para suas temperaturas de tratamento térmico.

Um aço de alto carbono usado para uma ferramenta de corte exigirá um ciclo de temperatura diferente de um aço de baixo carbono usado para um suporte estrutural.

O Objetivo do Tratamento

O propósito do tratamento térmico dita a faixa de temperatura. Você está tentando tornar o metal mais duro ou mais macio?

- O Endurecimento (Hardening) requer aquecer o metal acima de um ponto de transformação crítico.

- O Revenimento (Tempering), que reduz a fragilidade do aço já endurecido, ocorre em temperaturas abaixo desse mesmo ponto.

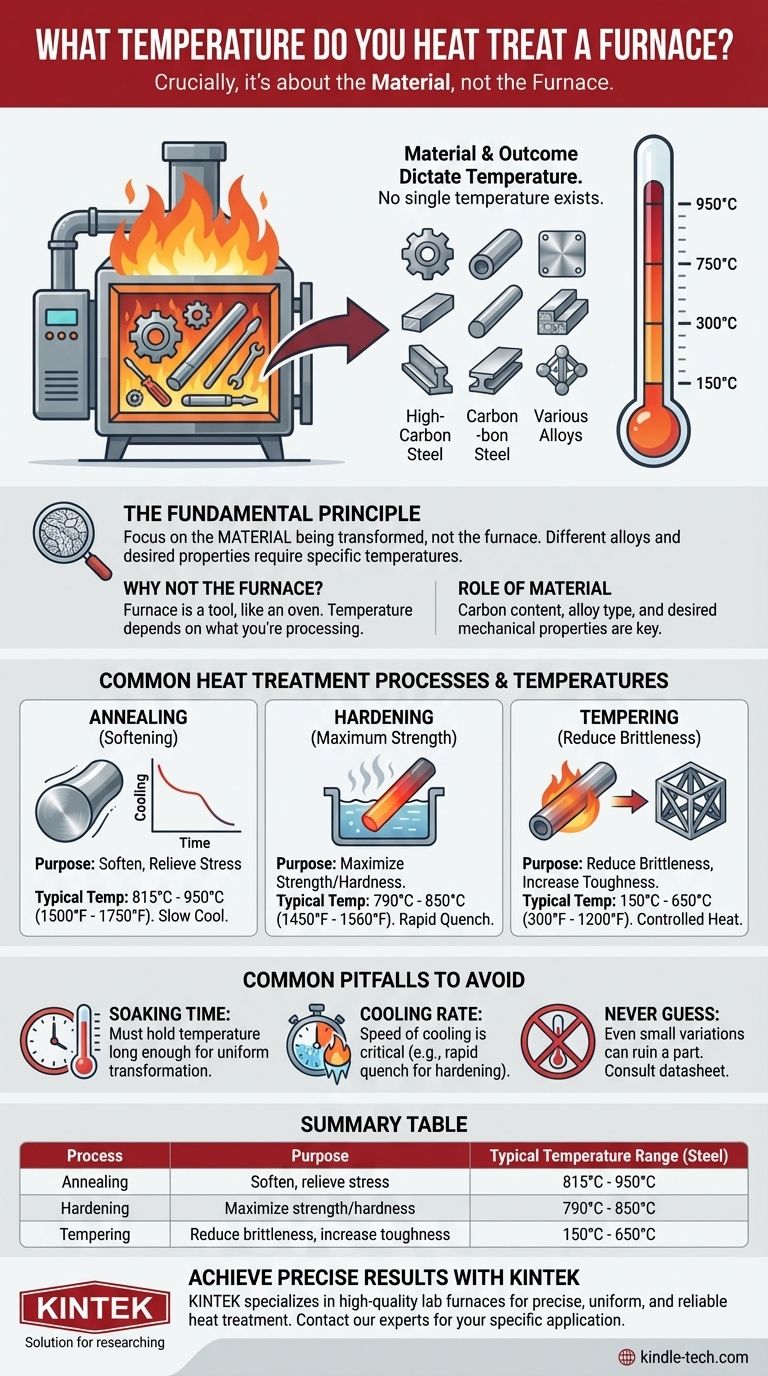

Processos Comuns de Tratamento Térmico e Suas Temperaturas

Para fornecer uma estrutura prática, vamos analisar três processos comuns para um aço carbono típico. Estes são exemplos representativos; valores exatos exigem uma folha de dados do material.

Recozimento (Annealing): Para Amaciamento e Alívio de Tensão

O Recozimento (Annealing) é usado para tornar o metal o mais macio e dúctil possível, muitas vezes para facilitar a usinagem. Isso requer aquecer o aço a uma temperatura alta e depois resfriá-lo muito lentamente.

Para muitos aços comuns, essa temperatura está entre 815°C e 950°C (1500°F a 1750°F).

Endurecimento (Quenching): Para Máxima Resistência

O Endurecimento (Hardening) envolve aquecer o aço a uma temperatura na qual sua estrutura cristalina interna muda para uma fase chamada austenita, e depois resfriá-lo rapidamente (têmpera) para travar uma estrutura muito dura e quebradiça chamada martensita.

Esta temperatura de "austenitização" está tipicamente entre 790°C e 850°C (1450°F a 1560°F).

Revenimento (Tempering): Para Reduzir a Fragilidade

Uma peça recém-endurecida é frequentemente muito frágil para uso prático. O Revenimento (Tempering) é um tratamento secundário, de temperatura mais baixa, que aumenta a tenacidade ao reduzir ligeiramente a dureza.

A temperatura é controlada com precisão e pode variar de 150°C a 650°C (300°F a 1200°F), dependendo do equilíbrio desejado entre dureza e tenacidade.

Armadilhas Comuns a Evitar

Alcançar as propriedades corretas envolve mais do que apenas atingir uma temperatura alvo. Entender mal o processo completo leva a peças defeituosas.

A Importância do Tempo de "Imersão" (Soaking)

Não basta apenas atingir a temperatura alvo. O material deve ser mantido nessa temperatura — um processo chamado imersão (soaking) — por tempo suficiente para que toda a peça, da superfície ao núcleo, sofra a transformação desejada.

A Taxa de Resfriamento É Igualmente Crítica

A velocidade com que o material é resfriado após o aquecimento é tão importante quanto a própria temperatura de aquecimento.

Uma têmpera rápida em água ou óleo é necessária para o endurecimento, enquanto um resfriamento muito lento dentro do forno é necessário para o recozimento. A taxa de resfriamento errada anulará completamente os efeitos do ciclo de aquecimento.

Nunca Adivinhe a Temperatura

Usar a temperatura errada por apenas 25-50 graus pode arruinar uma peça. O superaquecimento pode causar crescimento excessivo de grãos, tornando a peça fraca. O subaquecimento resultará em uma transformação incompleta, falhando em atingir a dureza desejada.

Determinando a Temperatura Correta para Sua Aplicação

Para encontrar a temperatura certa, você deve primeiro definir seu material e seu objetivo.

- Se o seu foco principal é amolecer o aço para facilitar a usinagem (Recozimento): Você usará um calor alto, tipicamente acima de 800°C, seguido por um período de resfriamento muito lento.

- Se o seu foco principal é tornar uma peça de aço o mais dura possível (Endurecimento): Você deve aquecer o material até sua temperatura de austenitização específica e depois resfriá-lo rapidamente.

- Se o seu foco principal é tornar uma peça já endurecida mais tenaz (Revenimento): Você usará uma temperatura precisa e muito mais baixa para equilibrar cuidadosamente a troca entre dureza e fragilidade.

Sempre consulte a folha de dados específica do material para garantir um tratamento térmico preciso, seguro e bem-sucedido.

Tabela de Resumo:

| Processo | Objetivo | Faixa de Temperatura Típica (para Aço) |

|---|---|---|

| Recozimento (Annealing) | Amolecer, aliviar tensão | 815°C - 950°C (1500°F - 1750°F) |

| Endurecimento (Hardening) | Maximizar resistência/dureza | 790°C - 850°C (1450°F - 1560°F) |

| Revenimento (Tempering) | Reduzir fragilidade, aumentar tenacidade | 150°C - 650°C (300°F - 1200°F) |

Alcance Resultados de Tratamento Térmico Precisos e Repetíveis

Navegar pelas complexidades do tratamento térmico requer não apenas conhecimento, mas o equipamento certo. O controle preciso da temperatura, o aquecimento uniforme e o desempenho confiável do seu forno são críticos para alcançar as propriedades de material desejadas, lote após lote.

A KINTEK é especializada em fornos e equipamentos de laboratório de alta qualidade projetados para atender às exigências rigorosas dos processos de tratamento térmico. Se você está recozendo, endurecendo ou revenindo, nossas soluções fornecem a precisão e a consistência que seu laboratório precisa.

Deixe-nos ajudá-lo a equipar seu laboratório para o sucesso. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e encontrar o forno perfeito para seus materiais e processos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a diferença entre decomposição térmica e pirólise? Um Guia para Processos de Calor Controlado

- O banho-maria evapora? Sim, e eis como controlá-lo eficazmente.

- O que é pirólise rápida? Desbloqueie o Potencial da Biomassa para Biocombustível e Bio-carvão

- Como as bombas de injeção de alta pressão e alta precisão contribuem para os sistemas de reatores de fluxo contínuo? Perspectivas de Especialistas

- Como o equipamento de dispersão ultrassônica de alta potência contribui para a esfoliação do grafeno? Alcance Pureza Superior do Material

- O que é a regra dos 20 no rotavapor? Domine a Evaporação e Recuperação Eficientes de Solventes

- O destilado de THC é melhor? Descubra os prós e contras da potência pura vs. os efeitos de espectro completo

- Qual frequência é comumente usada para deposição por pulverização catódica RF? O Padrão Global Explicado